Grundsätzlich verbessert ein IGBT-Induktionsschmelzofen die Leistung, indem er ältere, ineffiziente Leistungsregelungsverfahren durch einen ultraschnellen, Halbleiter-Schalter ersetzt. Dies ermöglicht eine unglaublich präzise und schnelle Steuerung der elektrischen Energie, die im Schmelzprozess verwendet wird. Das Ergebnis ist deutlich weniger verschwendete Energie, eine effizientere Energieumwandlung und ein gleichmäßigerer Heizzyklus, was direkt zu einer höheren thermischen Effizienz und niedrigeren Betriebskosten führt.

Der zentrale Vorteil der IGBT-Technologie ist nicht nur eine inkrementelle Verbesserung; es ist ein Wandel von einer „rohen“ Energieübertragung hin zu einem digital präzisen Energiemanagement. Diese Präzision verleiht Ihnen ein Maß an Kontrolle über den Schmelzprozess, das sich direkt in niedrigeren Energierechnungen und einer höheren Qualität des Metallaustrags niederschlägt.

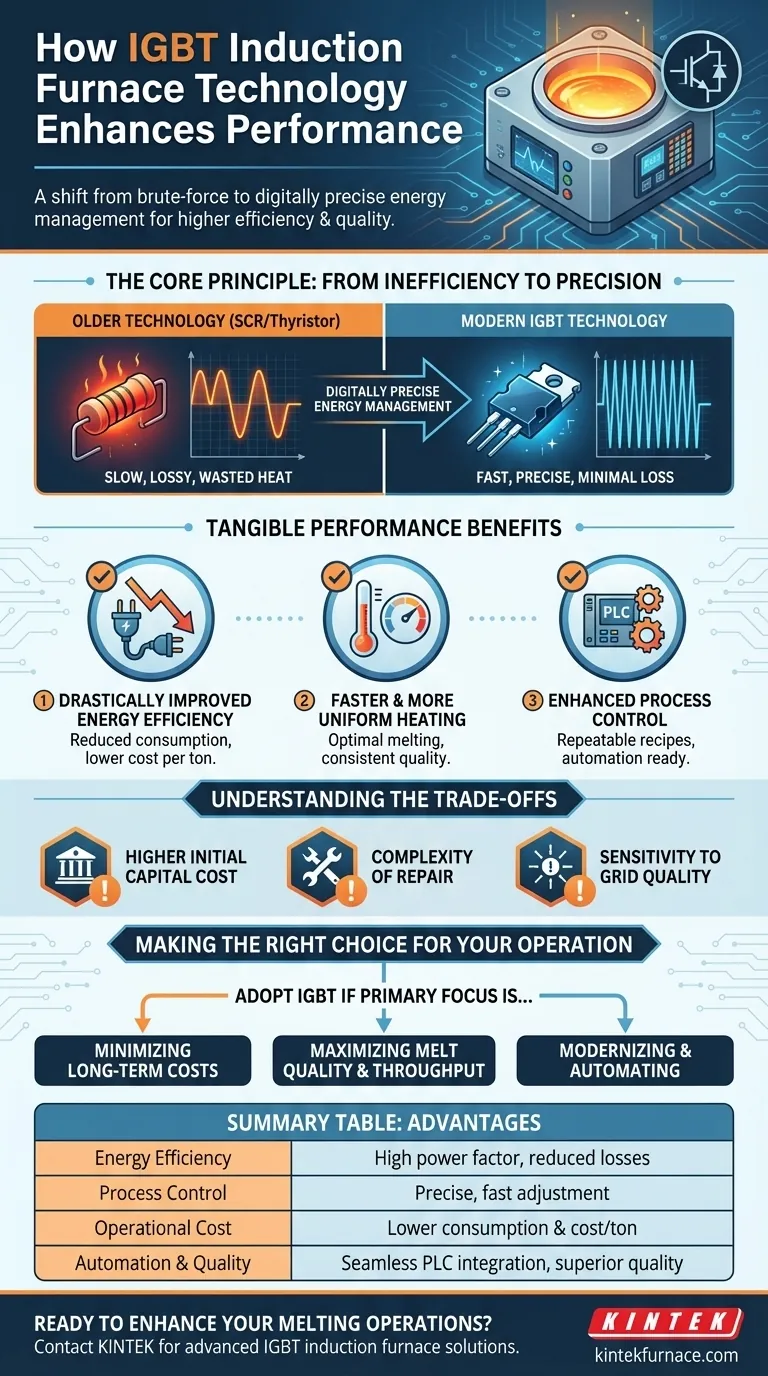

Das Kernprinzip: Von Ineffizienz zu Präzision

Um die Auswirkungen von IGBTs zu verstehen, ist es hilfreich, sie mit den älteren Technologien zu vergleichen, die sie ersetzen, wie SCR-Systeme (Siliziumgesteuerte Gleichrichter) oder Thyristor-basierte Systeme.

Was ein IGBT ist

Ein Insulated Gate Bipolar Transistor (IGBT) ist ein leistungsstarker Halbleiter, der als extrem schneller und effizienter elektronischer Schalter fungiert.

Stellen Sie sich einen Lichtdimmer vor. Ein alter Dimmer verwendete einen Widerstand, um überschüssige Energie als Wärme abzugeben und so Energie zu verschwenden. Ein moderner digitaler Dimmer schaltet die Leistung tausende Male pro Sekunde ein und aus, um denselben Effekt mit nahezu keiner Verschwendung zu erzielen. Ein IGBT macht dies für massive industrielle Ströme.

Das Problem mit älterer Technologie

Ältere SCR-basierte Netzteile waren weniger effizient. Sie regelten die Leistung mit einer niedrigeren Frequenz, was zu erheblichen elektrischen „Störungen“ (Oberschwingungen) und Energieverlusten während der Umwandlung von Netzstrom in die für die Induktion benötigte Frequenz führte.

Diese Ineffizienz bedeutete, dass ein beachtlicher Teil des bezahlten Stroms als Wärme im Netzteil selbst verschwendet wurde und nie das Metall im Ofen erreichte.

Wie IGBTs dieses Problem lösen

IGBTs arbeiten mit viel höheren Schaltfrequenzen. Dieses ultraschnelle Schalten ermöglicht es dem Netzteil, eine saubere, optimierte Leistungswellenform zu erzeugen.

Dieser Prozess stellt sicher, dass der Leistungsfaktor nahe bei einem perfekten Wert von 1,0 bleibt, was bedeutet, dass fast die gesamte aus dem Netz bezogene Energie in nützliche Arbeit für das Schmelzen von Metall umgewandelt wird. Die präzise Steuerung ermöglicht es dem System, sich sofort an ändernde Bedingungen im Ofen anzupassen.

Greifbare Leistungsverbesserungen

Dieser Technologiewandel von langsam und verlustbehaftet hin zu schnell und effizient bringt klare, messbare Vorteile in Gießereien oder Metallverarbeitungsbetrieben.

Drastisch verbesserte Energieeffizienz

Da IGBTs bei der Energieumwandlung sehr wenig Energie als Wärme verschwenden, kann der Gesamtenergieverbrauch im Vergleich zu älteren Systemen erheblich gesenkt werden. Dies senkt direkt die Kosten des Ofens pro Tonne geschmolzenem Metall.

Schnelleres und gleichmäßigeres Erhitzen

Die Fähigkeit zur präzisen Leistungssteuerung ermöglicht es dem Ofen, ein optimales Schmelzprofil beizubehalten. Energie wird während des gesamten Zyklus konstant und effizient geliefert.

Dies führt zu schnelleren Schmelzzeiten und einer homogeneren Temperatur im Schmelzbad, was die metallurgische Qualität des Endprodukts verbessert und die Wahrscheinlichkeit von Defekten reduziert.

Verbesserte Prozesssteuerung und Automatisierung

IGBT-Netzteile sind von Natur aus digital gesteuert. Dies erleichtert die Integration mit modernen SPS-Systemen (Speicherprogrammierbare Steuerung) und der gesamten Anlagenautomatisierung.

Bediener können spezifische „Rezepte“ für verschiedene Legierungen programmieren und ausführen, was eine perfekte Wiederholbarkeit, eine Reduzierung menschlicher Fehler und einen vorhersehbareren und zuverlässigeren Produktionsprozess gewährleistet.

Abwägungen verstehen

Obwohl die IGBT-Technologie in der Leistung überlegen ist, ist sie nicht ohne Berücksichtigungen. Objektivität erfordert die Anerkennung der Kompromisse, die mit ihrer Einführung verbunden sind.

Höhere anfängliche Investitionskosten

Ein IGBT-basiertes Induktionsschmelzofensystem hat typischerweise einen höheren Anschaffungspreis als ein herkömmliches SCR-System. Die fortschrittliche Elektronik und Steuerungssysteme tragen zu dieser höheren Anfangsinvestition bei.

Komplexität der Reparatur

Die hochentwickelte Natur eines IGBT-Netzteils bedeutet, dass Fehlerbehebung und Reparatur ein höheres Maß an technischem Fachwissen in der Elektronik erfordern. Ein Ausfall ist keine einfache mechanische Reparatur und erfordert möglicherweise spezialisierte Techniker oder Unterstützung durch den Hersteller.

Empfindlichkeit gegenüber der Qualität des Stromnetzes

Hochfrequente Leistungselektronik kann empfindlicher auf erhebliche Schwankungen, Überspannungen oder schlechte Stromqualität aus dem Stromnetz reagieren. Eine robuste und saubere Stromquelle ist wichtig, um die Langlebigkeit und Zuverlässigkeit der IGBT-Komponenten zu gewährleisten.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Ofentechnologie hängt von Ihren spezifischen betrieblichen Zielen und finanziellen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Die überlegene Energieeffizienz eines IGBT-Systems liefert erhebliche Einsparungen bei den Stromrechnungen, die die höheren Anfangsinvestitionen schnell rechtfertigen können.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schmelzqualität und des Durchsatzes liegt: Die präzise und wiederholbare Prozesssteuerung durch IGBTs gewährleistet eine höhere metallurgische Qualität, schnellere Schmelzzyklen und geringere Ausschussraten.

- Wenn Ihr Hauptaugenmerk auf der Modernisierung und Automatisierung Ihrer Anlage liegt: Die digitale Natur der IGBT-Steuerungen ist für die Integration in die moderne Fabrikautomatisierung unerlässlich und ermöglicht Datenprotokollierung, Fernüberwachung und Rezeptverwaltung.

Letztendlich ist die Einführung der IGBT-Technologie eine Investition in Präzision, Effizienz und direkte Kontrolle über Ihren gesamten Schmelzprozess.

Zusammenfassungstabelle:

| Leistungsaspekt | Vorteil der IGBT-Technologie |

|---|---|

| Energieeffizienz | Deutlich höherer Leistungsfaktor (>0,95) und reduzierte Energieverluste |

| Prozesssteuerung | Präzise, schnelle Leistungsanpassung für gleichmäßiges Erhitzen und schnellere Schmelzzeiten |

| Betriebskosten | Geringerer Stromverbrauch und Kosten pro Tonne geschmolzenem Metall |

| Automatisierung & Qualität | Nahtlose Integration mit SPS für wiederholbare Rezepte und überlegene metallurgische Qualität |

Bereit, Ihre Schmelzprozesse mit Präzision und Effizienz zu verbessern?

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Gießereien und Metallverarbeitern fortschrittliche IGBT-Induktionsschmelzofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Schmelzanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochleistungs-Ofentechnologie Ihre Betriebskosten senken und Ihre Metallqualität verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter