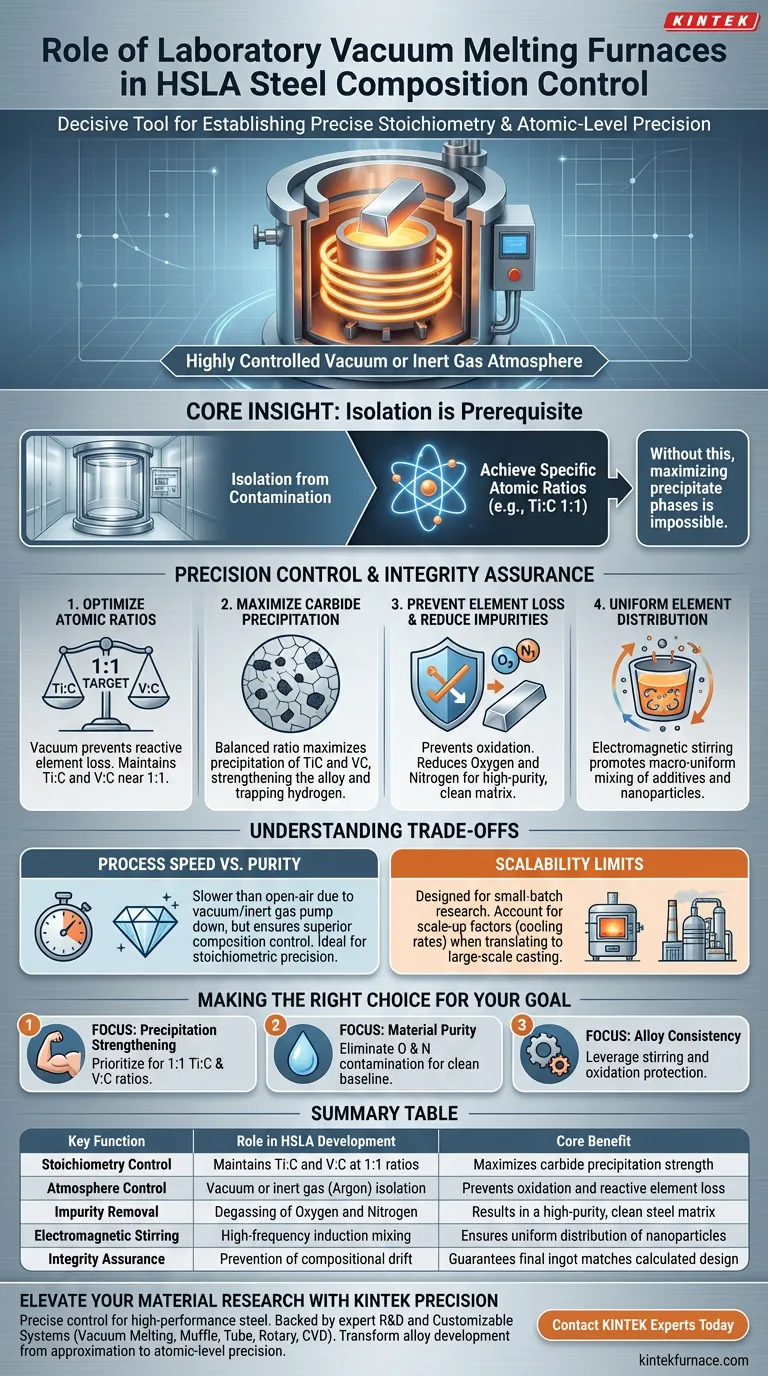

Ein Laborscherben-Vakuumschmelzofen ist das entscheidende Werkzeug zur Festlegung einer präzisen Stöchiometrie bei hochfesten niedriglegierten (HSLA) Stählen. Durch den Betrieb in einer hochkontrollierten Vakuum- oder Inertgasatmosphäre ermöglicht diese Ausrüstung Forschern, die atomaren Verhältnisse von verstärkenden Phasen streng zu regulieren, insbesondere die Karbide von Titan (TiC) und Vanadium (VC) nahe einem Verhältnis von 1:1 zu halten. Diese exakte Kontrolle ist notwendig, um die Karbid-Ausscheidung zu maximieren, die als primärer Mechanismus zur Verstärkung der Legierung und zum Einfangen von Wasserstoff dient.

Kernpunkt: Die Fähigkeit des Ofens, die Schmelze von atmosphärischer Kontamination zu isolieren, dient nicht nur der Reinheit; sie ist die Voraussetzung für das Erreichen spezifischer atomarer Verhältnisse (wie Ti:C 1:1). Ohne diese Umgebung wird die Maximierung von Ausscheidungsphasen für die fortschrittliche Materialforschung unmöglich.

Präzise Kontrolle von verstärkenden Phasen

Optimierung atomarer Verhältnisse

Die Hauptfunktion dieses Ofens bei HSLA-Anwendungen ist die Regulierung der Legierungszusammensetzung nach spezifischen atomaren Standards.

Um optimale Materialeigenschaften zu erzielen, müssen die atomaren Verhältnisse von Titan zu Kohlenstoff (Ti:C) und Vanadium zu Kohlenstoff (V:C) nahe 1:1 gehalten werden. Die Vakuumumgebung verhindert den Verlust dieser reaktiven Elemente und ermöglicht es Ihnen, diese Ziele mit hoher Präzision zu erreichen.

Maximierung der Karbid-Ausscheidung

Das Erreichen des richtigen atomaren Verhältnisses ist direkt mit der Effizienz des Verstärkungsmechanismus des Stahls verbunden.

Wenn das Verhältnis korrekt ausbalanciert ist, wird die Ausscheidung von Karbiden (TiC und VC) maximiert. Diese Maximierung ist von grundlegender Bedeutung für Forscher, die den Zusammenhang zwischen Ausscheidungsverstärkung und der Fähigkeit des Stahls, Wasserstoff einzufangen, untersuchen, ein kritischer Faktor zur Verhinderung von Versprödung.

Sicherstellung der Zusammensetzungsintegrität

Verhinderung von Elementverlust

Über die Verhältnissteuerung hinaus spielt der Ofen eine schützende Rolle gegen Abweichungen in der Zusammensetzung.

Beim Schmelzen an offener Luft können Legierungselemente leicht oxidieren und verbrennen. Die Vakuum- oder Inertgasatmosphäre (wie Argon) verhindert effektiv die Oxidation und stellt sicher, dass die chemische Zusammensetzung des Endingots dem beabsichtigten Design oder dem ursprünglichen Basismaterial entspricht.

Reduzierung von Verunreinigungen

Hochleistungsstähle erfordern eine makellose Matrix, um korrekt zu funktionieren.

Das Schmelzen in einer Vakuumumgebung reduziert aktiv die Einschlüsse von Verunreinigungselementen, insbesondere Sauerstoff und Stickstoff. Dies führt zu einem hochreinen Ingot, der eine zuverlässige Basis für die Untersuchung von Gefügeumwandlungen, wie sie in bainitischem Stahl vorkommen, bietet.

Gleichmäßige Elementverteilung

Das Erreichen der richtigen Zutaten ist nutzlos, wenn sie nicht gründlich gemischt werden.

Diese Öfen verwenden Hochfrequenz-Induktionsheizung, die elektromagnetische Rührkräfte in der flüssigen Metallschmelze erzeugt. Dies fördert eine makro-gleichmäßige Verteilung von Zusatzstoffen und Nanopartikeln im gesamten Schmelzbad und gewährleistet konsistente Eigenschaften über den gesamten Ingot.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Reinheit

Während die Vakuumschmelze eine überlegene Kontrolle der Zusammensetzung gewährleistet, ist sie naturgemäß langsamer als die Verarbeitung an offener Luft.

Die Notwendigkeit, das Vakuum abzupumpen und mit Inertgas nachzufüllen, erhöht die Zykluszeit. Diese Methode ist am besten für Anwendungen reserviert, bei denen die stöchiometrische Präzision wichtiger ist als die Notwendigkeit einer hohen Produktionsleistung.

Skalierbarkeitsgrenzen

Laborscherben-Vakuumschmelzöfen sind für experimentelle Ingots und Kleinserienforschung konzipiert.

Obwohl sie hervorragend für die Entwicklung des "Rezepts" für HSLA-Stahl geeignet sind, können die spezifischen Abkühlraten und Erstarrungsdynamiken in einem kleinen Tiegel von der industriellen Großserienfertigung abweichen. Sie müssen diese Skalierungsfaktoren bei der Übertragung von Laborergebnissen auf die Massenproduktion berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Der Nutzen eines Laborscherben-Vakuumschmelzofens hängt von den spezifischen Parametern Ihrer Forschungs- oder Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Ausscheidungsverstärkung liegt: Priorisieren Sie diesen Ofen, um die 1:1 Ti:C- und V:C-Verhältnisse zu fixieren, die zur Maximierung der Karbidbildung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie diese Ausrüstung, um Sauerstoff- und Stickstoffkontaminationen zu beseitigen und eine saubere Basis für die Gefügeanalyse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Legierungskonsistenz liegt: Nutzen Sie das elektromagnetische Rühren und den Oxidationsschutz, um sicherzustellen, dass Ihre endgültige chemische Zusammensetzung Ihre berechnete Eingabe widerspiegelt.

Letztendlich hebt dieser Ofen die Entwicklung von HSLA-Stahl von grober Annäherung auf Präzision auf atomarer Ebene.

Zusammenfassungstabelle:

| Hauptfunktion | Rolle bei der HSLA-Entwicklung | Kernvorteil |

|---|---|---|

| Stöchiometrie-Kontrolle | Hält Ti:C und V:C bei 1:1 Verhältnissen | Maximiert die Festigkeit durch Karbid-Ausscheidung |

| Atmosphärenkontrolle | Vakuum- oder Inertgas- (Argon) Isolation | Verhindert Oxidation und Verlust reaktiver Elemente |

| Verunreinigungsentfernung | Entgasung von Sauerstoff und Stickstoff | Erzeugt eine hochreine, saubere Stahlmatrix |

| Elektromagnetisches Rühren | Hochfrequenz-Induktionsmischung | Gewährleistet gleichmäßige Verteilung von Nanopartikeln |

| Integritätsgarantie | Verhinderung von Zusammensetzungsabweichungen | Garantiert, dass der Endingot dem berechneten Design entspricht |

Verbessern Sie Ihre Materialforschung mit KINTEK Präzision

Präzise Kontrolle über die Legierungsstöchiometrie ist der Unterschied zwischen durchschnittlichem und Hochleistungsstahl. Mit fachmännischer F&E und Fertigung im Rücken bietet KINTEK Hochleistungs-Vakuumschmelz-, Muffel-, Rohr-, Dreh- und CVD-Systeme – alle anpassbar an Ihre einzigartigen Laboranforderungen. Ob Sie die Karbid-Ausscheidung in HSLA-Stahl maximieren oder fortschrittliche bainitische Strukturen entwickeln, unsere Ausrüstung bietet die Reinheit und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihre Legierungsentwicklung von der Annäherung zur Präzision auf atomarer Ebene zu transformieren?

Kontaktieren Sie noch heute KINTEK Experten

Visuelle Anleitung

Referenzen

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Modifizierung von W18Cr4V-Stahl? Verbesserung der Legierungsreinheit

- Wie beeinflusst der Kopplungsabstand die Effizienz von Graphitierungsöfen? Maximierung der Energieeinsparung bei Hochtemperaturprozessen

- Was sind die Rohstoffe für den Induktionsofen? Der essentielle Leitfaden für Schmelzgut und Konstruktionsmaterialien

- Warum werden FBG-Sensoren anstelle von Thermoelementen für die Induktionserwärmung verwendet? Erreichen Sie eine störungsfreie Präzisionsüberwachung

- Welche Rolle spielt ein Vakuum-Nichtverzehrlichtbogenofen bei hoch-entropischen Legierungen? Beherrschen Sie die Synthese komplexer Legierungen

- Wie verbessert die IGBT-Induktionsschmelzofentechnologie die Leistung? Erzielen Sie überlegene Schmelzeffizienz und -kontrolle

- Wie beeinflusst die Wechselstromfrequenz die Induktionserwärmung? Beherrschen Sie die Wärmetiefe für jede Anwendung

- Was ist IGBT und wie funktioniert es beim Induktionsofen-Schmelzen? Erreichen Sie überlegene Schmelzeffizienz