Faser-Bragg-Gitter (FBG)-Sensoren sind die zwingende Wahl für Induktionserwärmungsumgebungen, da sie vollständig immun gegen elektromagnetische Interferenzen (EMI) sind. Während herkömmliche Thermoelemente auf Metallkomponenten angewiesen sind, die auf Magnetfelder reagieren, nutzen FBG-Sensoren Licht, das durch nichtleitende Glasfasern wandert, um genaue Temperaturdaten ohne Signalverzerrung oder physisches Versagen zu liefern.

Kernbotschaft Hochintensive wechselnde elektromagnetische Felder verursachen, dass metallische Sensoren ihre eigene Wärme und fehlerhafte elektrische Ströme erzeugen. FBG-Sensoren eliminieren diesen Ausfallmodus durch einen optischen Sensormechanismus, der eine sichere, präzise Überwachung direkt in der Induktionszone ermöglicht.

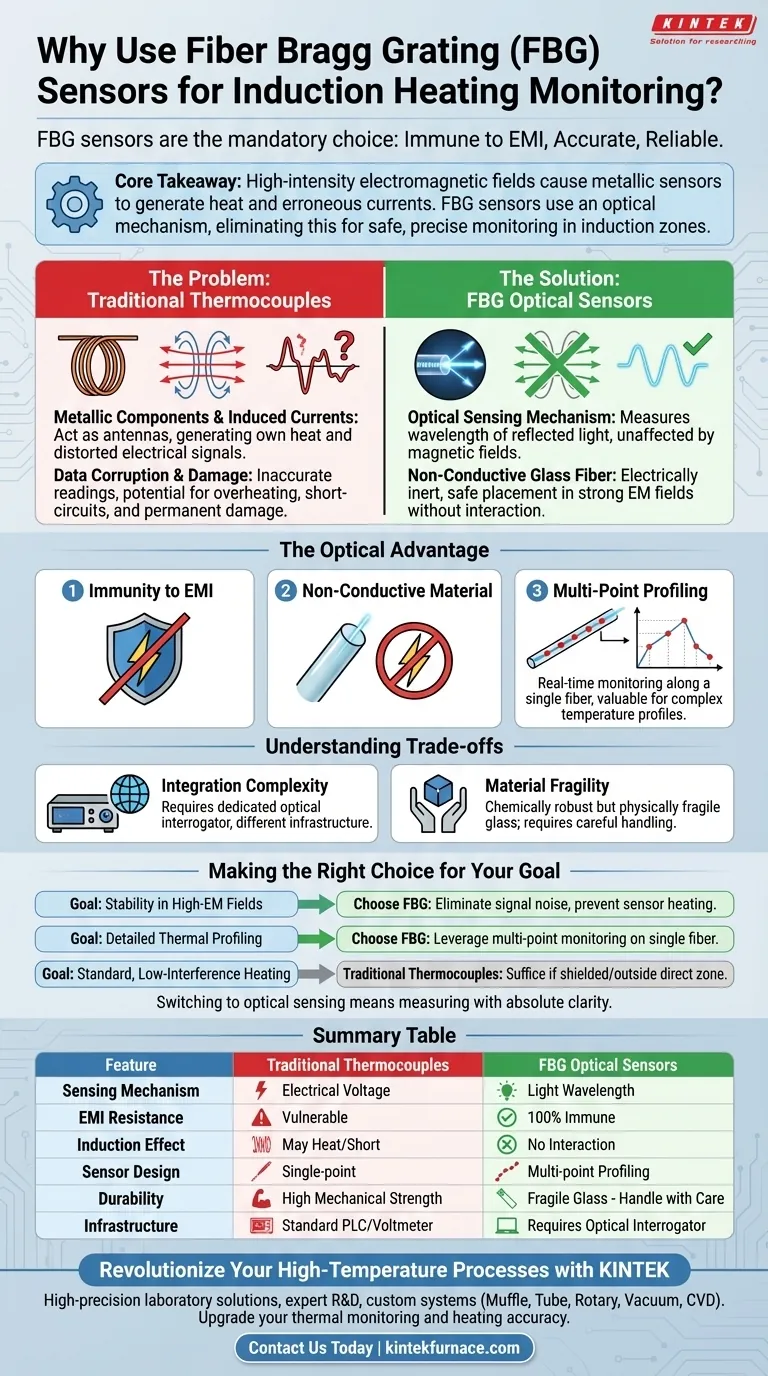

Das Problem mit herkömmlichen Thermoelementen

Die Physik der Interferenzen

Die Induktionserwärmung arbeitet durch die Erzeugung hochintensiver wechselnder elektromagnetischer Felder. Herkömmliche Thermoelemente bestehen aus Metalldrähten, die darauf ausgelegt sind, eine kleine Spannung basierend auf der Temperatur zu erzeugen.

Induzierte Ströme

Da sie metallisch sind, wirken Thermoelemente im Wesentlichen wie Antennen innerhalb der Induktionsspule. Das wechselnde Magnetfeld erzeugt induzierte Ströme direkt in den Thermoelementdrähten.

Datenbeschädigung und Beschädigung

Diese induzierten Ströme verzerren das Spannungssignal, was zu stark ungenauen Temperaturmessungen führt. In schweren Fällen kann der induzierte Strom dazu führen, dass der Sensor selbst überhitzt oder einen Kurzschluss verursacht, was zu einer dauerhaften Beschädigung des Sensors führt.

Der optische Vorteil von FBG-Sensoren

Immunität gegen EMI

FBG-Sensoren arbeiten mit einem optischen Sensormechanismus, der Änderungen der Wellenlänge des reflektierten Lichts anstelle von Spannungsänderungen misst. Licht wird von Magnetfeldern nicht beeinflusst, wodurch FBG-Sensoren vollständig immun gegen die Interferenzen sind, die elektronische Sensoren beeinträchtigen.

Nichtleitendes Material

Diese Sensoren bestehen aus Glasfaser, einem elektrisch nichtleitenden Material. Dies ermöglicht die sichere Platzierung des Sensors in der Mitte starker Magnetfelder, ohne mit der Energiequelle zu interagieren oder das Heizprofil zu verändern.

Mehrpunkt-Profiling

Über die einfache Haltbarkeit hinaus ermöglicht die FBG-Technologie eine Echtzeit-Mehrpunktüberwachung entlang einer einzelnen Faser. Dies ist besonders wertvoll in komplexen Anwendungen, wie z. B. Ammoniakzersetzungsreaktoren, bei denen das Verständnis des vollständigen Temperaturprofils für die Prozesskontrolle entscheidend ist.

Verständnis der Kompromisse

Integrationskomplexität

Während FBG-Sensoren das Interferenzproblem lösen, benötigen sie einen optischen Interrogator, um die Lichtsignale zu interpretieren. Dies ist eine andere Infrastrukturanforderung im Vergleich zu den Standard-Volmetern oder SPS, die mit Thermoelementen verwendet werden.

Materialempfindlichkeit

Obwohl chemisch robust, ist die Glasfaserkonstruktion physikalisch anders als Metalldraht. Korrekte Handhabungs- und Installationstechniken sind erforderlich, um sicherzustellen, dass die Faser während der Einrichtung im Reaktor nicht bricht oder mechanisch belastet wird.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Stabilität in Hoch-EM-Feldern liegt: Wählen Sie FBG-Sensoren, um Signalrauschen zu eliminieren und zu verhindern, dass der Sensor selbst zu einem Heizelement wird.

- Wenn Ihr Hauptaugenmerk auf detaillierter thermischer Profilierung liegt: Wählen Sie FBG-Sensoren, um ihre Fähigkeit zu nutzen, mehrere Punkte entlang einer einzelnen Faser ohne komplexe Kabelbäume zu messen.

- Wenn Ihr Hauptaugenmerk auf Standard-Heizung mit geringen Störungen liegt: Herkömmliche Thermoelemente können ausreichen, vorausgesetzt, sie sind abgeschirmt oder außerhalb der direkten Induktionszone platziert.

Durch den Wechsel zur optischen Sensorik gehen Sie von der Ableitung der Temperatur durch Rauschen zur Messung mit absoluter Klarheit über.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Thermoelemente | FBG-Optische Sensoren |

|---|---|---|

| Sensormechanismus | Elektrische Spannung (Metallisch) | Lichtwellenlänge (Glas) |

| EMI-Beständigkeit | Anfällig für Signalverzerrungen | 100 % immun gegen Störungen |

| Induktionseffekt | Kann sich aufheizen oder einen Kurzschluss verursachen | Keine Wechselwirkung mit Magnetfeldern |

| Sensor-Design | Einzelpunktüberwachung | Echtzeit-Mehrpunkt-Profiling |

| Haltbarkeit | Hohe mechanische Festigkeit | Empfindliches Glas (erfordert sorgfältige Handhabung) |

| Infrastruktur | Standard-SPS/Voltmeter | Benötigt optischen Interrogator |

Revolutionieren Sie Ihre Hochtemperaturprozesse mit KINTEK

Lassen Sie nicht zu, dass Signalrauschen Ihre kritischen thermischen Daten beeinträchtigt. KINTEK bietet hochpräzise Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Induktions- oder thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihre thermische Überwachung und Heizgenauigkeit zu verbessern? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Systeme und unsere Expertise in der optischen Sensorik Ihre Forschungs- und Produktionsergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Was sind die Anwendungen der Induktionserwärmung? Entfesseln Sie Präzision, Geschwindigkeit & Reinheit in Ihrem Prozess

- Was sind die wichtigsten Schritte im Vakuuminduktionsschmelzverfahren? Hochreine Metalllegierungen für anspruchsvolle Anwendungen erreichen

- Wie wird ein Mini-Pfannenofen zur Überprüfung der Reduktionseffektivität von Aluminiumhydridpulver verwendet? Laboreinblicke

- Was ist die Kernaufgabe von Vakuumlichtbogenschmelzanlagen bei der Herstellung von Ti–50Zr-Legierungen? Erzielung von Reinheit und Homogenität

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision

- Was sind einige gängige Anwendungen für das Erhitzen mit Induktionsöfen? Erreichen Sie schnelle, präzise und saubere thermische Prozesse

- Was sind die Vorteile von industriellen Induktionsöfen für die Produktion von Aluminiumlegierungen? Skalieren Sie Ihre Massenproduktion

- Wie erhält ein Vakuumlichtbogenschmelzofen die Materialreinheit? Wesentliche Synthese für AlCrFeCuNi-(Vx) HEAs