Im Kern wird die Induktionserwärmung für eine breite Palette industrieller Prozesse eingesetzt, darunter Wärmebehandlung von Metallen, Oberflächenhärtung, Schmelzen, Löten und Schweißen. Ihre Anwendungen erstrecken sich auf spezialisierte Bereiche wie die Halbleiterfertigung zur Kristallzüchtung, das Versiegeln von Behältern und sogar die Verarbeitung fortschrittlicher Materialien.

Der Wert der Induktionserwärmung liegt in ihrer einzigartigen Fähigkeit, schnelle, präzise und steuerbare Wärme direkt im elektrisch leitfähigen Material ohne jeglichen physischen Kontakt zu erzeugen. Dieses Grundprinzip macht sie zu einem unverzichtbaren Werkzeug für Anwendungen, die Geschwindigkeit, Genauigkeit und Reinheit erfordern.

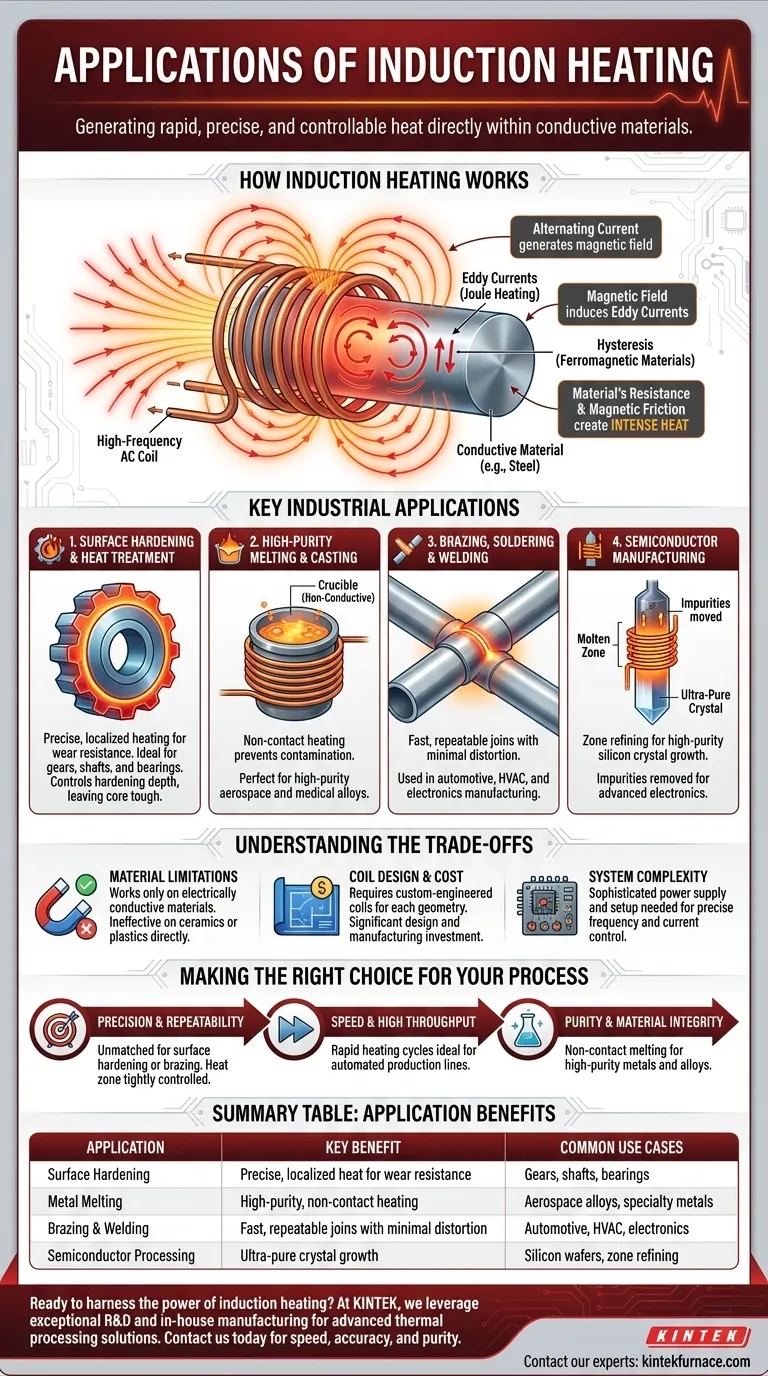

Wie die Induktionserwärmung funktioniert

Das Kernprinzip: Elektromagnetische Induktion

Die Induktionserwärmung basiert auf dem Gesetz der elektromagnetischen Induktion von Faraday. Ein hochfrequenter Wechselstrom (AC) wird durch eine speziell konstruierte Kupferspule geleitet.

Dieser Strom erzeugt ein sich schnell änderndes und intensives Magnetfeld um die Spule.

Wärmeerzeugung von innen

Wenn ein elektrisch leitfähiges Teil (wie ein Stück Stahl) in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Der natürliche Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt immense Reibung und damit intensive Hitze. Dieser Prozess wird als Joule-Erwärmung bezeichnet. Die Wärme wird im Bauteil selbst erzeugt und nicht von einer externen Quelle zugeführt.

Die Rolle der Hysterese

Bei ferromagnetischen Materialien wie Eisen tritt ein zusätzlicher Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld bewirkt, dass sich die magnetischen Domänen des Materials hin und her bewegen, was innere Reibung und zusätzliche Wärme erzeugt. Dies wird als Hystereseverlust bezeichnet.

Wichtige industrielle Anwendungen im Detail

Wärmebehandlung und Oberflächenhärtung

Die Induktion ist ideal zum Härten der Oberfläche von Teilen wie Zahnrädern, Wellen und Lagern, während der Kern duktil und zäh bleibt.

Da die Erwärmung extrem lokal auf den Bereich innerhalb der Spule beschränkt ist und sehr schnell erfolgt, können Sie die Härtetiefe präzise steuern. Dies erzeugt eine verschleißfeste Oberfläche, ohne das gesamte Bauteil spröde zu machen.

Hochreines Schmelzen und Gießen

Induktionsöfen werden in der Metallurgie häufig zum Schmelzen von Metallen und Legierungen eingesetzt. Da die Wärme im Metall selbst erzeugt wird, gibt es keinen Kontakt mit einem Heizelement.

Dieser kontaktlose Prozess verhindert Kontaminationen und ist daher perfekt für die Herstellung hochreiner Spezialmetalle und Superlegierungen, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen eingesetzt werden.

Löten, Hartlöten und Schweißen

Die Geschwindigkeit und Präzision der Induktionserwärmung machen sie sehr effektiv für das Verbinden von Metallen. Die Wärme kann auf den exakten Verbindungsbereich lokalisiert werden, wodurch schnell eine starke Verbindung entsteht, ohne die umliegenden Komponenten zu verziehen oder zu beschädigen.

Dieser Prozess ist hochgradig wiederholbar und somit ein Eckpfeiler automatisierter Fertigungslinien mit hohem Volumen.

Halbleiterfertigung

Bei der Herstellung von Halbleitern wird die Induktion zur Züchtung hochreiner Einkristalle aus Silizium verwendet.

Der Prozess, bekannt als Zonenschmelzen, verwendet eine schmale Induktionsspule, um eine kleine Schmelzzone zu erzeugen, die entlang eines Materialstabs bewegt wird. Verunreinigungen werden in die Schmelzzone gezogen und an das Ende des Stabs transportiert, wodurch ein ultrareiner Kristall zurückbleibt.

Verständnis der Kompromisse

Materialbeschränkungen

Die Hauptbeschränkung der Induktionserwärmung besteht darin, dass sie nur auf elektrisch leitfähige Materialien wirkt. Sie ist unwirksam beim direkten Erhitzen von nicht leitfähigen Materialien wie den meisten Keramiken oder Kunststoffen, kann jedoch verwendet werden, um einen leitfähigen Suszeptor zu erhitzen, der dann das nicht leitfähige Material erwärmt.

Spulendesign und Kosten

Die Induktionsspule ist kein universelles Bauteil. Jede Anwendung erfordert eine Spule, die speziell für die Geometrie des Teils und das gewünschte Heizprofil entwickelt wurde.

Die Konstruktion und Herstellung dieser spezialisierten Kupferinduktoren kann komplex sein und stellt eine erhebliche Anfangsinvestition dar.

Systemkomplexität

Obwohl der Prozess steuerbar ist, ist er nicht einfach. Er erfordert ein hochentwickeltes Netzteil, um die für die Anwendung erforderliche präzise Frequenz und den Strom zu regeln. Eine ordnungsgemäße Einrichtung und Konstruktion sind entscheidend, um konsistente und effiziente Ergebnisse zu erzielen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der Induktionserwärmung hängt vollständig von Ihren spezifischen Fertigungs- oder Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Wiederholbarkeit liegt: Die Induktion ist unübertroffen für Anwendungen wie Oberflächenhärtung oder Löten, bei denen die Wärmezone eng kontrolliert werden muss.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Der schnelle Heizzyklus der Induktion macht sie ideal für automatisierte Produktionslinien, bei denen die Zykluszeit entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Materialintegrität liegt: Die berührungslose Natur des Induktionsschmelzens ist die beste Wahl für die Herstellung hochreiner Metalle und Legierungen ohne Kontamination.

Letztendlich ist die Induktionserwärmung ein leistungsstarkes Werkzeug, wenn ihre einzigartigen Vorteile mit den Anforderungen Ihrer spezifischen Anwendung übereinstimmen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Häufige Anwendungsfälle |

|---|---|---|

| Oberflächenhärtung | Präzise, lokalisierte Wärme für Verschleißfestigkeit | Zahnräder, Wellen, Lager |

| Metallschmelzen | Hochreine, berührungslose Erwärmung | Luft- und Raumfahrtlegierungen, Spezialmetalle |

| Hartlöten & Schweißen | Schnelle, wiederholbare Verbindungen mit minimaler Verformung | Automobilindustrie, HLK, Elektronik |

| Halbleiterverarbeitung | Ultrareine Kristallzüchtung | Siliziumwafer, Zonenschmelzen |

Sind Sie bereit, die Kraft der Induktionserwärmung für Ihre Anwendung zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten, um fortschrittliche thermische Prozesslösungen anzubieten. Ob Sie ein Standardsystem oder eine vollständig kundenspezifische Induktionserwärmungsanlage für einzigartige Anforderungen benötigen, unsere Expertise gewährleistet Präzision, Effizienz und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess mit Geschwindigkeit, Genauigkeit und Reinheit verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf, um die perfekte Induktionserwärmungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte