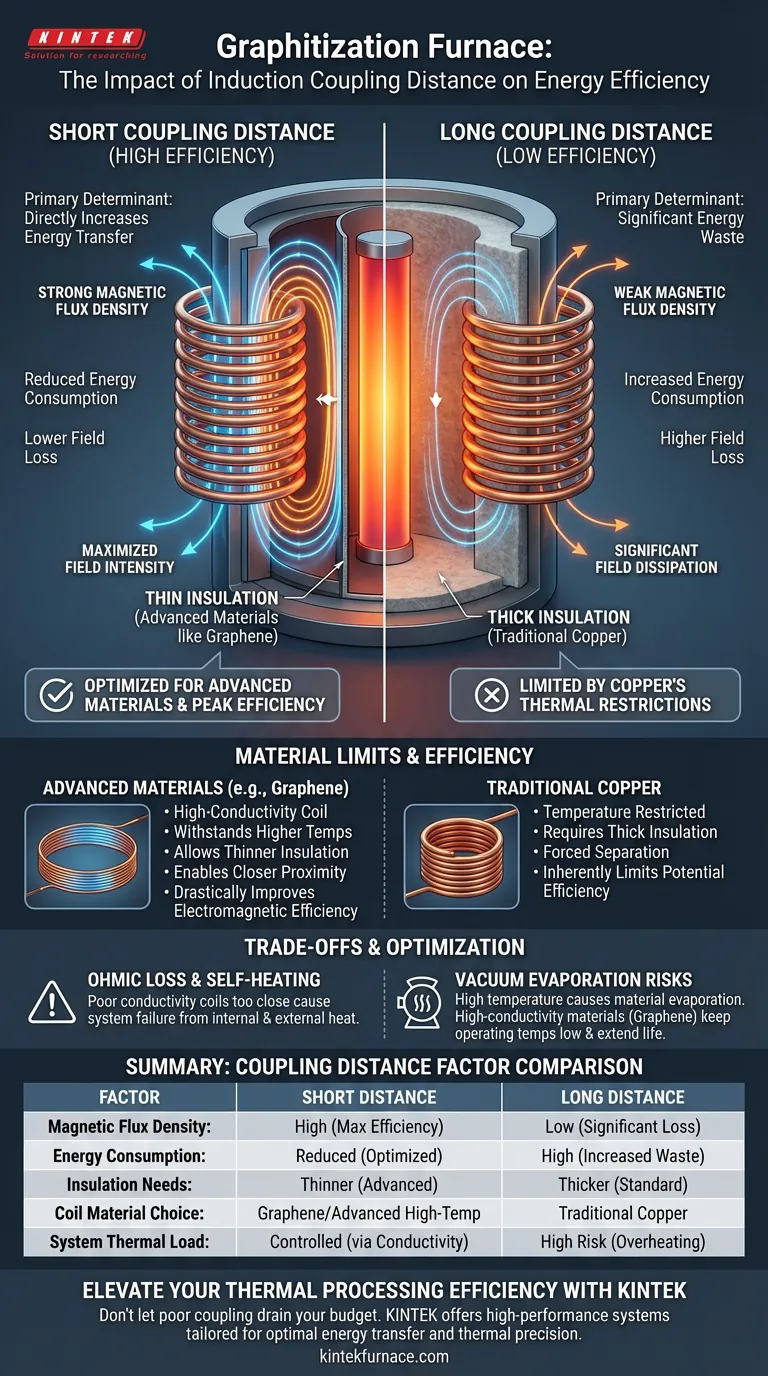

Der physikalische Kopplungsabstand ist der primäre Bestimmungsfaktor für die Effizienz der elektromagnetischen Energieübertragung. In einem Graphitierungsofen bestimmt der Abstand zwischen der Induktionsspule und dem Heizelement, wie effektiv das Magnetfeld genutzt wird. Ein kürzerer Kopplungsabstand minimiert Energieverschwendung und maximiert die Feldintensität, was zu einem erheblich reduzierten Gesamtenergieverbrauch führt.

Durch die Minimierung des physikalischen Abstands zwischen Spule und Heizelement erhöhen Sie direkt die Effizienz der magnetischen Feldenergieübertragung. Diese Nähe ist jedoch streng durch die thermischen Fähigkeiten des Spulenmaterials und die erforderliche Isolationsdicke begrenzt.

Die Physik der Kopplungseffizienz

Die umgekehrte Beziehung

Die Beziehung zwischen Kopplungsabstand und Effizienz ist einfach: Näher ist besser.

Wenn der Abstand zwischen der Induktionsspule und dem Heizelement abnimmt, nimmt die magnetische Flussdichte, die auf das Ziel wirkt, zu.

Minimierung von Feldverlusten

Bei einem großen Spalt geht ein erheblicher Teil des elektromagnetischen Feldes verloren, bevor es einen Strom im Heizelement induzieren kann.

Die Verringerung dieser physikalischen Kopplung stellt sicher, dass die maximal erzeugte Energie direkt in Wärme innerhalb der Graphitierungszone umgewandelt wird.

Die Isolationsbarriere

Der Platzbedarf

In praktischen Anwendungen können Sie eine blanke Spule nicht einfach an ein Hochtemperatur-Heizelement anlegen.

Es muss eine physikalische Barriere – thermische Isolierung – vorhanden sein, um die Spule vor der intensiven Hitze des Ofens zu schützen.

Die Abstandsstrafe

Diese Isolationsschicht erzeugt einen unvermeidlichen physikalischen Abstand oder „Standoff-Abstand“.

Je dicker die erforderliche Isolierung ist, desto geringer ist die elektromagnetische Effizienz des Systems.

Materialgrenzen und Effizienz

Die Grenzen von Kupfer

Herkömmliche Kupfer-Induktionsspulen stoßen auf erhebliche Temperaturbeschränkungen.

Um einen Ausfall zu verhindern, benötigen Kupferspulen dicke Isolationsschichten, um sie von der Wärmequelle zu trennen.

Diese erzwungene Trennung führt zu einem größeren Kopplungsabstand, was die potenzielle Energieeffizienz des Systems naturgemäß begrenzt.

Der Vorteil fortschrittlicher Materialien

Fortschrittliche Materialien wie Graphen-Induktionsspulen verändern diese Gleichung grundlegend.

Da diese Materialien unterschiedlichen thermischen Bedingungen standhalten können, ermöglichen sie dünnere Isolationsschichten.

Dadurch kann die Spule deutlich näher am Heizelement platziert werden, was die elektromagnetische Effizienz im Vergleich zu Kupfer drastisch verbessert.

Verständnis der Kompromisse

Ohmscher Verlust und Selbstheizung

Eine Spule näher an die Wärmequelle zu bringen, ist riskant, wenn die Spule ihre eigene innere Wärme erzeugt.

Das Spulenmaterial muss eine hohe elektrische Leitfähigkeit aufweisen, um ohmsche Verluste (widerstandsbedingte Erwärmung) zu minimieren.

Wenn eine Spule mit schlechter Leitfähigkeit zu nahe am Ofenkern platziert wird, führen die Kombination aus interner Selbstheizung und externer Strahlungswärme zum Systemausfall.

Risiken der Vakuumverdampfung

Unter Hochvakuum-Bedingungen wird die Materialstabilität zu einem kritischen Faktor.

Wenn die Spule aufgrund von Nähe oder Selbstheizung zu heiß läuft, kann das Material zu verdampfen beginnen.

Die Verwendung von Materialien mit hoher Leitfähigkeit (wie Graphen) hält die Betriebstemperatur der Spule niedrig, verhindert Verdampfung und verlängert die Lebensdauer des Induktionssystems.

Optimierung Ihrer Graphitierungsanlage

Abstand und Haltbarkeit ausbalancieren

Um Spitzenleistungen zu erzielen, müssen Sie den Wunsch nach enger Kopplung mit der thermischen Realität Ihres Spulenmaterials in Einklang bringen.

Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz liegt:

- Priorisieren Sie fortschrittliche Spulenmaterialien wie Graphen, die eine minimale Isolationsdicke und den kürzestmöglichen physikalischen Kopplungsabstand ermöglichen.

Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Komponenten liegt:

- Stellen Sie sicher, dass das Spulenmaterial eine hohe elektrische Leitfähigkeit aufweist, um die Selbstheizung zu minimieren und Materialverdampfung zu verhindern, auch wenn es in unmittelbarer Nähe der Wärmequelle platziert wird.

Wenn Ihr Hauptaugenmerk auf den Implementierungskosten (traditionell) liegt:

- Akzeptieren Sie, dass Standard-Kupferspulen größere Kopplungsabstände und dickere Isolierungen erfordern, was zu geringerer elektromagnetischer Effizienz und höheren Betriebskosten führt.

Das effizienteste System ist eines, das den Abstand zwischen Energiequelle und Ziel sicher minimiert, ohne die thermische Stabilität zu beeinträchtigen.

Zusammenfassungstabelle:

| Faktor | Kurzer Kopplungsabstand | Langer Kopplungsabstand |

|---|---|---|

| Magnetische Flussdichte | Hoch (Maximale Effizienz) | Niedrig (Signifikanter Feldverlust) |

| Energieverbrauch | Reduziert (Optimierte Übertragung) | Hoch (Erhöhte Verschwendung) |

| Isolationsbedarf | Dünner (Fortschrittliche Materialien) | Dicker (Standardmaterialien) |

| Wahl des Spulenmaterials | Graphen/Fortschrittliche Hochtemperaturmaterialien | Traditionelles Kupfer |

| Thermische Last des Systems | Kontrolliert durch Leitfähigkeit | Hohes Risiko der Überhitzung |

Steigern Sie Ihre Effizienz bei der thermischen Verarbeitung mit KINTEK

Lassen Sie nicht zu, dass eine schlechte elektromagnetische Kopplung Ihr Betriebsbudget belastet. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die Energieübertragung und thermische Präzision zu optimieren. Ob Sie kundenspezifische Induktionssysteme oder spezielle Hochtemperatur-Laböfen benötigen, unsere Lösungen sind auf Ihre einzigartigen Materialwissenschaftsanforderungen zugeschnitten.

Bereit, Ihre Graphitierungsanlage zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittliche Fertigung von KINTEK die Effizienz und Haltbarkeit liefern kann, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird Wärme bei der Induktionserwärmung erzeugt? Entdecken Sie effiziente berührungslose Heizmethoden

- Was sind die Grundvoraussetzungen für das Auftreten von Induktionserwärmung? Präzise, berührungslose Wärme erzielen

- Welche Methode wird primär für das Schmelzen von Edelmetallen empfohlen? Induktionsofen für hohe Reinheit & Effizienz

- Warum ist Temperaturkontrolle bei Induktionsöfen wichtig? Sicherstellung konsistenter Qualität und Effizienz

- Was sind die Vorteile der Verwendung von makroskopischen Graphenmaterialien für Induktionsspulen? Steigerung der Effizienz von Induktionsöfen

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von AlCoCrFeNi2.1? Beherrschen Sie die Präzision von Hochentropielegierungen

- Welche Rolle spielt ein Vakuumlichtbogenofen bei Ti-6Al-7Nb-xTa-Legierungen? Präzisionsschmelzen & Reinheit

- Wie funktioniert ein Induktionsofen? Entdecken Sie kontaktloses, hocheffizientes Metallschmelzen