Auf seiner grundlegendsten Ebene erfordert die Induktionserwärmung nur zwei Dinge: ein sich änderndes Magnetfeld und ein elektrisch leitfähiges Material, das in dieses Feld eingebracht wird. Die Wechselwirkung zwischen diesen beiden Elementen erzeugt Wärme direkt im Material, ohne jeglichen physischen Kontakt mit der Wärmequelle.

Obwohl die grundlegenden Anforderungen einfach sind, hängt die Wirksamkeit der Induktionserwärmung von einem präzisen Verständnis der zugrunde liegenden Physik ab. Es geht nicht nur darum, die beiden Komponenten zu haben, sondern darum, das Zusammenspiel zwischen der Frequenz des Magnetfeldes und den Eigenschaften des Zielmaterials zu steuern.

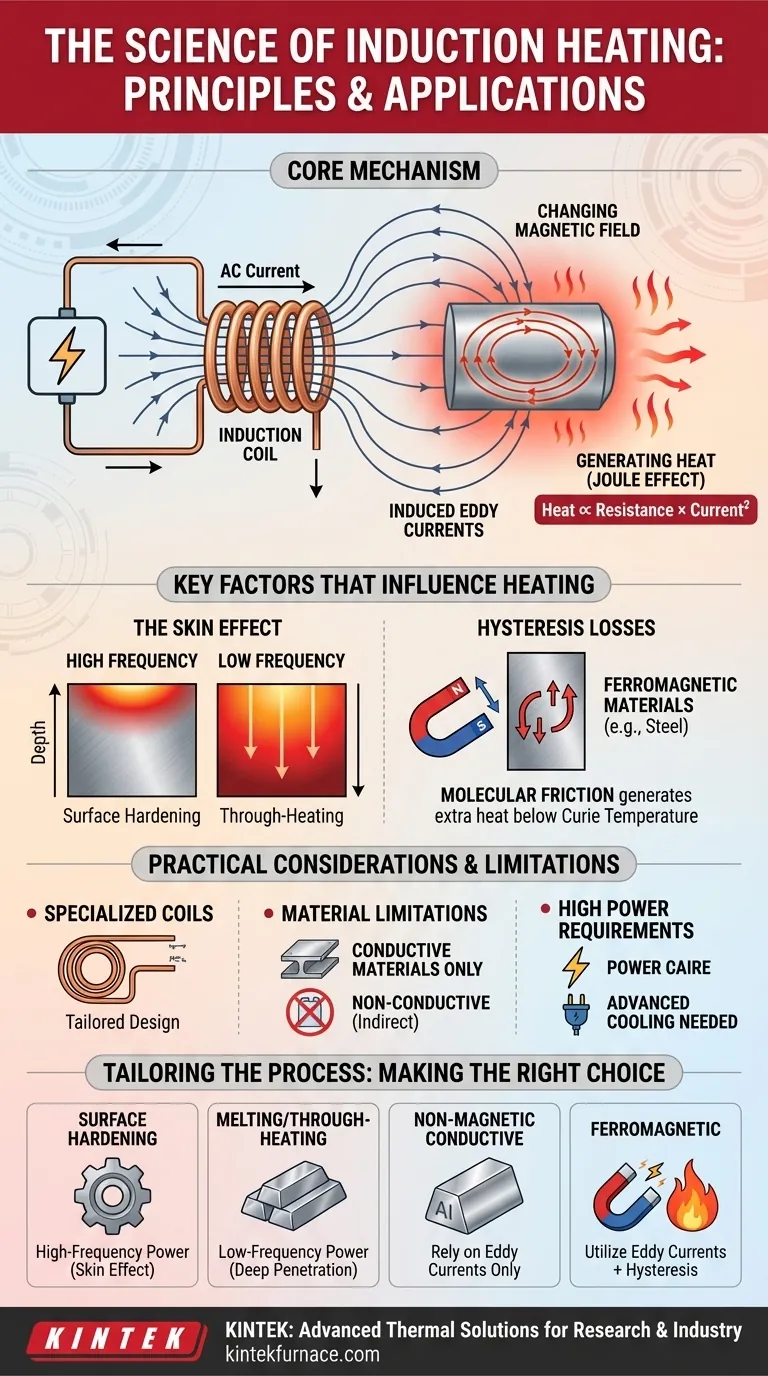

Der Kernmechanismus: Wie Induktion Wärme erzeugt

Um die Induktionserwärmung zu verstehen, müssen wir uns die Abfolge der physikalischen Phänomene ansehen, die elektrische Energie in thermische Energie im Werkstück umwandeln.

Prinzip 1: Erzeugung eines sich ändernden Magnetfeldes

Der Prozess beginnt mit einer Induktionsspule, die typischerweise aus Kupferrohren besteht, durch die Kühlmittel fließt. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Wechselstrom erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule, wie es durch das Induktionsgesetz von Faraday beschrieben wird.

Prinzip 2: Induzieren von Wirbelströmen

Wenn ein elektrisch leitfähiges Werkstück in dieses Magnetfeld eingebracht wird, induziert das Feld zirkulierende elektrische Ströme innerhalb des Materials. Diese werden als Wirbelströme bezeichnet.

Diese Wirbelströme spiegeln das wechselnde Muster des Stroms in der Spule wider und fließen in geschlossenen Schleifen innerhalb des Werkstücks.

Prinzip 3: Erzeugung von Wärme (Joule-Effekt)

Das Material des Werkstücks besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme gegen diesen Widerstand fließen, erzeugen sie intensive Wärme.

Dieses Phänomen ist als Joule-Effekt bekannt. Die erzeugte Wärme ist proportional zum Widerstand des Materials und zum Quadrat des Stroms, wodurch das Werkstück zu seiner eigenen Wärmequelle wird.

Wichtige Faktoren, die die Erwärmung beeinflussen

Die beiden Grundvoraussetzungen sind nur der Ausgangspunkt. Mehrere andere Faktoren bestimmen, wie und wo sich das Material erwärmt, was für praktische Anwendungen entscheidend ist.

Der Skin-Effekt: Erwärmung von außen nach innen

Die induzierten Wirbelströme fließen nicht gleichmäßig durch das Material. Bei hohen Frequenzen neigen sie dazu, sich nahe der Oberfläche des Werkstücks zu konzentrieren. Dies wird als Skin-Effekt bezeichnet.

Dieses Prinzip ist entscheidend für Anwendungen wie die Oberflächenhärtung, bei denen nur die äußere Schicht eines Metallteils erwärmt werden soll, ohne den Kern zu beeinflussen. Niedrigere Frequenzen ermöglichen ein tieferes Eindringen der Wärme.

Hystereseverluste: Ein Bonus für magnetische Materialien

Bei ferromagnetischen Materialien wie Eisen, Stahl und Nickel tritt ein sekundärer Erwärmungsmechanismus auf. Die schnellen Umpolungen des Magnetfeldes verursachen Reibung auf molekularer Ebene, da die magnetischen Domänen des Materials Widerstand gegen die Richtungsänderung leisten.

Diese innere Reibung, genannt Hystereseverlust, erzeugt zusätzliche Wärme. Dieser Effekt verschwindet, sobald das Material über seine Curie-Temperatur erhitzt wird und seine magnetischen Eigenschaften verliert.

Materialeigenschaften sind entscheidend

Die Effizienz der Induktionserwärmung hängt direkt von den Eigenschaften des Werkstücks ab. Materialien mit hohem elektrischem Widerstand erwärmen sich durch den Joule-Effekt schneller.

Ebenso erfahren Materialien mit hoher magnetischer Permeabilität eine signifikante Erwärmung durch Hystereseverluste, was den Gesamteffekt verstärkt.

Verständnis der praktischen Kompromisse

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Sie bringt spezifische technische Anforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen.

Die Notwendigkeit spezialisierter Spulen

Die Induktionsspule, oder der Induktor, ist kein Einheitsbauteil. Ihre Form, Größe und Windungszahl müssen sorgfältig konstruiert werden, um das präzise Magnetfeld zu erzeugen, das für ein bestimmtes Teil und eine bestimmte Anwendung erforderlich ist.

Die Entwicklung und Herstellung dieser Spulen kann komplex und teuer sein und stellt einen erheblichen Teil der Systemkosten dar.

Materialbeschränkungen

Die offensichtlichste Einschränkung besteht darin, dass die Induktionserwärmung direkt nur auf elektrisch leitfähige Materialien wirkt.

Obwohl nicht leitfähige Materialien wie Kunststoffe oder Keramiken manchmal indirekt erwärmt werden können, indem ein leitfähiger „Suszeptor“ verwendet wird, der heiß wird und Wärme überträgt, ist der Prozess nicht für sie konzipiert.

Hoher Leistungsbedarf

Die Erzeugung eines starken, hochfrequenten Magnetfeldes erfordert ein spezielles Wechselstromnetzteil. Die hohen Ströme, die durch die kleinen Kupferspulen fließen, erzeugen auch in der Spule selbst immense Hitze, was fortschrittliche Kühlsysteme erforderlich macht, um ein Schmelzen zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, den Induktionsprozess auf ein bestimmtes industrielles oder wissenschaftliches Ziel zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Verwenden Sie ein Hochfrequenznetzteil, um den Skin-Effekt zu nutzen und die Wärme auf der äußeren Schicht des Teils zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder dem Durchwärmen eines großen Teils liegt: Verwenden Sie eine niedrigere Frequenz, um sicherzustellen, dass das Magnetfeld und die daraus resultierende Wärme tief in den Kern des Materials eindringen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines nicht-magnetischen, aber leitfähigen Materials (wie Aluminium oder Kupfer) liegt: Sie müssen sich vollständig auf starke Wirbelströme zur Erwärmung verlassen, da Hystereseverluste nicht beitragen werden.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines ferromagnetischen Materials unterhalb seiner Curie-Temperatur liegt: Sie können vom kombinierten Effekt von Wirbelströmen und Hysterese profitieren, was den Prozess oft effizienter macht.

Durch die Steuerung des Feldes und das Verständnis des Materials können Sie ein einfaches physikalisches Prinzip in ein präzises und leistungsstarkes Fertigungswerkzeug verwandeln.

Zusammenfassungstabelle:

| Prinzip | Schlüsselfaktor | Auswirkung auf die Erwärmung |

|---|---|---|

| Kernmechanismus | Sich änderndes Magnetfeld & Leitfähiges Material | Erzeugt innere Wärme durch Wirbelströme (Joule-Effekt) |

| Erhitzungstiefe | Frequenz des Wechselstroms (Skin-Effekt) | Hohe Frequenz erwärmt die Oberfläche; niedrige Frequenz erwärmt den Kern |

| Materialeinfluss | Elektrischer Widerstand & Magnetische Eigenschaften | Ferromagnetische Materialien gewinnen zusätzliche Wärme durch Hystereseverluste |

| Praktische Einschränkung | Materialleitfähigkeit | Erhitzt nur direkt elektrisch leitfähige Materialien |

Bereit, die Kraft der präzisen Induktionserwärmung zu nutzen?

Das Verständnis der Theorie ist der erste Schritt. Ihre effektive Umsetzung in Ihrem Labor oder Ihrer Produktionslinie erfordert robuste, zuverlässige Geräte, die auf Ihre spezifischen Materialien und thermischen Verarbeitungsziele zugeschnitten sind – sei es Oberflächenhärtung, Schmelzen oder Durchwärmen.

KINTEK liefert fortschrittliche thermische Lösungen, die auf tiefgreifender Expertise basieren.

Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, dieses leistungsstarke Prinzip in Ihren Wettbewerbsvorteil zu verwandeln.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere kundenspezifischen Induktionserwärmungssysteme Ihre spezifischen Herausforderungen lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer