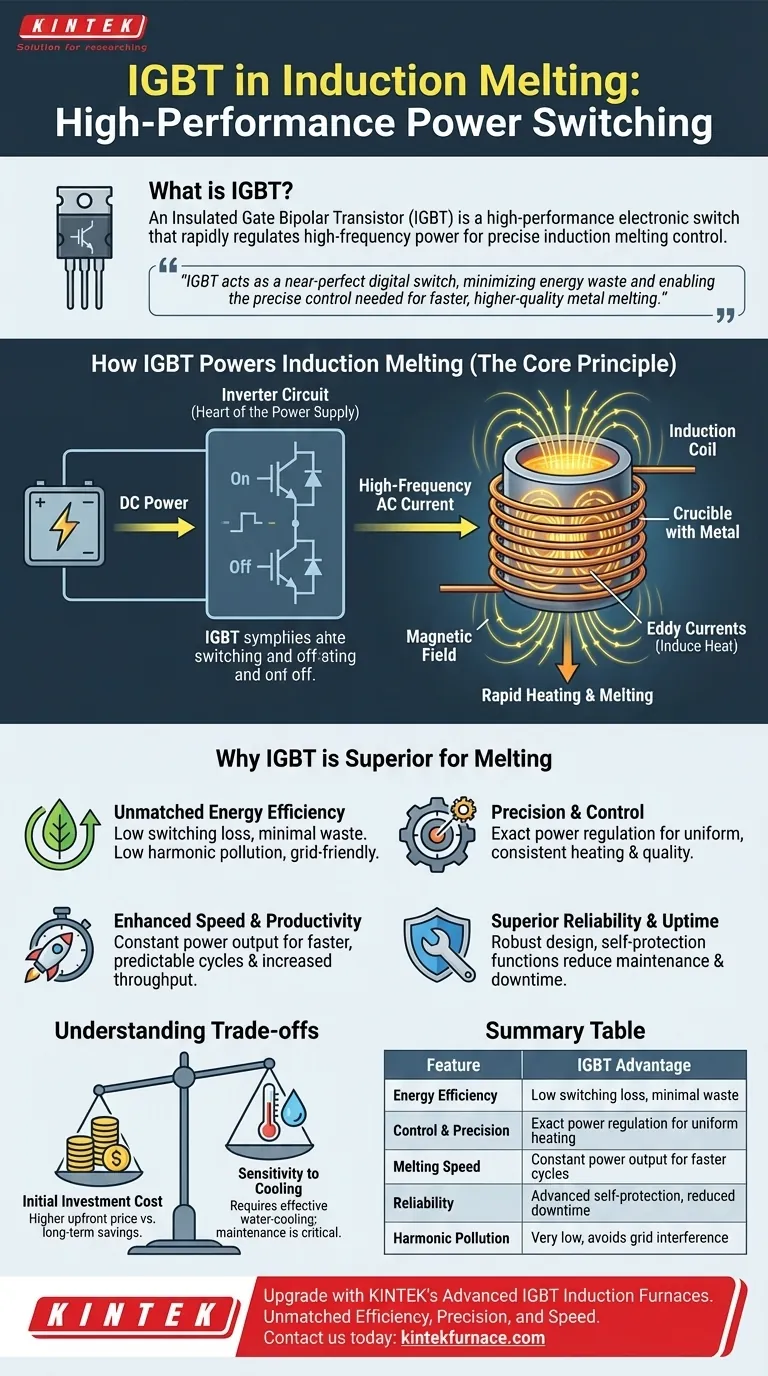

Im Kern ist ein Insulated Gate Bipolar Transistor (IGBT) ein Hochleistungsschalter in der Elektronik. Im Zusammenhang mit dem Induktionsschmelzen besteht seine Aufgabe darin, einen starken elektrischen Strom schnell tausende Male pro Sekunde ein- und auszuschalten. Diese präzise Schaltaktion regelt die Hochfrequenzleistung, die der Induktionsspule des Ofens zugeführt wird, und gibt dem Bediener eine exakte Kontrolle über den gesamten Schmelzprozess.

Die zentrale Herausforderung beim Induktionsschmelzen besteht darin, Standardstrom effizient und zuverlässig in Hochfrequenzenergie umzuwandeln. Die IGBT-Technologie löst dies, indem sie als nahezu perfekter digitaler Schalter fungiert, Energieverluste minimiert und die präzise Steuerung ermöglicht, die für ein schnelleres, qualitativ hochwertigeres Metallschmelzen erforderlich ist.

Das Kernprinzip: Wie IGBT das Induktionsschmelzen antreibt

Ein Induktionsschmelzofen erzeugt ein starkes, fluktuierendes Magnetfeld, um Metall zu erhitzen. Der IGBT ist die entscheidende Komponente, die diesen Prozess in modernen Anlagen effizient und steuerbar macht.

Vom Transistor zum Hochleistungsschalter

Ein IGBT kombiniert die besten Eigenschaften zweier anderer Transistortypen. Er verfügt über das einfache, niederenergetische Aktivierungsgate eines MOSFET, was das Ein- und Ausschalten erleichtert, besitzt aber auch die Hochleistungs-, verlustarme Ausgangsfähigkeit eines Bipolar-Grenzschichttransistors (BJT).

Dieses Hybrid-Design erzeugt einen hochwirksamen Schalter, der immense Ströme bewältigen kann und dabei nur sehr wenig Energie für den Betrieb benötigt.

Die Rolle der Wechselrichter-Schaltung

IGBTs sind das Herzstück der Wechselrichterschaltung des Netzteils. Diese Schaltung nimmt gleichgerichteten Gleichstrom auf und „zerhackt“ ihn, um ihn wieder in einen neuen, sehr hochfrequenten Wechselstrom umzuwandeln.

Die IGBTs schalten mit einer programmierten Frequenz ein und aus und erzeugen so die Wechselstromwellenform, die direkt an die Induktionsspule geleitet wird, die den Tiegel umgibt.

Erzeugung des Magnetfeldes

Wenn dieser hochfrequente Wechselstrom durch die Induktionsspule fließt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld im Zentrum der Spule.

Die Schaltgeschwindigkeit der IGBTs bestimmt direkt die Frequenz dieses Magnetfeldes, was ein Schlüsselparameter bei der Optimierung des Heizprozesses für verschiedene Metalle ist.

Induktion von Wärme im Metall

Dieses intensive Magnetfeld dringt in das Metall ein, das sich im Tiegel befindet. Nach den Prinzipien der elektromagnetischen Induktion induziert das Feld starke elektrische Ströme, sogenannte Wirbelströme, im Metall selbst.

Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme immense Hitze erzeugen, wodurch die Temperatur des Metalls von innen heraus schnell seinen Schmelzpunkt erreicht.

Warum IGBT eine überlegene Technologie zum Schmelzen ist

Im Vergleich zu älteren Technologien wie Systemen mit Thyristoren (SCR) bieten IGBT-basierte Öfen erhebliche betriebliche Vorteile, die sich direkt auf Leistung und Rentabilität auswirken.

Unübertroffene Energieeffizienz

IGBTs schalten mit extrem geringen Energieverlusten. Diese Effizienz bedeutet, dass mehr des aus dem Netz bezogenen Stroms in nutzbare Wärme im Metall umgewandelt wird und weniger verschwendet wird.

Darüber hinaus erzeugen diese Systeme sehr geringe harmonische Verzerrungen. Sie verzerren das Stromnetz nicht, was Störungen anderer empfindlicher Anlagen im Werk verhindert und potenzielle Strafgebühren von Versorgungsunternehmen vermeidet.

Präzision und Steuerung

Die Fähigkeit, die Schaltfrequenz und das Tastverhältnis der IGBTs präzise zu steuern, gibt dem Bediener eine exakte Kontrolle über die dem Schmelzgut zugeführte Leistung.

Dies führt zu einer genaueren Temperaturführung, gleichmäßigeren Erwärmung und letztendlich zu einer höheren und konsistenteren Qualität des endgültigen geschmolzenen Materials.

Gesteigerte Geschwindigkeit und Produktivität

Ein Hauptmerkmal moderner IGBT-Netzteile ist ihre Fähigkeit, während des gesamten Schmelzzyklus eine konstante Ausgangsleistung aufrechtzuerhalten.

Im Gegensatz zu älteren Systemen, die bei sich ändernden Bedingungen an Effizienz verlieren, liefern IGBT-Öfen von Anfang bis Ende volle Leistung. Dies führt zu schnelleren, vorhersehbareren Schmelzzeiten und einer gesteigerten Gesamtdurchsatzleistung.

Überlegene Zuverlässigkeit und Betriebszeit

IGBT-Systeme sind mit robusten, modernen Komponenten aufgebaut und verfügen oft über ausgefeilte Selbstschutzfunktionen. Sie können Probleme wie Überspannung oder Kurzschlüsse erkennen und darauf reagieren und so katastrophale Ausfälle verhindern.

Diese inhärente Zuverlässigkeit führt zu deutlich weniger Wartung und Ausfallzeiten, wodurch die Betriebsverfügbarkeit des Ofens maximiert wird.

Die Abwägungen verstehen

Obwohl die IGBT-Technologie einen bedeutenden Fortschritt darstellt, ist es wichtig, den vollständigen Kontext ihrer Implementierung zu verstehen.

Anfangsinvestitionskosten

IGBT-basierte Induktionsschmelzöfen weisen in der Regel einen höheren Anschaffungspreis auf als ältere, SCR-basierte Systeme oder traditionelle gasbefeuerte Öfen.

Diese Kosten sollten als langfristige Investition bewertet werden. Die Einsparungen durch höhere Energieeffizienz, gesteigerte Produktivität und reduzierte Wartung führen oft zu einer klaren und schnellen Amortisation der anfänglichen Investitionskosten.

Empfindlichkeit gegenüber Kühlung

Wie alle Hochleistungselektronikkomponenten erzeugen IGBTs während des Betriebs Wärme und sind empfindlich gegenüber Überhitzung. Ihre Leistung und Lebensdauer hängen von einem effektiven Kühlsystem ab, bei dem es sich fast immer um einen speziellen Wasserkreislauf handelt.

Ein Ausfall des Kühlsystems kann zu einem schnellen Ausfall der IGBTs führen. Daher ist die ordnungsgemäße Wartung des Kühlkreislaufs, einschließlich der Wasserqualität und des Durchflusses, für die Systemzuverlässigkeit von entscheidender Bedeutung.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Schmelztechnologie hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Senkung der Betriebskosten liegt: Die IGBT-Technologie ist aufgrund ihrer geringen Schaltverluste und des sauberen Strombezugs die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Schmelzqualität und Prozesskonsistenz liegt: Die präzise Leistungs- und Temperaturregelung, die IGBT-Systeme bieten, gewährleistet eine gleichmäßige Erwärmung und reproduzierbare Ergebnisse, die mit anderen Methoden nur schwer zu erzielen sind.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Produktionsgeschwindigkeit liegt: Ein IGBT-Ofen liefert eine konstante Ausgangsleistung und schnellere Zykluszeiten, was die Produktionskapazität Ihres Werks direkt erhöht.

Die Einführung der IGBT-Technologie ist eine strategische Entscheidung zur Modernisierung Ihres Schmelzprozesses für mehr Effizienz, Kontrolle und Zuverlässigkeit.

Zusammenfassungstabelle:

| Merkmal | IGBT-Vorteil |

|---|---|

| Energieeffizienz | Geringe Schaltverluste, minimale Energieverschwendung |

| Steuerung & Präzision | Exakte Leistungsregelung für gleichmäßige Erwärmung |

| Schmelzgeschwindigkeit | Konstante Ausgangsleistung für schnellere Zyklen |

| Zuverlässigkeit | Fortschrittlicher Selbstschutz, reduzierte Ausfallzeiten |

| Harmonische Verzerrung | Sehr gering, vermeidet Netzstörungen |

Rüsten Sie Ihren Schmelzprozess mit den fortschrittlichen IGBT-betriebenen Induktionsschmelzöfen von KINTEK auf.

KINTEK nutzt außergewöhnliche F&E-Leistungen und eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Unsere IGBT-basierten Induktionsschmelzsysteme bieten unübertroffene Energieeffizienz, präzise Temperaturkontrolle und schnellere Schmelzzyklen – was höhere Produktivität und überlegene Schmelzqualität für Ihren Betrieb gewährleistet.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere IGBT-Technologie Ihren Schmelzprozess optimieren und die Betriebskosten senken kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen