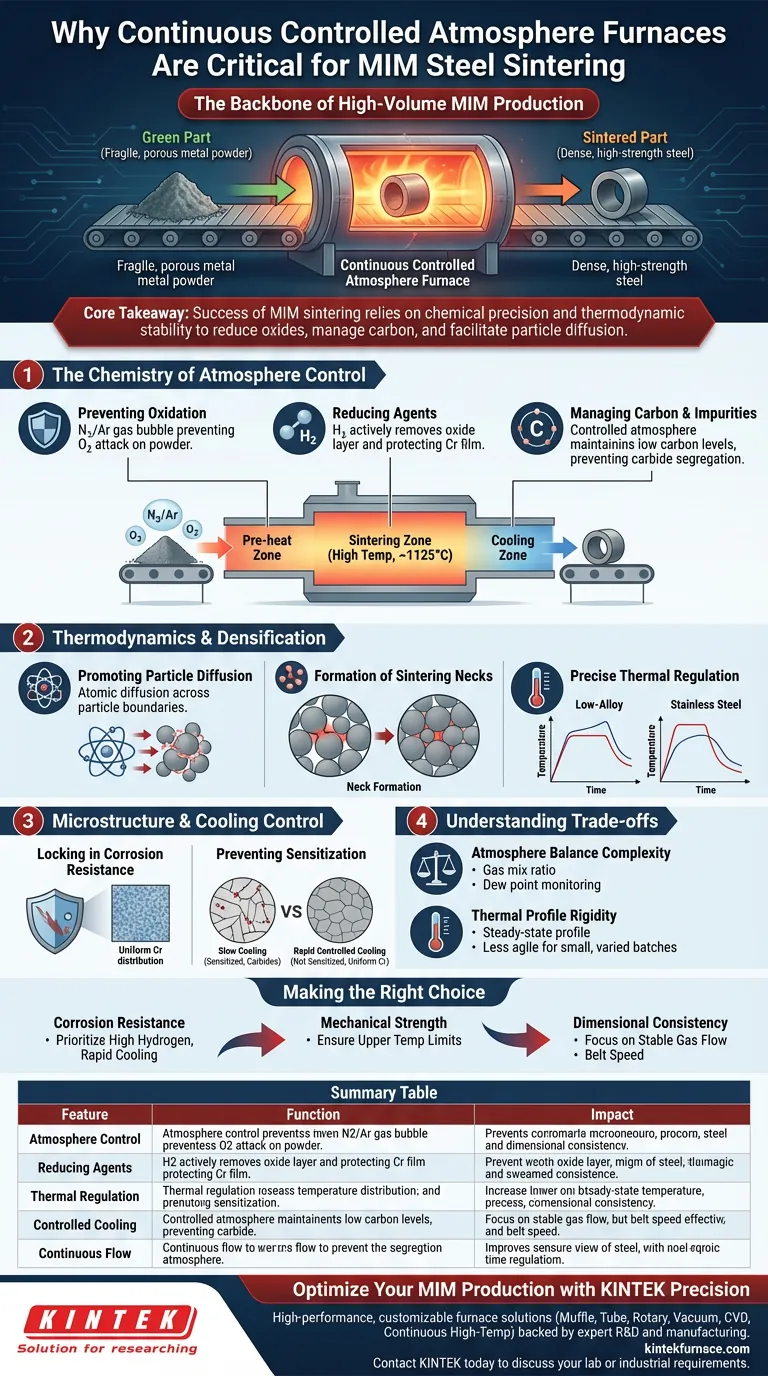

Kontinuierliche Öfen mit kontrollierter Atmosphäre sind das Rückgrat der MIM-Massenproduktion, da sie eine chemisch aktive, stabile Umgebung schaffen, die fragile „grüne“ Teile in dichte Stahlkomponenten mit hoher Festigkeit umwandelt. Durch die präzise Steuerung der Gaszusammensetzung (typischerweise Stickstoff, Wasserstoff oder Argon) und des Temperaturprofils verhindern diese Öfen Oxidation und treiben die für die Verdichtung erforderlichen wesentlichen Diffusionsmechanismen an.

Kernbotschaft Der Erfolg des MIM-Sinterns beruht nicht nur auf Hitze, sondern auf chemischer Präzision. Kontinuierliche Öfen mit kontrollierter Atmosphäre bieten die notwendige thermodynamische Stabilität, um Oxide zu reduzieren, den Kohlenstoffgehalt zu steuern und die Partikeldiffusion zu erleichtern, wodurch die mechanische Integrität und Korrosionsbeständigkeit der endgültigen Legierung gewährleistet wird.

Die Chemie der Atmosphärenkontrolle

Oxidationsvermeidung an der Quelle

Die Hauptfunktion dieser Öfen besteht darin, Metallpulver von Sauerstoff zu isolieren. Hohe Temperaturen beschleunigen die Oxidation auf natürliche Weise, was eine Barriere für die Partikelbindung darstellt. Durch die Verwendung von Gasen wie Stickstoff oder hochreinem Argon schafft der Ofen eine Schutzschicht, die verhindert, dass das Metallpulver während des Erhitzungsprozesses degradiert.

Die Rolle von Reduktionsmitteln

Schutz allein reicht oft nicht aus; eine aktive Reduktion ist erforderlich. Atmosphären, die Wasserstoff enthalten, bieten ein starkes Reduktionspotenzial. Dies entfernt chemisch restlichen Sauerstoff von der Pulveroberfläche und schützt den Passivierungsfilm aus Chromoxid auf Edelstählen und verhindert thermische Degradation.

Kohlenstoff- und Verunreinigungsmanagement

Die Atmosphäre ist entscheidend für die Kontrolle der chemischen Zusammensetzung des Stahls. Eine kontrollierte Umgebung hilft, extrem niedrige Kohlenstoffgehalte aufrechtzuerhalten, indem überschüssiger Kohlenstoff, der durch Binderreste verursacht wird, behandelt wird. Dies verhindert Karbidsegregation, was für die Aufrechterhaltung der mechanischen Integrität des Teils unerlässlich ist.

Thermodynamik und Verdichtung

Förderung der Partikeldiffusion

Beim Sintern geht es im Grunde darum, Atome zu bewegen, um Poren zu schließen. Die stabile thermische Umgebung, die kontinuierliche Öfen bieten, fördert die Diffusion, bei der sich Atome über Partikelgrenzen hinweg bewegen. Diese Bewegung ist für die Verdichtung der Pulvermasse zu einem festen Teil unerlässlich.

Bildung von Sinterhalsen

Die Kombination aus hoher Hitze (z. B. 1125 °C für Stahl) und reduzierender Atmosphäre erleichtert die Bildung von Sinterhalsen. Dies sind die physikalischen Brücken, die sich zwischen einzelnen Metallpartikeln bilden. Mit dem Wachstum dieser Hälse nimmt die Materialdichte zu, was die gesamte mechanische Festigkeit der Komponente direkt erhöht.

Präzise Wärmeregulierung

Unterschiedliche Legierungen haben spezifische thermodynamische Anforderungen. Kontinuierliche Öfen ermöglichen eine präzise Temperaturregelung – wie z. B. spezifische Sollwerte für niedriglegierte im Vergleich zu rostfreien Stählen –, um das Sinterergebnis zu optimieren. Dies stellt sicher, dass die elektrischen und thermischen Leitfähigkeitseigenschaften durch die Materialeigenschaften und nicht durch Defekte wie Porosität bestimmt werden.

Gefüge und Kühlkontrolle

Korrosionsbeständigkeit fixieren

Bei MIM-Teilen aus Edelstahl ist die Kühlphase ebenso entscheidend wie die Heizphase. Kontinuierliche Öfen mit kontrollierten Kühlzonen bestimmen die Gefügeentwicklung des Stahls.

Sensibilisierung verhindern

Schnelle, kontrollierte Kühlkinetiken hemmen die Ausscheidung von intergranularen Karbiden, ein Phänomen, das als Sensibilisierung bekannt ist. Durch die Verhinderung dessen stellt der Ofen sicher, dass Chrom gleichmäßig in der Metallmatrix verteilt bleibt. Diese Gleichmäßigkeit ist unerlässlich, um eine überlegene Korrosionsbeständigkeit zu erzielen.

Abwägungen verstehen

Komplexität des Atmosphärengleichgewichts

Obwohl kontinuierliche Öfen einen hohen Durchsatz bieten, erfordert die Aufrechterhaltung der Gasgemischs strenge Wachsamkeit. Eine leichte Ungleichgewicht im Wasserstoff-Stickstoff-Verhältnis (z. B. Abweichung von einem Standard-90/10-Gemisch) kann zu unvollständiger Reduktion oder Oberflächenfehlern führen. Der Prozess erfordert eine ständige Überwachung von Taupunkten und Gasreinheit.

Steifigkeit des thermischen Profils

Kontinuierliche Öfen basieren auf einem thermischen Gleichgewichtsprofil, das entlang des Bandes oder des Schieberwegs etabliert ist. Im Gegensatz zu Vakuum-Batchöfen, die Zyklen pro Charge leicht variieren können, ist die Änderung des Profils in einem kontinuierlichen Ofen zeitaufwendig. Dies macht sie für Anlagen, die kleine Chargen von stark unterschiedlichen Legierungen in schneller Folge verarbeiten, weniger flexibel.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit (Edelstahl) liegt: Priorisieren Sie eine Atmosphäre mit hohem Wasserstoffgehalt und schnellen Kühlfähigkeiten, um die Ausfällung von Chromkarbiden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Temperaturprofil die oberen Grenzen des Sinterfensters der Legierung erreicht (z. B. ca. 1125 °C für Stähle), um die Halsbildung und Verdichtung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Konzentrieren Sie sich auf die Stabilität des Gasflusses und der Bandgeschwindigkeit, um sicherzustellen, dass jedes Teil genau die gleiche thermodynamische Geschichte durchläuft.

Letztendlich ist der Ofen nicht nur eine Wärmequelle; er ist ein chemischer Reaktor, der die endgültige Realität Ihres Materials definiert.

Zusammenfassungstabelle:

| Merkmal | Funktion beim MIM-Sintern | Auswirkung auf das Endteil |

|---|---|---|

| Atmosphärenkontrolle | Verwendet Stickstoff, Wasserstoff oder Argon, um Sauerstoff zu isolieren | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Reduktionsmittel | Wasserstoff entfernt restliche Oberflächenoxide | Verbessert Partikelbindung und mechanische Festigkeit |

| Wärmeregulierung | Präzise, stationäre Hitze (z. B. 1125 °C) | Erleichtert Halsbildung und Materialverdichtung |

| Gesteuertes Kühlen | Steuert die Kühlkinetik nach dem Sintern | Verhindert Sensibilisierung und fixiert Korrosionsbeständigkeit |

| Kontinuierlicher Durchfluss | Hoher Durchsatz auf Band- oder Schieberwegen | Gewährleistet Dimensionsstabilität und Produktionseffizienz |

Optimieren Sie Ihre MIM-Produktion mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder inkonsistente thermische Profile Ihre Stahlkomponenten beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte kontinuierliche Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie überlegene Korrosionsbeständigkeit oder maximale mechanische Festigkeit anstreben, unser Team hilft Ihnen gerne dabei, die perfekte Sinterumgebung zu entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihre Labor- oder Industrieanforderungen zu besprechen und sicherzustellen, dass jedes Teil den höchsten Qualitätsstandard erfüllt.

Visuelle Anleitung

Referenzen

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Vorteile von Kammeröfen mit kontrollierter Atmosphäre gegenüber Röhrenöfen? Überlegene Prozesskontrolle für empfindliche Materialien

- Warum ist ein stickstoffgeschützter Glühofen für Siliziumstahl notwendig? Erhaltung der magnetischen Leistung

- Wie verbessert die Kammer-Glühofenatmosphäre die Materialqualität? Steigerung von Festigkeit, Duktilität und Oberflächenintegrität

- Welche Konfigurationen sind für kontinuierliche Lötofen verfügbar? Passen Sie sie an Ihre Produktionsanforderungen an

- Wie funktioniert ein Raffinerieofen? Der Motor der Destillation für maximalen Produktaustrag

- Was ist eine reduzierende Atmosphäre? Beherrschen Sie Materialschutz und -kontrolle

- In welchen Branchen werden Muffelöfen üblicherweise eingesetzt und zu welchen Zwecken? Erschließen Sie die hochreine Wärmebehandlung

- Was sind die Merkmale kontinuierlicher Glühöfen? Steigern Sie die Effizienz der Großserienproduktion