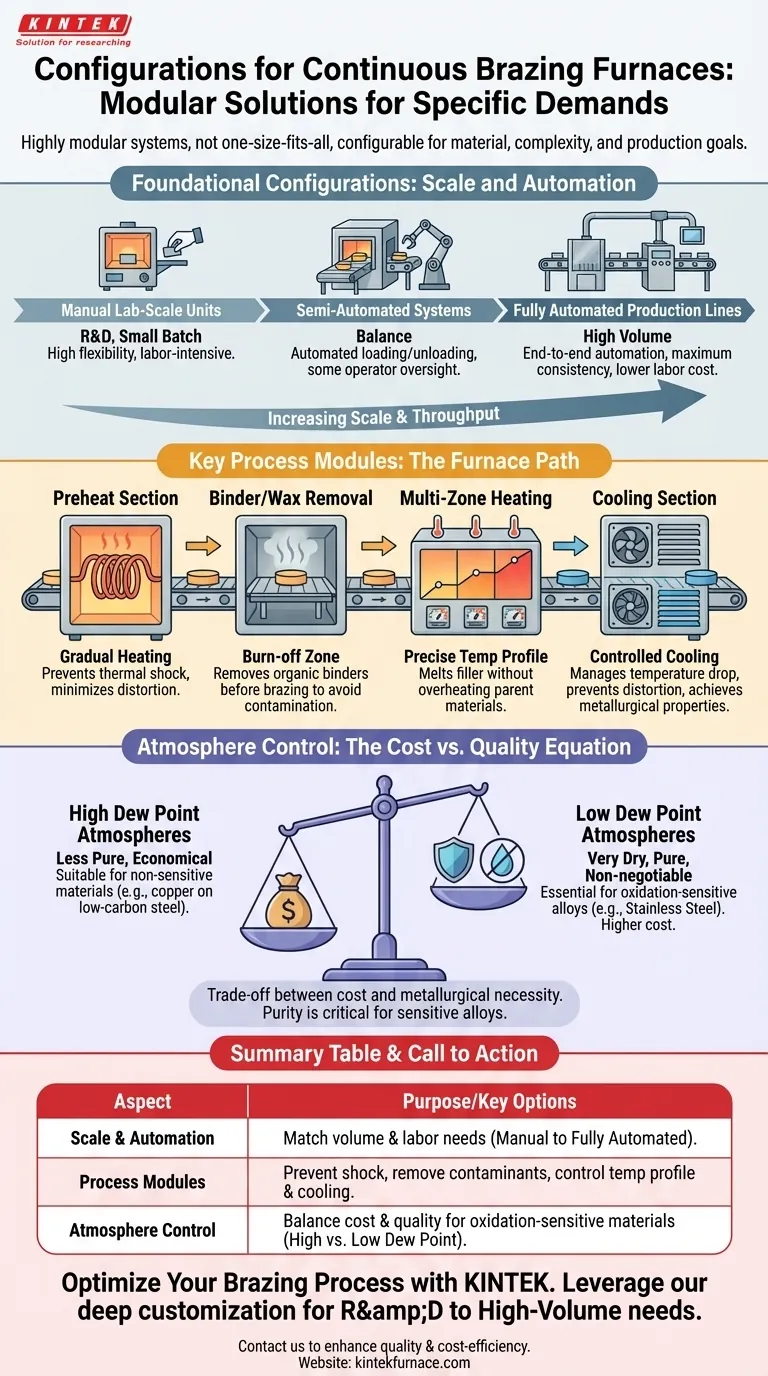

Kontinuierliche Lötofen sind keine Einheitslösungen; sie sind hochgradig modular aufgebaut und können so konfiguriert werden, dass sie spezifische Produktionsanforderungen erfüllen. Die Konfigurationen reichen von manuell beladenen Laborgeräten für Forschung und Entwicklung bis hin zu vollautomatischen, hochvolumigen Produktionslinien. Zu den wichtigen optionalen Modulen gehören Vorwärmbereiche, Bindemittel- oder Wachsentfernungsbereiche, Mehrzonen-Heizsteuerungen und Systeme zur präzisen Atmosphärenkontrolle, wie z.B. niedriger oder hoher Taupunkt.

Die optimale Ofenkonfiguration wird nicht durch die Anzahl der Merkmale bestimmt, sondern durch ein klares Verständnis Ihrer spezifischen Materialien, der Teilekomplexität und der Produktionsziele. Die Wahl der richtigen Module ist eine strategische Entscheidung, die sich direkt auf die Lötqualität, den Durchsatz und die Betriebskosten auswirkt.

Grundlegende Konfigurationen: Maßstab und Automatisierung

Der erste Entscheidungspunkt ist der Gesamtumfang und der Grad der Automatisierung, die für Ihren Betrieb erforderlich sind. Diese Wahl bildet die Grundlage für alle anderen Module.

Manuelle Laborskaleneinheiten

Dies sind die einfachsten Konfigurationen, oft für Forschung, Prozessentwicklung oder sehr Kleinserienfertigung konzipiert. Teile werden manuell auf das Ofenband geladen und davon entladen. Dieser Ansatz bietet maximale Flexibilität zum Testen verschiedener Parameter, ist jedoch arbeitsintensiv und nicht für hohe Volumen geeignet.

Halbautomatische Systeme

Für wachsende Produktionsbedürfnisse bieten halbautomatische Systeme ein Gleichgewicht. Sie können automatische Be- oder Entladestationen umfassen, erfordern aber immer noch die Aufsicht eines Bedieners. Diese Systeme verbessern die Konsistenz und den Durchsatz im Vergleich zu manuellen Einheiten, ohne die volle Kapitalinvestition einer vollautomatischen Linie zu erfordern.

Vollautomatische Produktionslinien

Für die Großserienfertigung konzipiert, handelt es sich um komplette, integrierte Systeme. Sie handhaben Teile von Anfang bis Ende, einschließlich Beladen, Durchlaufen jeder Ofenzone und Entladen. Die Automatisierung gewährleistet maximale Prozesskonsistenz, reduziert die Arbeitskosten und liefert ein hochgradig reproduzierbares Ergebnis, was für die Qualitätskontrolle in der Massenproduktion entscheidend ist.

Wichtige Prozessmodule und ihr Zweck

Über den Grad der Automatisierung hinaus können dem Ofen spezielle Bereiche hinzugefügt werden, um spezifische Fertigungsherausforderungen zu lösen. Jedes Modul dient einem bestimmten Zweck, um eine perfekte Lötverbindung zu erzielen.

Der Vorwärmbereich

Ein Vorwärmbereich erhöht die Temperatur der Teile allmählich, bevor sie in die Hochtemperatur-Lötzone eintreten. Dies ist entscheidend, um thermischen Schock zu verhindern, insbesondere bei komplexen Baugruppen, großen Teilen oder beim Verbinden unterschiedlicher Materialien mit unterschiedlichen Ausdehnungsraten. Eine langsame, kontrollierte Vorwärmung minimiert Teileverzerrungen und Spannungen.

Der Bindemittel- oder Wachsentfernungsbereich

Lötpasten und einige Vorformlinge enthalten organische Bindemittel oder Wachse, die entfernt werden müssen, bevor das Teil die Löttemperatur erreicht. Ein spezieller Bindemittelentfernungsbereich (oft als "Ausbrennzone" bezeichnet) arbeitet bei einer niedrigeren Temperatur, um diese Verbindungen sauber zu verdampfen. Ohne ihn können Bindemittel die Verbindung verunreinigen, was zu Hohlräumen, Porosität und einem fehlgeschlagenen Lötvorgang führt.

Mehrzonen-Heizsteuerung

Der Kernlötbereich ist selten eine einzelne, gleichmäßige Wärmequelle. Er ist typischerweise in mehrere, unabhängig voneinander gesteuerte Zonen unterteilt. Dies ermöglicht es, ein präzises Temperaturprofil zu erstellen – Hochfahren, Halten bei einer Spitzentemperatur und Beginn des Abkühlzyklus. Dieses Maß an Kontrolle ist unerlässlich, um das Füllmaterial zu schmelzen, ohne die Grundmaterialien zu überhitzen oder zu beschädigen.

Der Kühlbereich

Ebenso wichtig wie das Erhitzen ist auch der Abkühlprozess, der kontrolliert werden muss. Ein Kühlbereich, der ein einfacher lüftergekühlter Tunnel oder eine komplexere wassergekühlte Kammer sein kann, senkt die Temperatur des Teils mit einer gesteuerten Rate. Dies verhindert Teileverzerrungen und hilft, die gewünschten endgültigen metallurgischen Eigenschaften des Materials zu erreichen.

Die Kompromisse verstehen: Atmosphärenkontrolle

Die Ofenatmosphäre verhindert Oxidation und ermöglicht das Fließen der Lotlegierung. Die Reinheit dieser Atmosphäre, gemessen an ihrem Taupunkt, ist eine der kritischsten – und oft teuersten – Konfigurationswahlen.

Atmosphären mit hohem Taupunkt

Ein höherer Taupunkt deutet auf mehr Feuchtigkeit (Wasserdampf) in der Atmosphäre hin. Diese weniger reinen Atmosphären sind geeignet und wirtschaftlicher für das Löten von Materialien, die nicht oxidationsempfindlich sind, wie z.B. Kupferlöten von niedrig legiertem Stahl.

Atmosphären mit niedrigem Taupunkt

Ein niedriger Taupunkt bedeutet eine sehr trockene, reine Atmosphäre. Dies ist nicht verhandelbar für das Löten von Materialien, die leicht oxidieren, wie Edelstahl oder Legierungen, die Chrom, Aluminium oder Titan enthalten. Das Erreichen und Aufrechterhalten eines niedrigen Taupunkts erfordert einen anspruchsvolleren, gut abgedichteten Ofen und eine hochreine Gasversorgung, was sowohl die Anschaffungs- als auch die Betriebskosten erhöht.

Die Kosten-vs.-Qualität-Gleichung

Die Wahl der richtigen Atmosphärenfähigkeit ist ein direkter Kompromiss zwischen Kosten und metallurgischer Notwendigkeit. Der Versuch, Edelstahl in einem Ofen mit hohem Taupunkt zu löten, führt zu schlechter Verbindungsqualität und Versagen. Umgekehrt ist die Investition in ein Niedertaupunktsystem für einfaches Kupferlöten ein unnötiger Kostenaufwand.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ofenkonfiguration sollte eine direkte Widerspiegelung Ihrer Fertigungsanforderungen sein. Verwenden Sie diese Punkte als Leitfaden, um Ihre Bedürfnisse zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf F&E oder Kleinserienfertigung liegt: Eine flexible, manuelle Laborskala-Einheit ist Ihr bester Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Teilen liegt, die mit Paste zusammengebaut wurden: Ein Ofen mit einem speziellen Bindemittelentfernungsbereich ist für die Verbindungsfestigkeit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer hohen, konsistenten Leistung liegt: Investieren Sie in ein vollautomatisches System, um den Durchsatz und die Wiederholgenauigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstahl oder anderen empfindlichen Legierungen liegt: Priorisieren Sie ein Ofensystem, das eine Atmosphäre mit niedrigem Taupunkt erreichen und aufrechterhalten kann.

Indem Sie den Ofen in diese funktionalen Module aufteilen, können Sie eine strategische Investition tätigen, die genau auf Ihre betrieblichen Bedürfnisse zugeschnitten ist.

Zusammenfassungstabelle:

| Konfigurationsaspekt | Schlüsseloptionen | Zweck |

|---|---|---|

| Maßstab und Automatisierung | Manuelle Laborskala, Halbautomatisch, Vollautomatisch | Abstimmung auf Produktionsvolumen und Arbeitskräftebedarf |

| Prozessmodule | Vorwärmung, Bindemittelentfernung, Mehrzonenheizung, Kühlung | Verhindert Thermoschock, entfernt Verunreinigungen, steuert die Temperatur, verwaltet die Kühlung |

| Atmosphärenkontrolle | Hoher Taupunkt, Niedriger Taupunkt | Abwägung von Kosten und Qualität für oxidationsempfindliche Materialien |

Bereit, Ihren Lötprozess mit einer maßgeschneiderten Ofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können, sei es für F&E, Kleinserien oder Großserienanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Lötqualität, Ihren Durchsatz und Ihre Kosteneffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung