Im Wesentlichen zeichnen sich kontinuierliche Glühöfen durch Merkmale aus, die für eine hohe Stückzahl und unterbrechungsfreie Produktion entwickelt wurden. Zu den Hauptmerkmalen gehören eine robuste Bauweise, eine energieeffiziente Isolierung durch eine Kombination aus Faser und Ziegel sowie fortschrittliche Systeme für eine präzise Echtzeit-Temperatur- und Atmosphärenkontrolle. Diese Öfen sind für minimale Wartung ausgelegt und optimiert, um Materialien wie Draht, Stäbe, Bänder und Rohre konsistent und sicher zu verarbeiten.

Der Hauptvorteil eines kontinuierlichen Glühofens liegt nicht nur in einem Merkmal, sondern darin, wie alle seine Komponenten zusammenwirken. Sie sind als integriertes System konzipiert, um maximale Produktionseffizienz, reproduzierbare Qualität und geringere Betriebskosten für die Großserienfertigung zu liefern.

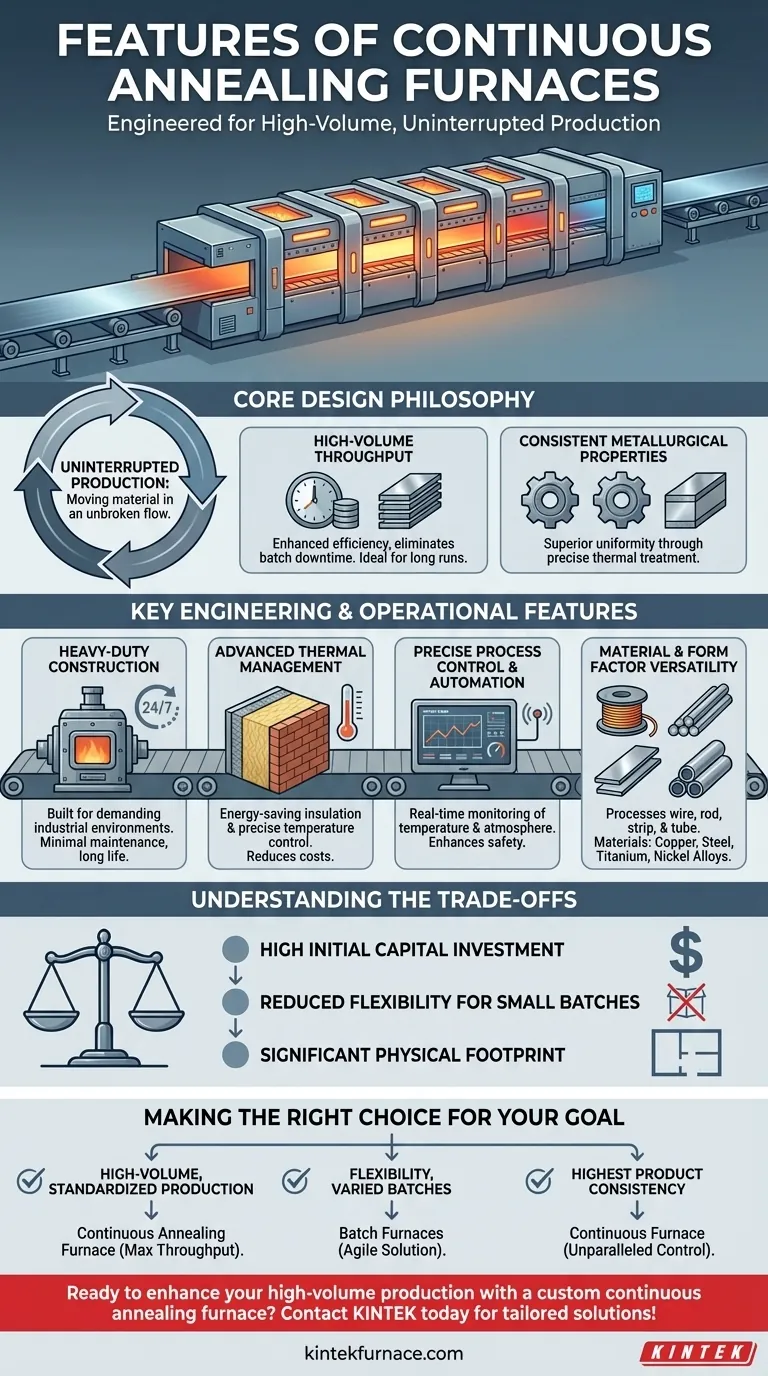

Die Kernphilosophie des Designs: Unterbrechungsfreie Produktion

Kontinuierliche Glühöfen unterscheiden sich grundlegend von Chargenöfen. Ihr Design konzentriert sich darauf, Material in einem ununterbrochenen Fluss durch verschiedene Heiz- und Kühlzonen zu bewegen, was ihre primären Eigenschaften und Vorteile bestimmt.

Hoher Durchsatz

Der wichtigste Vorteil ist die verbesserte Produktionseffizienz. Durch die kontinuierliche Verarbeitung von Material eliminieren diese Öfen Ausfallzeiten, die mit dem Be- und Entladen einzelner Chargen verbunden sind.

Dieses Design macht sie außergewöhnlich gut geeignet für Produktionsumgebungen mit hohem Volumen, in denen lange Serien standardisierter Produkte üblich sind.

Konsistente metallurgische Eigenschaften

Das Material bewegt sich mit konstanter Geschwindigkeit durch präzise gesteuerte Temperaturzonen. Dies stellt sicher, dass jeder Abschnitt des Produkts genau die gleiche thermische Behandlung erhält.

Das Ergebnis ist eine überlegene Gleichmäßigkeit und Konsistenz der mechanischen und metallurgischen Eigenschaften des Endprodukts, was bei der Chargenverarbeitung schwer zu erreichen ist.

Wichtige technische und betriebliche Merkmale

Die gesamte Designphilosophie wird durch spezifische technische Entscheidungen unterstützt, die die Leistung, Kosteneffizienz und Sicherheit des Ofens bestimmen.

Robuste Bauweise

Diese Öfen sind für den 24/7-Betrieb in anspruchsvollen Industrieumgebungen gebaut. Ihre robuste, strapazierfähige Konstruktion gewährleistet eine lange Lebensdauer und hohe Zuverlässigkeit.

Dieses langlebige Design führt auch zu minimalen Wartungsanforderungen, wodurch die Betriebszeit maximiert und die langfristigen Betriebskosten gesenkt werden.

Fortschrittliches Wärmemanagement

Ein Schlüsselmerkmal ist ein energiesparendes Isoliersystem, das oft leichte Keramikfasern mit langlebigen Isoliersteinen kombiniert. Dieser hybride Ansatz minimiert den Wärmeverlust, reduziert direkt den Energieverbrauch und die Betriebskosten.

Diese effiziente Isolierung arbeitet zusammen mit präzisen Temperaturregelsystemen, die stabile und genaue Temperaturen in jeder Zone des Ofens aufrechterhalten.

Präzise Prozesssteuerung und Automatisierung

Moderne Durchlauföfen nutzen fortschrittliche Steuerungssysteme, um kritische Parameter wie Temperatur und Atmosphäre in Echtzeit zu überwachen und zu regulieren.

Diese Systeme, insbesondere in kontinuierlichen Vakuumöfen, erhöhen die Betriebssicherheit erheblich. Sie können Prozessanomalien automatisch erkennen und darauf reagieren, um den Schutz sowohl der Ausrüstung als auch des Produkts zu gewährleisten.

Material- und Formfaktor-Vielseitigkeit

Obwohl für lange Durchläufe optimiert, sind diese Öfen vielseitig einsetzbar. Sie sind für die Verarbeitung einer breiten Palette von Produktformen konzipiert, darunter Drähte, Stäbe, Stränge, Bänder und Rohrprodukte.

Sie können zahlreiche Metalle effektiv glühen, von Kupfer und Edelstahl bis hin zu spezielleren Materialien wie Titan, Nickellegierungen und hochschmelzenden Metallen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind kontinuierliche Glühöfen keine Universallösung. Ihr spezialisiertes Design bringt wichtige Überlegungen mit sich.

Hohe Anfangsinvestition

Die Komplexität, Größe und fortschrittliche Automatisierung einer kontinuierlichen Linie bedeuten, dass die Anfangsinvestitionskosten erheblich höher sind als die eines Chargenofensystems.

Geringere Flexibilität bei kleinen Chargen

Diese Systeme sind für lange, kontinuierliche Durchläufe einer einzigen Produktspezifikation optimiert. Sie sind nicht effizient für die Produktion mit hoher Produktvielfalt und geringem Volumen, da die Einrichtung für ein anderes Produkt zeitaufwendig sein kann.

Erheblicher physischer Platzbedarf

Eine kontinuierliche Glühlinie ist ein großes Gerät, das eine beträchtliche Menge an dediziertem Platz innerhalb einer Anlage erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionsbedürfnissen und Geschäftszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ein kontinuierlicher Glühofen ist die überlegene Wahl zur Maximierung des Durchsatzes und Minimierung der Stückkosten.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für verschiedene, kleine bis mittlere Chargen liegt: Eine Reihe von Chargenöfen bietet wahrscheinlich eine agilere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Produktkonsistenz liegt: Der automatisierte und stabile Prozess eines kontinuierlichen Ofens bietet eine beispiellose Kontrolle über die metallurgischen Ergebnisse.

Letztendlich befähigt Sie das Verständnis dieser Kernfunktionen und Kompromisse, Ihre Geräteinvestitionen an Ihrer Betriebsstrategie auszurichten.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hoher Durchsatz | Ermöglicht eine unterbrechungsfreie Produktion für lange Durchläufe, maximiert die Effizienz und reduziert Ausfallzeiten. |

| Konsistente metallurgische Eigenschaften | Bietet gleichmäßige Erwärmung und Kühlung für reproduzierbare Qualität der mechanischen Eigenschaften. |

| Robuste Bauweise | Gebaut für den 24/7-Betrieb mit minimaler Wartung, wodurch Zuverlässigkeit und lange Lebensdauer gewährleistet sind. |

| Fortschrittliches Wärmemanagement | Verwendet energiesparende Isolierung und präzise Temperaturregelung zur Reduzierung der Energiekosten. |

| Präzise Prozesssteuerung | Verfügt über Echtzeitüberwachung und Automatisierung für Sicherheit und genaue Atmosphärenregulierung. |

| Materialvielseitigkeit | Verarbeitet verschiedene Formen wie Draht, Stäbe, Bänder und Rohre sowie Metalle wie Kupfer und Edelstahl. |

| Kompromisse | Hohe Anfangsinvestition, geringere Flexibilität bei kleinen Chargen und großer physischer Platzbedarf. |

Bereit, Ihre Großserienproduktion mit einem kundenspezifischen kontinuierlichen Glühofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz steigern und Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung