Kurz gesagt, eine reduzierende Atmosphäre ist eine kontrollierte Umgebung, die Oxidation aktiv verhindert – den chemischen Prozess, der Rost und andere Formen der Materialdegradation verursacht. Dies wird erreicht, indem reaktiven Sauerstoff entfernt und spezifische Gase wie Wasserstoff oder Kohlenmonoxid hinzugefügt werden, die leicht mit freien Sauerstoffatomen reagieren und diese neutralisieren, wodurch das Zielmaterial geschützt wird.

Der Kernzweck einer reduzierenden Atmosphäre besteht nicht nur darin, einen sauerstofffreien Raum zu schaffen, sondern eine chemisch aktive Umgebung zu etablieren, die Oxide umkehrt oder „reduziert“ und sie in ihren reinen Zustand zurückführt. Dadurch verlagert sich das Ziel von der bloßen Schadensverhütung hin zur aktiven Veredelung und Kontrolle der chemischen Zusammensetzung eines Materials.

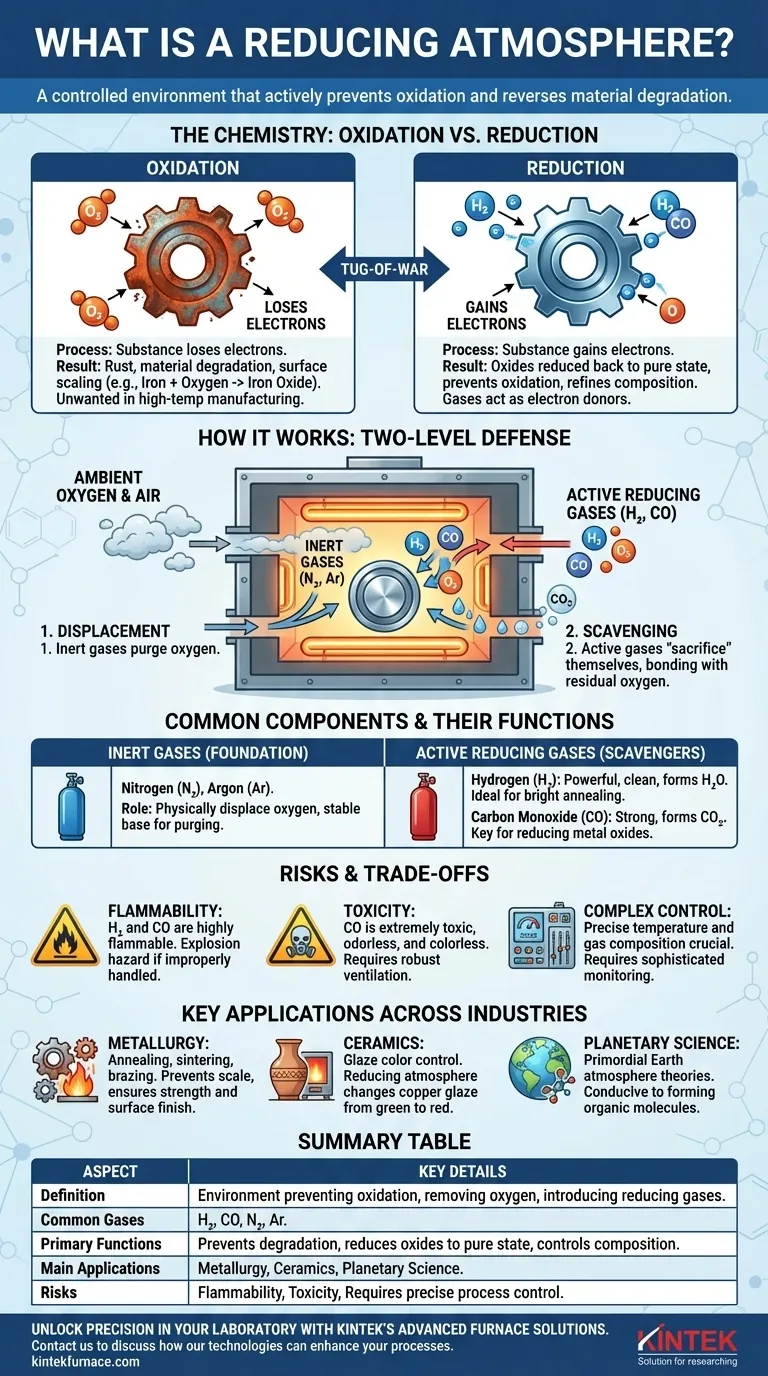

Die Chemie: Oxidation versus Reduktion

Um zu verstehen, warum eine reduzierende Atmosphäre in vielen industriellen und wissenschaftlichen Prozessen so kritisch ist, muss man zunächst das grundlegende Tauziehen zwischen Oxidation und Reduktion verstehen.

Die Natur der Oxidation

Oxidation ist eine chemische Reaktion, bei der eine Substanz Elektronen verliert. Während viele Elemente dies verursachen können, ist Sauerstoff das bekannteste Oxidationsmittel.

Wenn Eisen rostet, wird es zu Eisenoxid. Die Eisenatome haben Elektronen an Sauerstoffatome verloren, wodurch sich die Materialeigenschaften von stark und metallisch zu spröde und schuppig ändern. Diese Oberflächenabblätterung ist bei der Hochtemperaturfertigung oft unerwünscht.

Die Rolle der Reduktion

Reduktion ist der exakte umgekehrte Prozess: Eine Substanz gewinnt Elektronen. Eine Atmosphäre, die dies bewirkt, wird als reduzierende Atmosphäre bezeichnet.

Sie enthält Gase, die als Reduktionsmittel bekannt sind (z. B. Wasserstoff, Kohlenmonoxid). Diese Gase sind Elektronendonoren; sie geben bereitwillig ihre eigenen Elektronen ab, um ein oxidiertes Material wieder in seine elementare Form zu „reduzieren“ oder um dessen Oxidation von vornherein zu verhindern.

Funktionsweise in der Praxis

Eine reduzierende Atmosphäre fungiert als zweistufige Verteidigung. Erstens verdrängt sie den umgebenden Sauerstoff durch ein Inertgas. Zweitens fügt sie ein aktives Reduktionsgas hinzu, das als „Fänger“ wirkt.

Dieses Reduktionsgas ist reaktiver mit Sauerstoff als das zu schützende Material. Es „opfert“ sich im Wesentlichen, indem es sich an restlichen Sauerstoff bindet und harmlose Nebenprodukte wie Wasser (H₂O) oder Kohlendioxid (CO₂) bildet, wodurch das Zielmaterial unberührt und sauber bleibt.

Häufige Komponenten und ihre Funktionen

Die Erzeugung einer reduzierenden Atmosphäre erfordert eine präzise Mischung von Gasen, die jeweils eine spezifische Rolle spielen. Die Zusammensetzung wird auf das zu behandelnde Material und das gewünschte Ergebnis zugeschnitten.

Inertgase: Das Fundament

Gase wie Stickstoff (N₂) und Argon (Ar) werden oft als Basis verwendet. Sie sind chemisch stabil und dienen dazu, den Ofen oder die Kammer zu spülen und die sauerstoffreiche Luft physikalisch zu verdrängen. Dies ist der erste und grundlegendste Schritt.

Aktive Reduktionsgase: Die Fänger

Dies sind die aktiven Inhaltsstoffe, die das Reduktionspotenzial der Atmosphäre definieren.

-

Wasserstoff (H₂): Ein sehr starkes und sauberes Reduktionsmittel. Er reagiert mit Sauerstoff zu Wasserdampf (H₂O), der leicht abgeführt werden kann. Er ist äußerst wirksam für Prozesse wie das „Blankglühen“, das Metallen ein spiegelglattes Finish verleiht.

-

Kohlenmonoxid (CO): Ebenfalls ein starkes Reduktionsmittel. Es reagiert mit Sauerstoff zu Kohlendioxid (CO₂). Es ist besonders wirksam bei der Reduktion bestimmter Metalloxide (wie Eisenerz) und ein Schlüsselbestandteil vieler metallurgischer Prozesse.

Abwägungen und Risiken verstehen

Obwohl leistungsstark, birgt die Erzeugung und Aufrechterhaltung einer reduzierenden Atmosphäre erhebliche Herausforderungen und Gefahren, die strenge technische Kontrollen erfordern.

Entzündlichkeit und Explosionsgefahr

Wasserstoff und Kohlenmonoxid sind beide hochentzündlich. Unsachgemäße Handhabung, Lecks oder falsche Gas-Luft-Verhältnisse können zu katastrophalen Explosionen führen, insbesondere in den Hochtemperaturbedingungen, in denen diese Atmosphären eingesetzt werden.

Toxizitätsbedenken

Kohlenmonoxid ist für den Menschen extrem giftig, selbst in niedrigen Konzentrationen. Es ist farb- und geruchlos, was robuste Belüftungssysteme und kontinuierliche Überwachung erfordert, um die Sicherheit der Arbeiter zu gewährleisten.

Komplexität der Prozesskontrolle

Die Aufrechterhaltung der genauen Temperatur und Gaszusammensetzung ist nicht trivial. Geringfügige Schwankungen können die chemischen Reaktionen verändern, was möglicherweise das Produkt beschädigt oder sogar neue, unerwünschte Nebenprodukte erzeugt. Dies erfordert hochentwickelte Sensoren, Rückkopplungsschleifen und Prozesssteuerungssysteme.

Wichtige Anwendungen in verschiedenen Branchen

Reduzierende Atmosphären sind kein Nischenkonzept; sie sind grundlegend für viele moderne Fertigungs- und Wissenschaftsbereiche.

Metallurgie und Metallverarbeitung

Dies ist die häufigste Anwendung. Bei Prozessen wie Glühen, Sintern und Hartlöten verhindert eine reduzierende Atmosphäre die Bildung von Oberflächenoxiden (Zunder) und stellt sicher, dass das Metall seine gewünschte Festigkeit, Duktilität und Oberflächenbeschaffenheit beibehält.

Keramik und Glasieren

In der Töpferei und Keramik bestimmt die Ofenatmosphäre die endgültige Farbe der Glasuren. Eine kupferhaltige Glasur wird bei einem sauerstoffreichen (oxidierenden) Brand grün, bei einem reduzierenden Brand jedoch tiefrot, da das Kupferoxid wieder zu reinem Kupfermetall „reduziert“ wird.

Frühe Erde und Planetologie

Wissenschaftler glauben, dass die ursprüngliche Atmosphäre der Erde reduzierend war, reich an Methan, Ammoniak und Wasserdampf, mit sehr wenig freiem Sauerstoff. Dieses Konzept ist zentral für Theorien über den Ursprung des Lebens (Abiogenese), da solche Bedingungen die Bildung komplexer organischer Moleküle begünstigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer reduzierenden Atmosphäre – und welche Art – hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenoxidation (Zunderbildung) bei empfindlichen Metallen zu verhindern: Eine wasserstoffbasierte reduzierende Atmosphäre ist ideal, um ein sauberes, „blankes“ Finish zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Massenumwandlung liegt, wie beim Einschmelzen von Erz: Eine kohlenmonoxidreiche Atmosphäre ist eine kostengünstige und wirksame Wahl zur Reduktion von Metalloxiden im großen Maßstab.

- Wenn Ihr Hauptaugenmerk lediglich auf der Verdrängung von Sauerstoff für einen nicht kritischen Prozess liegt: Eine einfache Inertatmosphäre aus Stickstoff oder Argon kann ausreichend, sicherer und wirtschaftlicher sein.

Durch die Beherrschung der Prinzipien der atmosphärischen Kontrolle erhalten Sie die Macht, den endgültigen chemischen Zustand und die physikalischen Eigenschaften Ihrer Materialien zu bestimmen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Definition | Umgebung, die Oxidation verhindert, indem Sauerstoff entfernt und reduzierende Gase hinzugefügt werden. |

| Häufige Gase | Wasserstoff (H₂), Kohlenmonoxid (CO), Stickstoff (N₂), Argon (Ar). |

| Hauptfunktionen | Verhindert Materialdegradation, reduziert Oxide in den reinen Zustand, kontrolliert die chemische Zusammensetzung. |

| Hauptanwendungen | Metallurgie (Glühen, Sintern), Keramik (Glasurfärbung), Planetologie. |

| Risiken | Entzündlichkeit (H₂, CO), Toxizität (CO), erfordert präzise Prozesskontrolle. |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen Ofenlösungen

KINTEK nutzt hervorragende F&E und Eigenfertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob in der Metallurgie, Keramik oder Materialwissenschaft – wir liefern zuverlässige, sichere und effiziente Systeme, die auf Ihre Bedürfnisse zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologien für reduzierende Atmosphären Ihre Prozesse und Ergebnisse verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln