Der wichtigste technische Vorteil von Mittelfrequenz-Induktionsöfen bei der Produktion von Gusseisen mit Kugelgraphit ist die Kombination aus schnellem Aufheizen und inhärentem elektromagnetischem Rühren. Diese Öfen nutzen die elektromagnetische Induktion, um Wärme direkt im Metall zu erzeugen, was schnelle Temperaturerhöhungen und eine präzise thermische Regelung ermöglicht. Entscheidend ist, dass die natürliche Rührwirkung die schnelle und gleichmäßige Auflösung wichtiger Zusätze wie Aufkohlungsmittel und Ferrosilicium (FeSi) gewährleistet und so eine chemisch konsistente Schmelze garantiert.

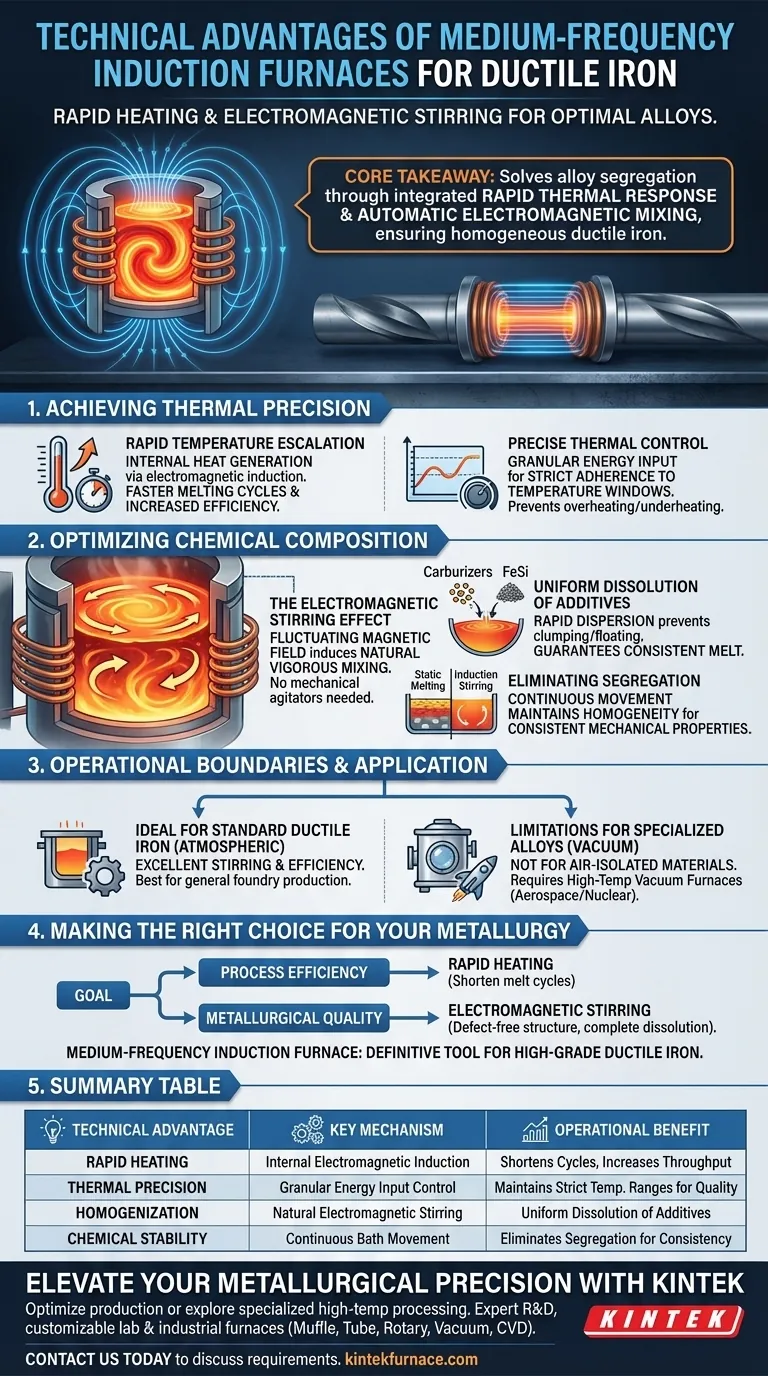

Kernbotschaft Durch die Integration einer schnellen thermischen Reaktion mit automatischer elektromagnetischer Mischung lösen Mittelfrequenz-Induktionsöfen das Problem der Legierungssegregation. Diese Technologie stellt sicher, dass kritische Zusätze gleichmäßig verteilt werden, was zu einer homogenen chemischen Zusammensetzung führt, die für hochwertiges Gusseisen mit Kugelgraphit unerlässlich ist.

Thermische Präzision erreichen

Schnelle Temperaturerhöhung

Mittelfrequenz-Induktionsöfen sind nicht auf externe Wärmequellen angewiesen, die in die Charge eindringen müssen. Stattdessen nutzen sie elektromagnetische Induktion, um Wärme intern zu erzeugen.

Dieser Mechanismus ermöglicht deutlich schnellere Schmelzzyklen. Bediener können das Eisen schnell auf die erforderliche Temperatur bringen, was die Gesamteffizienz der Produktion verbessert.

Präzise Temperaturregelung

Die Produktion von Gusseisen mit Kugelgraphit erfordert die strikte Einhaltung spezifischer Temperaturbereiche, um die metallurgische Qualität zu erhalten.

Diese Öfen bieten eine granulare Kontrolle über die Energiezufuhr. Dies ermöglicht eine präzise thermische Regelung, die sicherstellt, dass die Schmelze genau im Zielbereich bleibt, ohne zu überhitzen oder zu unterkühlen.

Optimierung der chemischen Zusammensetzung

Der elektromagnetische Rühreffekt

Einer der deutlichsten Vorteile dieser Technologie ist der elektromagnetische Rühreffekt.

Wenn das Magnetfeld schwankt, induziert es Bewegung im geschmolzenen Bad. Dies erzeugt eine natürliche, kräftige Mischwirkung, ohne dass mechanische Rührwerke oder manuelle Eingriffe erforderlich sind.

Gleichmäßige Auflösung von Zusätzen

Die Herstellung von Gusseisen mit Kugelgraphit beinhaltet die Zugabe spezifischer Zusätze, wie z. B. Aufkohlungsmittel und Ferrosilicium (FeSi).

Die inhärente Rührwirkung sorgt dafür, dass sich diese Materialien schnell in der Schmelze auflösen. Dies verhindert, dass sich die Zusätze verklumpen oder aufschwimmen, und stellt sicher, dass jeder Teil der Charge die exakt gleiche chemische Zusammensetzung aufweist.

Eliminierung von Segregation

In statischen Schmelzumgebungen können sich schwerere Elemente absetzen, während leichtere aufschwimmen.

Die kontinuierliche Bewegung des Induktionsschmelzofens sorgt für eine hochgradig gleichmäßige chemische Zusammensetzung. Diese Homogenität ist entscheidend für die Erzielung der konsistenten mechanischen Eigenschaften, die bei Gusseisen mit Kugelgraphit-Gussteilen erforderlich sind.

Betriebliche Grenzen verstehen

Einschränkungen für Speziallegierungen

Während Mittelfrequenz-Induktionsöfen ideal für Gusseisen mit Kugelgraphit sind, arbeiten sie typischerweise unter atmosphärischen Bedingungen.

Sie sind im Allgemeinen nicht für Legierungen geeignet, die eine absolute Isolierung von der Luft erfordern. Für Speziallegierungen mit einzigartigen physikalischen und chemischen Eigenschaften – wie sie in der Luft- und Raumfahrt sowie in der Nuklearindustrie verwendet werden – sind Hochtemperatur-Vakuumöfen der Standard.

Anwendungsbereich

Es ist wichtig, den Ofen basierend auf der Endanwendung des Metalls auszuwählen.

Wenn das Ziel die Standardproduktion von Gusseisen mit Kugelgraphit ist, ist der Induktionsschmelzofen aufgrund seiner Rührfähigkeiten überlegen. Wenn das Ziel hochreine reaktive Legierungen sind, ist die hier diskutierte Technologie (Induktion) im Vergleich zur Vakuumverarbeitung wahrscheinlich unzureichend.

Die richtige Wahl für Ihre Metallurgie treffen

Um die Qualität Ihrer Gusseisen mit Kugelgraphit-Produktion zu maximieren, stimmen Sie Ihre Ofenauswahl auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Fähigkeit zur schnellen Temperaturerhöhung, um Schmelzzyklen zu verkürzen und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Qualität liegt: Verlassen Sie sich auf den elektromagnetischen Rühreffekt, um die vollständige Auflösung von FeSi und Aufkohlungsmitteln für eine fehlerfreie Struktur zu gewährleisten.

Letztendlich ist der Mittelfrequenz-Induktionsschmelzofen das definitive Werkzeug zur Umwandlung von Rohstoffen in chemisch präzises, hochwertiges Gusseisen mit Kugelgraphit.

Zusammenfassungstabelle:

| Technischer Vorteil | Schlüsselmechanismus | Betrieblicher Nutzen |

|---|---|---|

| Schnelles Aufheizen | Interne elektromagnetische Induktion | Verkürzt Schmelzzyklen und erhöht den Durchsatz |

| Thermische Präzision | Granulare Energiezufuhrkontrolle | Hält strenge Temperaturbereiche für metallurgische Qualität ein |

| Homogenisierung | Natürliches elektromagnetisches Rühren | Gewährleistet gleichmäßige Auflösung von Aufkohlungsmitteln und Ferrosilicium |

| Chemische Stabilität | Kontinuierliche Badbewegung | Eliminiert Legierungssegregation für konsistente mechanische Eigenschaften |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Möchten Sie Ihre Gusseisen mit Kugelgraphit-Produktion optimieren oder spezielle Hochtemperaturverfahren untersuchen? Mit Experten-F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie fortschrittliche Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Ob Sie das schnelle Rühren eines Induktionsverfahrens oder die absolute Reinheit einer Vakuumumgebung benötigen, unser technisches Team steht bereit, die perfekte Lösung für Ihr Labor oder Ihre Gießerei zu liefern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Materialqualität verbessern kann.

Visuelle Anleitung

Referenzen

- Anna Regordosa, Jacques Lacaze. Shrinkage Defect in Thermal Analysis Cups of Low and High-Silicon Spheroidal Graphite Cast Irons. DOI: 10.1007/s40962-025-01731-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt die Wechselstromversorgung zum Betrieb des Induktionserhitzers bei? Entdecken Sie effizientes, kontaktloses Erhitzen

- Welche Materialien werden typischerweise im Vakuuminduktionsschmelzen verarbeitet? Erreichen Sie hochreine Metalle für extreme Anwendungen

- Welche Metallarten können in einem Vakuumgießofen verarbeitet werden? Entdecken Sie Hochleistungsmetallverarbeitungslösungen

- Was sind die Hauptunterschiede zwischen VIM- und AM-Öfen? Wählen Sie die richtige Schmelztechnologie für Ihre Metalle

- Warum sind Induktionsöfen bei der Legierungsherstellung so beliebt? Erzielen Sie überragende Legierungshomogenität und Effizienz

- Was ist die Rolle der Steuerungsschaltung in einem Induktionserhitzer? Erschließen Sie Präzision und Effizienz in Ihrem Erwärmungsprozess

- Welche Vorteile bieten Rührmechanismen in Induktionsschmelzöfen? Erreichen Sie überlegene metallurgische Kontrolle

- Was ist die Funktion eines VIM-Ofens für DP-Stahl? Meisterguss mit hoher Reinheit und chemischer Präzision