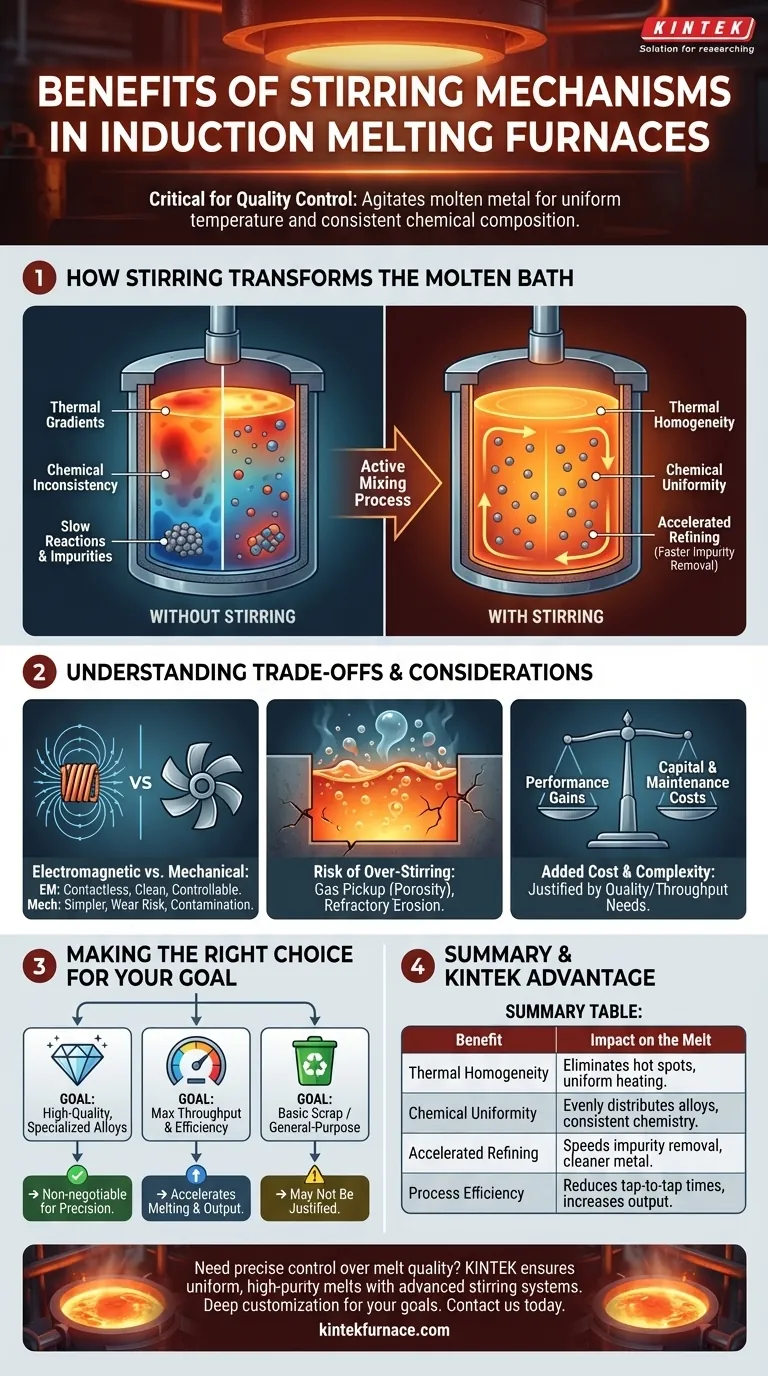

Im Wesentlichen sind Rührmechanismen entscheidend für die Qualitätskontrolle beim Induktionsschmelzen. Sie rühren das geschmolzene Metall um, um sicherzustellen, dass das Endprodukt eine gleichmäßige Temperatur und eine konsistente chemische Zusammensetzung aufweist. Dieser aktive Mischprozess ist der Schlüssel zur Entfernung von Verunreinigungen und zur Schaffung einer homogenen, hochwertigen Schmelze.

Das Rühren ist nicht nur eine Hilfsfunktion; es ist ein Kernprozess, der das Induktionsschmelzen von einfachem Erhitzen zu präziser metallurgischer Raffination erhebt. Durch die aktive Steuerung des Schmelzbades erhalten Sie direkte Kontrolle über die endgültigen Materialeigenschaften, die Konsistenz und die gesamte Betriebseffizienz.

Wie das Rühren das Schmelzbad verändert

Ein Induktionsofen schmilzt Metall mit starken Magnetfeldern, aber dieser Prozess kann zu Inkonsistenzen innerhalb des Schmelzbades führen. Ein Rührmechanismus korrigiert diese Probleme und sorgt für ein gleichmäßiges und vorhersehbares Ergebnis.

Erreichen thermischer Homogenität

Induktionsströme können "Hot Spots" in der Schmelze erzeugen, was zu erheblichen Temperaturschwankungen führt. Das Rühren erzwingt die Zirkulation des gesamten Schmelzbades.

Diese Zirkulation eliminiert thermische Gradienten und stellt sicher, dass die gesamte Schmelze eine einzige, gleichmäßige Temperatur hat. Dies verhindert lokale Überhitzung, die Legierungen beschädigen kann, und vermeidet unterkühlte Zonen, die den Prozess verlangsamen können.

Sicherstellung chemischer Gleichmäßigkeit

Beim Hinzufügen von Legierungen zu einer Schmelze können diese sich leicht in einem Bereich konzentrieren. Ohne ordnungsgemäßes Mischen weist das endgültige Gussprodukt inkonsistente Eigenschaften auf.

Das Rühren wirkt als leistungsstarker, integrierter Mischer. Es verteilt alle Legierungselemente schnell und gleichmäßig im geschmolzenen Metall und garantiert, dass die endgültige Chemie konsistent ist und präzise Spezifikationen erfüllt.

Beschleunigung metallurgischer Reaktionen

Die Metallraffination beinhaltet Reaktionen zwischen dem Schmelzbad und der Schlacke, um Verunreinigungen zu entfernen. Die Geschwindigkeit dieser Reaktionen hängt vom Kontakt zwischen den Materialien ab.

Das Rühren erhöht die Kontaktfläche zwischen Metall und Schlacke dramatisch, was die Entfernung von Oxiden und anderen Verunreinigungen beschleunigt. Dies führt zu saubererem Metall und kann die gesamten Zykluszeiten erheblich verkürzen.

Abwägung von Kompromissen und Überlegungen

Obwohl sehr vorteilhaft, ist die Integration eines Rührmechanismus eine Entscheidung, die das Abwägen von Leistungsgewinnen mit praktischen Realitäten beinhaltet.

Elektromagnetisches vs. mechanisches Rühren

Die beiden primären Methoden sind elektromagnetisch und mechanisch. Elektromagnetisches Rühren verwendet niederfrequente Magnetfelder, um Bewegung ohne physischen Kontakt zu induzieren, was einen sauberen und steuerbaren Betrieb bietet.

Mechanisches Rühren verwendet ein physisches Rührwerk, das oft einfacher zu implementieren ist, aber eine Komponente einführt, die Verschleiß unterliegt und eine potenzielle Kontaminationsquelle sein kann, wenn sie nicht korrekt gehandhabt wird.

Das Risiko des Über-Rührens

Mehr ist nicht immer besser. Übermäßiges oder zu turbulentes Rühren kann negative Folgen haben.

Es kann die Gasaufnahme aus der Atmosphäre erhöhen, was zu Porositätsfehlern im Endprodukt führt. Es kann auch die Erosion der feuerfesten Auskleidung des Ofens beschleunigen, was die Wartungskosten und Ausfallzeiten erhöht. Ziel ist immer eine kontrollierte, bewusste Bewegung.

Zusätzliche Kosten und Komplexität

Ein spezielles Rührsystem erhöht die anfänglichen Investitionskosten des Ofens. Es führt auch eine weitere Ebene der Steuerung und potenziellen Wartung in den Betrieb ein.

Die Entscheidung, ein solches System einzuschließen, muss durch den Bedarf an höherwertigen Legierungen, verbesserter Konsistenz oder den dadurch ermöglichten Durchsatzgewinnen gerechtfertigt sein.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Notwendigkeit eines Rührmechanismus vollständig von Ihren Betriebszielen und den von Ihnen produzierten Materialien ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, spezialisierter Legierungen liegt: Ein Rührmechanismus ist unerlässlich, um die erforderliche chemische Homogenität und Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Effizienz liegt: Das Rühren beschleunigt das Schmelzen und Raffinieren, reduziert die Zykluszeiten und erhöht die Gesamtleistung Ihres Ofens.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Basisschrott für allgemeine Gussteile liegt: Die zusätzlichen Kosten eines Rührsystems sind möglicherweise nicht gerechtfertigt, wenn geringfügige Abweichungen in Chemie und Temperatur akzeptabel sind.

Indem Sie Ihre metallurgischen Anforderungen verstehen, können Sie feststellen, ob ein Rührmechanismus ein notwendiges Werkzeug für Präzision oder eine unnötige Komplexität ist.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Schmelze |

|---|---|

| Thermische Homogenität | Eliminiert Hot Spots und Temperaturgradienten für gleichmäßiges Erhitzen. |

| Chemische Gleichmäßigkeit | Verteilt Legierungselemente gleichmäßig für eine konsistente Endchemie. |

| Beschleunigte Raffination | Beschleunigt die Entfernung von Verunreinigungen durch Erhöhung des Metall-Schlacke-Kontakts. |

| Prozesseffizienz | Reduziert die Zykluszeiten und erhöht den Gesamtdurchsatz des Ofens. |

Benötigen Sie präzise Kontrolle über Ihre Schmelzqualität und Effizienz? Bei KINTEK verstehen wir, dass die Erzielung einer gleichmäßigen, hochreinen Schmelze entscheidend für die Herstellung fortschrittlicher Legierungen ist. Unser Fachwissen in Hochtemperatur-Ofenlösungen, einschließlich fortschrittlicher Induktionsschmelzsysteme mit präzise gesteuerten Rührmechanismen, stellt sicher, dass Sie die metallurgischen Ergebnisse erhalten, die Sie benötigen. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um eine Ofenlösung zu entwickeln, die perfekt zu Ihrem spezifischen Material und Ihren Produktionszielen passt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Schmelzprozess verbessern können. Nehmen Sie Kontakt mit unseren Experten auf

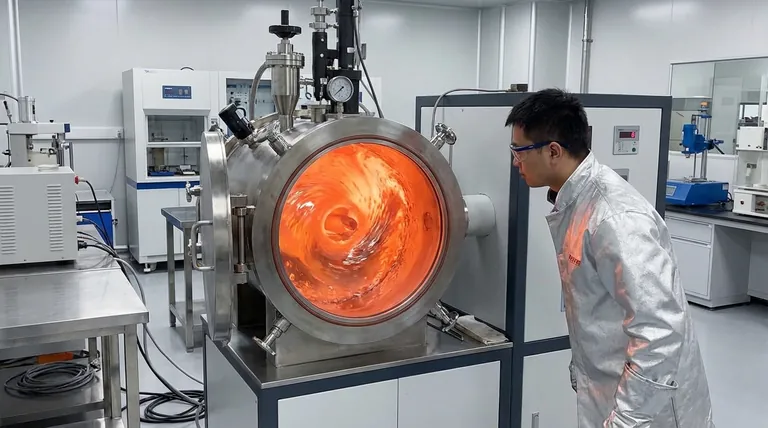

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche technischen Vorteile bietet ein Vakuumlichtbogenofen? Beherrschung der Reinheit von schwefellegiertem Kupfer

- Wie hält der IGBT-Induktionsschmelzofen eine konstante Ausgangsleistung aufrecht? Erzielen Sie schnelleres, effizienteres Schmelzen

- Wie verbessert Vakuuminduktionsschmelzen die Kontrolle über aktive Elemente? Erzielen Sie präzise Legierungschemie mit VIM

- Welche Industrien verwenden typischerweise Vakuumgießöfen und für welche Anwendungen? Entdecken Sie die wichtigsten Einsatzgebiete in der Luft- und Raumfahrt, der Medizintechnik und darüber hinaus

- Wofür wird ein Induktionsofen verwendet? Sauberes, effizientes Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsofens bei der Siliziumstahlherstellung? Unübertroffene Reinheit erzielen

- Was sind die fünf Haupteinsatzgebiete von Induktionsschmelzöfen? Erschließen Sie präzises Schmelzen für hochwertige Metalle

- Welche Faktoren sollten bei der Auswahl eines Graphittiegels für einen Induktionsofen berücksichtigt werden? Gewährleistung der Schmelzreinheit und Sicherheit