Im Kern ist die Wechselstromversorgung (AC) der grundlegende Antrieb für den gesamten Induktionserhitzungsprozess. Ihre wechselnde Natur erzeugt das sich ständig ändernde Magnetfeld in der Arbeitsspule. Ohne Wechselstrom wäre das Magnetfeld statisch, und es würde keine Erwärmung stattfinden.

Die Funktion der Stromversorgung besteht nicht nur darin, Energie zu liefern, sondern den Wechselstrom bereitzustellen, den ein Oszillatorschaltkreis dann verwendet, um ein hochfrequentes, dynamisches Magnetfeld zu erzeugen. Dieses Feld, nicht der direkte elektrische Kontakt, ist die eigentliche Quelle der induzierten Wärme.

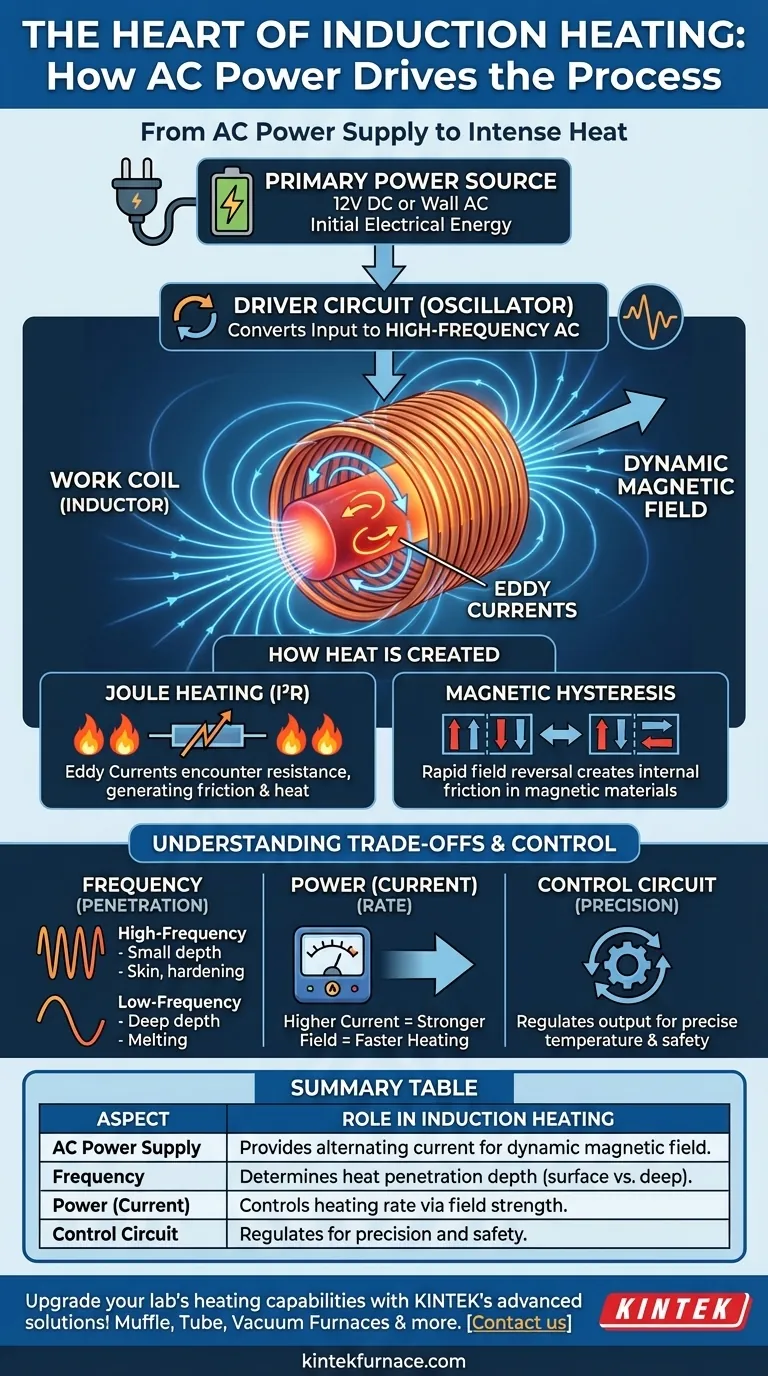

Von der Stromquelle zum Magnetfeld

Um das System zu verstehen, müssen wir den Energiefluss von seiner Quelle bis zur endgültigen Wirkung verfolgen. Die „AC-Stromversorgung“ in einem Induktionserhitzer ist oft ein mehrstufiges System.

Die ursprüngliche Energiequelle

Der Prozess beginnt mit einer primären Stromquelle, die die rohe elektrische Energie liefert. In vielen DIY- oder kleineren Systemen kann dies eine Hochstrom-DC-Versorgung sein, wie eine 12-V-Powerbank oder ein AC-DC-Wandler, der an die Steckdose angeschlossen ist.

Die Rolle des Treiberkreises

Dies ist das Herzstück der Elektronik. Ein Treiber- oder Oszillatorschaltkreis nimmt die Eingangsleistung (ob DC oder niederfrequenter Wechselstrom) auf und wandelt sie in einen hochfrequenten Wechselstrom um. Diese Umwandlung ist der kritischste Schritt.

Erzeugung des dynamischen Feldes

Dieser hochfrequente Wechselstrom wird dann der Arbeitsspule zugeführt. Während der Strom seine Richtung durch die Spule schnell ändert, erzeugt er ein starkes und sich schnell aufbauendes und umkehrendes Magnetfeld im Raum innerhalb und um die Spule.

Wie das Magnetfeld Wärme erzeugt

Die Magie der Induktionserhitzung liegt in der Wechselwirkung zwischen diesem dynamischen Magnetfeld und dem leitfähigen Werkstück.

Induzieren von Wirbelströmen

Wenn ein leitfähiges Material (wie Stahl oder Kupfer) in die Spule gelegt wird, induziert das fluktuierende Magnetfeld kleine, kreisförmige Stromflüsse innerhalb des Metalls selbst. Diese werden als Wirbelströme bezeichnet.

Das Prinzip des Widerstands (Joulesche Wärme)

Alle Materialien, selbst ausgezeichnete Leiter, weisen einen gewissen inneren elektrischen Widerstand auf. Wenn die induzierten Wirbelströme durch das Werkstück wirbeln, stoßen sie auf diesen Widerstand, erzeugen Reibung und erzeugen intensive Wärme, ein Prinzip, das als I²R- oder Joulesche Wärme bekannt ist.

Magnetische Hystereseverluste

Bei magnetischen Materialien wie Eisen und Stahl gibt es einen zusätzlichen Erwärmungseffekt. Die schnelle Umkehrung des Magnetfeldes zwingt die magnetischen Domänen im Material, ihre Ausrichtung schnell zu ändern, was innere Reibung und damit mehr Wärme erzeugt.

Verständnis der Kompromisse und Steuerung

Einfach nur Wärme zu erzeugen, reicht nicht aus; sie muss kontrolliert werden. Die Eigenschaften des Wechselstroms bestimmen direkt den Erwärmungseffekt.

Warum die Frequenz wichtig ist

Die Frequenz des Wechselstroms bestimmt, wie tief die Wärme in das Material eindringt. Höhere Frequenzen (z. B. >100 kHz) verursachen einen „Skin-Effekt“, der die Wärme auf die Oberfläche konzentriert, was ideal zum Einsatzhärten ist. Niedrigere Frequenzen dringen tiefer ein, besser zum Schmelzen oder Durchwärmen.

Die Bedeutung der Leistung (Stromstärke)

Die Leistung der Versorgung, insbesondere ihre Fähigkeit, hohe Ströme zu liefern, bestimmt die Erwärmungsrate. Ein stärkerer Strom in der Spule erzeugt ein intensiveres Magnetfeld, das größere Wirbelströme induziert und das Werkstück viel schneller erwärmt.

Die Notwendigkeit eines Regelkreises

Eine einfache Stromversorgung und Spule sind ineffizient und gefährlich. Ein Regelkreis ist unerlässlich, um die Frequenz und die Ausgangsleistung zu regeln, oft unter Verwendung von Rückmeldungen von Temperatursensoren, um präzise Heizprofile aufrechtzuerhalten und Schäden am Werkstück oder am Heizer selbst zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auslegung des Leistungs- und Steuerungssystems wird vollständig von der zu erledigenden Heizaufgabe bestimmt.

- Wenn Ihr Hauptaugenmerk auf schneller Oberflächenhärtung liegt: Sie benötigen ein System, das in der Lage ist, einen hochfrequenten Wechselstrom (100 kHz - 400 kHz) zu liefern, um den Erwärmungseffekt auf der Oberfläche des Materials zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen eines großen Metallvolumens liegt: Sie benötigen ein System mit sehr hoher Leistung, das bei einer niedrigeren Frequenz (1 kHz - 20 kHz) arbeitet, um eine tiefe und gründliche Energieeindringung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung für das Löten liegt: Ihr System muss einem ausgeklügelten Regelkreis mit Rückmeldesensoren Vorrang vor reiner Leistung geben, um eine stabile, spezifische Temperatur aufrechtzuerhalten.

Letztendlich sind die Stromversorgung und ihr Regelkreis nicht nur Komponenten; sie sind die Instrumente, mit denen Sie die unsichtbare Kraft des Elektromagnetismus präzise steuern.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Induktionserhitzung |

|---|---|

| AC-Stromversorgung | Liefert Wechselstrom zur Erzeugung eines dynamischen Magnetfeldes in der Spule, unerlässlich für die Induktion von Wärme ohne direkten Kontakt. |

| Frequenz | Bestimmt die Eindringtiefe der Wärme: hohe Frequenz für Oberflächenerwärmung (z. B. Härten), niedrige Frequenz für tiefe Erwärmung (z. B. Schmelzen). |

| Leistung (Stromstärke) | Steuert die Erwärmungsrate: Höherer Strom induziert stärkere Magnetfelder und schnellere Erwärmung durch größere Wirbelströme. |

| Regelkreis | Regelt Frequenz und Ausgangsleistung und nutzt Rückmeldungen für präzise Temperaturkontrolle und Sicherheit bei Anwendungen wie Löten oder Härten. |

Verbessern Sie die Heizfähigkeiten Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassung stellt sicher, dass unsere Lösungen perfekt zu Ihren einzigartigen experimentellen Anforderungen passen, sei es zum Einsatzhärten, Schmelzen oder Löten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheiztechnologien Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer