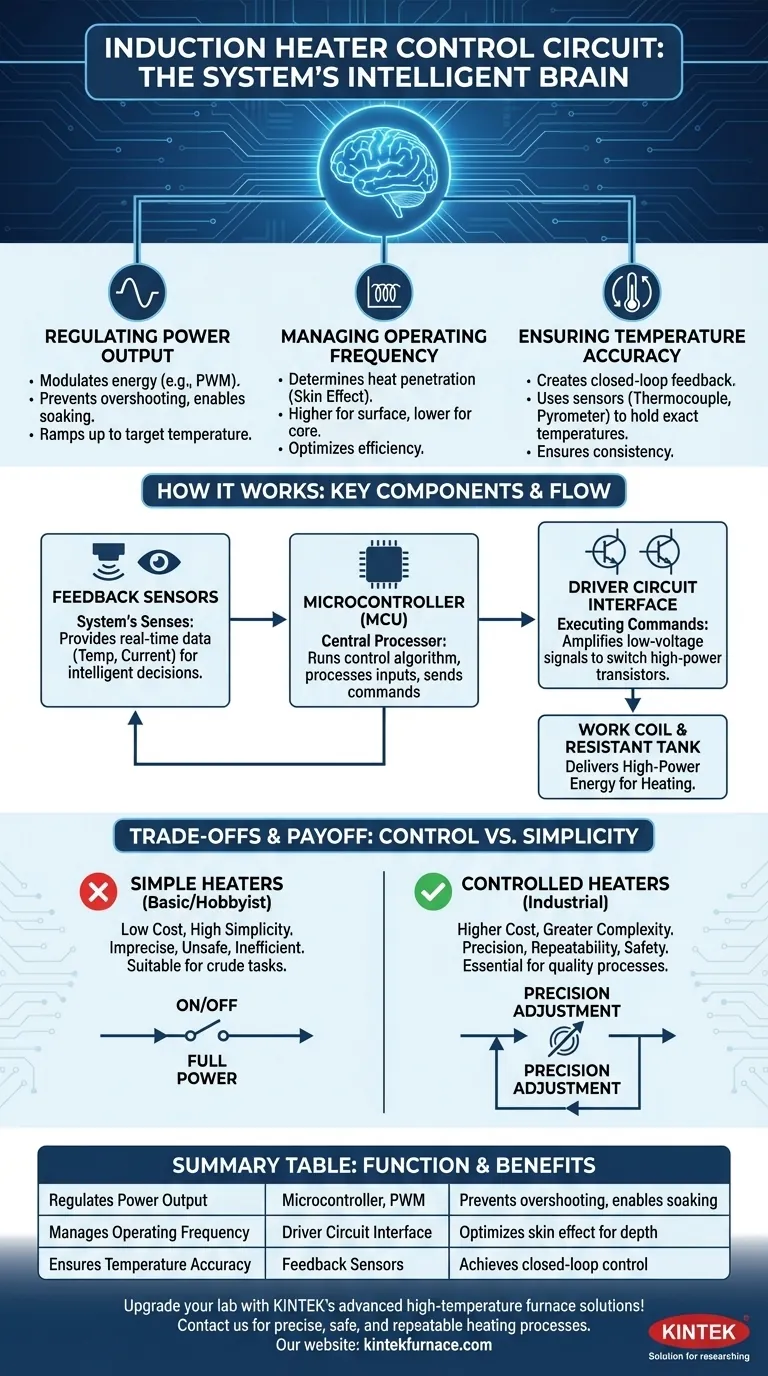

In einem Induktionserhitzer fungiert die Steuerungsschaltung als das intelligente Gehirn des Systems. Sie ist die Entscheidungszentrale, die den gesamten Erwärmungsprozess durch die Verwaltung der Ausgangsleistung, der Betriebsfrequenz und der Werkstücktemperatur regelt. Mithilfe von Komponenten wie Mikrocontrollern und Rückkopplungssensoren nimmt sie kontinuierliche Anpassungen in Echtzeit an der Treiberschaltung vor, um sicherzustellen, dass der Erhitzer für eine bestimmte Aufgabe präzise wie erforderlich arbeitet.

Die Rohleistung eines Induktionserhitzers ist ohne Präzision unwirksam. Die grundlegende Rolle der Steuerungsschaltung besteht darin, diese Leistung in einen wiederholbaren, effizienten und sicheren Industrieprozess umzuwandeln, indem sie ständig die Bedingungen überwacht und die Leistung anpasst.

Die Kernfunktionen der Steuerungsschaltung

Ein Induktionserhitzer ohne Steuerung ist wie ein Auto, bei dem das Gaspedal durchgedrückt ist – leistungsstark, aber gefährlich unpräzise. Die Steuerungsschaltung sorgt für die notwendige Finesse, indem sie als Befehlsebene zwischen der Absicht des Benutzers und der Hochleistungsausgabe fungiert.

Regulierung der Ausgangsleistung

Nicht jede Aufgabe erfordert 100 % der verfügbaren Leistung des Erhitzers. Die Steuerungsschaltung moduliert die an die Arbeitsspule abgegebene Energie, oft unter Verwendung von Techniken wie der Pulsweitenmodulation (PWM).

Dies ist entscheidend, um langsam eine Zieltemperatur zu erreichen, ohne diese zu überschreiten, oder um eine bestimmte Temperatur über einen längeren Zeitraum aufrechtzuerhalten, ein Prozess, der als „Halten“ (Soaking) bezeichnet wird.

Verwaltung der Betriebsfrequenz

Die Frequenz des Wechselmagnetfeldes bestimmt, wie tief die Wärme in ein leitfähiges Material eindringt – ein Phänomen, das als „Skin-Effekt“ bekannt ist.

Höhere Frequenzen konzentrieren die Wärme nahe der Oberfläche, ideal zum Einsatzhärten. Niedrigere Frequenzen dringen tiefer ein und eignen sich zum Erwärmen großer Knüppel bis zum Kern. Die Steuerungsschaltung stellt die optimale Frequenz für die jeweilige Aufgabe ein und hält diese aufrecht und stimmt das System auf maximale elektrische Effizienz ab.

Gewährleistung der Temperaturgenauigkeit

Dies ist vielleicht die kritischste Funktion für industrielle Anwendungen. Die Steuerungsschaltung erstellt ein geschlossenes Rückkopplungssystem, um exakte Temperaturen zu erreichen und zu halten.

Sie verwendet einen Sensor, wie ein Thermoelement, das das Teil berührt, oder ein berührungsloses Infrarotpyrometer, um die tatsächliche Temperatur des Werkstücks zu messen. Anschließend vergleicht sie diesen Messwert mit dem gewünschten Sollwert und passt die Ausgangsleistung automatisch an, um jede Abweichung zu beseitigen und so eine perfekte Genauigkeit zu gewährleisten.

Wie die Steuerungsschaltung funktioniert: Schlüsselkomponenten

Die Steuerungsschaltung erreicht ihre Ziele durch das koordinierte Zusammenspiel mehrerer wichtiger elektronischer Komponenten.

Der Mikrocontroller: Der zentrale Prozessor

Das Herzstück jeder modernen Steuerungsschaltung ist ein Mikrocontroller (MCU) oder ein ähnlicher digitaler Prozessor. Diese Komponente führt den Steuerungsalgorithmus aus – die Software, die das Verhalten des Erhitzers bestimmt.

Der MCU verarbeitet Eingaben vom Benutzer (z. B. Zieltemperatur, Heizzeit) und von Rückkopplungssensoren. Basierend auf diesen Daten berechnet er die notwendigen Anpassungen und sendet Befehle an die Treiberschaltung.

Rückkopplungssensoren: Die Sinne des Systems

Sensoren liefern die Echtzeitdaten, die der Mikrocontroller benötigt, um intelligente Entscheidungen zu treffen. Ohne sie arbeitet das System „offener Regelkreis“ oder „im Blindflug“.

Zu den gängigen Sensoren gehören Thermoelemente zur direkten Temperaturmessung und Infrarotpyrometer zur berührungslosen Messung. Stromsensoren können auch verwendet werden, um den Stromverbrauch zu überwachen und das System vor Überlastungen zu schützen.

Die Treiberschaltungsschnittstelle: Ausführung von Befehlen

Die Steuerungsschaltung verarbeitet nicht direkt die hohe Leistung, die an die Arbeitsspule gesendet wird. Stattdessen sendet sie Niederspannungs-Logiksignale an eine Treiberschaltung.

Die Treiberschaltung fungiert als Vermittler und verstärkt diese kleinen Signale, um die Hochleistungstransistoren (wie IGBTs oder MOSFETs), die Kilowatt an Energie an den Resonanzkreis und die Arbeitsspule liefern, präzise zu schalten.

Die Abwägungen verstehen: Steuerung vs. Einfachheit

Der Grad der Steuerung in einem Induktionserhitzer stellt einen direkten Kompromiss zwischen Kosten, Komplexität und Leistungsfähigkeit dar.

Die Kosten der Komplexität

Eine hochentwickelte Steuerungsschaltung mit einem Mikrocontroller, einer Benutzeroberfläche und mehreren Sensoren erhöht die Kosten und die technische Komplexität des Systems erheblich. Dies erfordert sowohl fortschrittliche Hardware als auch eine robuste Softwareentwicklung.

Die Grenzen einfacher Erhitzer

Viele einfache Induktionserhitzer für Hobbyanwendungen (oft basierend auf einem einfachen „ZVS“- oder Nullspannungsschalt-Treiber) verfügen nicht über eine echte Steuerungsschaltung. Sie sind im Wesentlichen „Ein/Aus“-Geräte, die mit voller Leistung laufen.

Obwohl diese Erhitzer billig und einfach zu bauen sind, sind sie unpräzise, potenziell unsicher und ineffizient. Sie eignen sich für grobe Aufgaben wie das Schmelzen von Metall in einem Tiegel, können aber keine kontrollierten Prozesse wie die Wärmebehandlung durchführen.

Der Lohn: Präzision und Wiederholbarkeit

Für jede ernsthafte industrielle Anwendung – wie Löten, Schmieden oder Glühen – ist eine hochwertige Steuerungsschaltung nicht verhandelbar.

Sie garantiert, dass jedes Teil mit genau demselben thermischen Profil erwärmt wird, was eine gleichbleibende Qualität und vorhersagbare Ergebnisse gewährleistet. Darüber hinaus ermöglicht sie wichtige Sicherheitsverriegelungen, wie das Abschalten bei Übertemperatur oder das Erkennen eines fehlenden Werkstücks.

Die richtige Wahl für Ihr Ziel treffen

Der erforderliche Grad an Steuerung wird ausschließlich durch die Anforderungen Ihrer Anwendung an Präzision, Sicherheit und Wiederholbarkeit bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Erhitzen oder Schmelzen für Hobbyprojekte liegt: Eine einfache, ungesteuerte Treiberschaltung kann für Ihre Bedürfnisse ausreichend und kostengünstig sein.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren industriellen Prozessen wie Löten oder Wärmebehandlung liegt: Eine hochentwickelte Steuerungsschaltung mit geschlossener Temperaturrückkopplung ist für die Qualitätskontrolle und Sicherheit absolut unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz über verschiedene Teilegrößen und Materialien hinweg liegt: Eine Steuerungsschaltung, die die Betriebsfrequenz anpassen und den Resonanzkreis abstimmen kann, liefert die beste Leistung und den geringsten Energieverbrauch.

Letztendlich ist die Steuerungsschaltung das, was eine rohe Energiequelle in ein präzises und zuverlässiges Fertigungswerkzeug verwandelt.

Zusammenfassungstabelle:

| Funktion | Schlüsselkomponenten | Vorteile |

|---|---|---|

| Reguliert die Ausgangsleistung | Mikrocontroller, PWM | Verhindert Überschwingen, ermöglicht Halten |

| Verwaltet die Betriebsfrequenz | Treiberschaltungsschnittstelle | Optimiert den Skin-Effekt für Materialtiefe |

| Gewährleistet Temperaturgenauigkeit | Rückkopplungssensoren (z. B. Thermoelemente) | Ermöglicht geschlossene Regelung für Konsistenz |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir vielfältigen Laboren Präzisionswerkzeuge wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für effiziente, sichere und wiederholbare Prozesse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Erwärmungsanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht