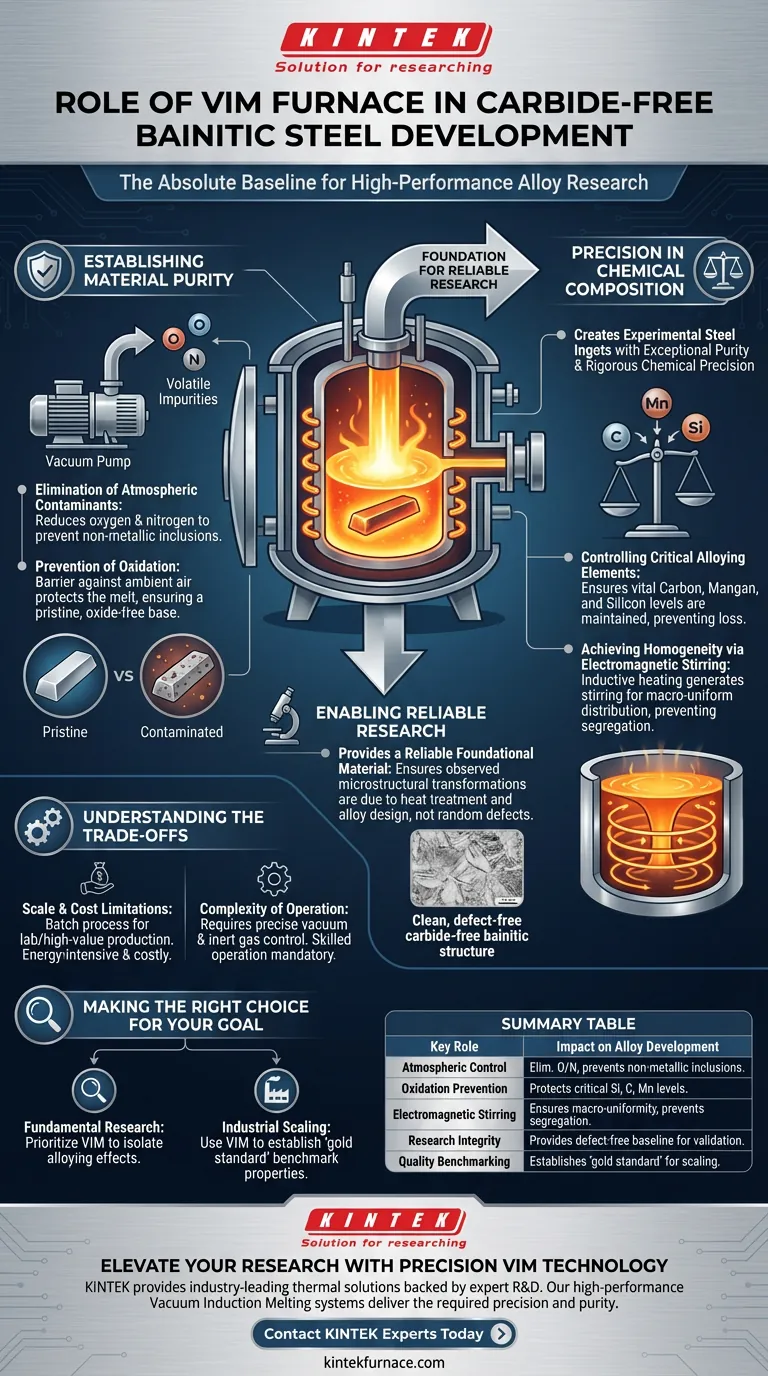

Der Vakuuminduktionsofen (VIM) dient als absolute Grundlage für die Entwicklung von Hochleistungs-karbidfreiem bainitischem Stahl. Seine Hauptfunktion besteht darin, experimentelle Stahlbarren mit außergewöhnlicher Reinheit und strenger chemischer Präzision herzustellen und Variablen zu eliminieren, die die Forschung an mikrostrukturellen Umwandlungen andernfalls beeinträchtigen würden.

Kernbotschaft Der VIM-Ofen schafft eine kontrollierte Vakuumumgebung, die Verunreinigungselemente wie Sauerstoff und Stickstoff minimiert und gleichzeitig den oxidativen Verlust kritischer Legierungselemente verhindert. Dies stellt sicher, dass der experimentelle Stahl die exakte chemische Zusammensetzung aufweist, die zur Validierung nachfolgender Wärmebehandlungs- und mikrostruktureller Studien erforderlich ist.

Herstellung von Materialreinheit

Eliminierung atmosphärischer Verunreinigungen

Die unmittelbarste Rolle des VIM-Ofens ist die Entfernung flüchtiger Verunreinigungen. Durch den Betrieb im Vakuum reduziert das System effektiv die Anwesenheit von Sauerstoff und Stickstoff im geschmolzenen Stahl.

Hohe Konzentrationen dieser gasförmigen Elemente können zur Bildung nichtmetallischer Einschlüsse führen. Diese Einschlüsse wirken als Spannungskonzentratoren, die die wahren mechanischen Eigenschaften der untersuchten bainitischen Struktur verschleiern können.

Verhinderung von Oxidation

Beim Schmelzen an der freien Luft reagiert geschmolzener Stahl mit der Atmosphäre. Der VIM-Ofen bietet eine Barriere gegen Oxidation und schützt die Schmelze vor der Umgebungsluft.

Dies ist entscheidend, da Oxidation Schlacke und Verunreinigungen einführt, die die Qualität des Stahls beeinträchtigen. Ein makelloses, oxidfreies Basismaterial ist für die Entwicklung von Hochleistungslegierungen unerlässlich.

Präzision der chemischen Zusammensetzung

Kontrolle kritischer Legierungselemente

Karbidfreier bainitischer Stahl beruht auf einem empfindlichen Gleichgewicht von Legierungselementen, insbesondere Kohlenstoff, Mangan und Silizium.

Silizium ist in dieser Legierungsklasse besonders wichtig, um die Karbidabscheidung zu unterdrücken. Der VIM-Ofen stellt sicher, dass diese Elemente nicht durch Oxidation oder Verdampfung verloren gehen, und garantiert so, dass der endgültige Barren dem theoretischen Design entspricht.

Erreichung der Homogenität durch elektromagnetisches Rühren

Ein deutlicher Vorteil der Induktionserwärmung ist die Erzeugung von elektromagnetischem Rühren im Schmelzbad.

Diese natürliche Agitation fördert eine makro-uniforme Verteilung aller Zusätze. Sie stellt sicher, dass die chemische Zusammensetzung im gesamten Barren konsistent ist und verhindert eine Entmischung, die zu inkonsistenten experimentellen Daten führen könnte.

Ermöglichung zuverlässiger Forschung

Die Grundlage für die mikrostrukturelle Untersuchung

Das ultimative Ziel dieser Phase ist die Untersuchung mikrostruktureller Umwandlungen. Wenn das Basismaterial chemisch ungenau oder "unrein" ist, wird die resultierende Mikrostruktur fehlerhaft sein.

Der VIM-Ofen liefert ein zuverlässiges Grundmaterial. Er stellt sicher, dass alle beobachteten Eigenschaftsänderungen auf die Wärmebehandlung und das Legierungsdesign zurückzuführen sind und nicht auf zufällige Defekte oder Verunreinigungen, die während des Schmelzens eingebracht wurden.

Verständnis der Kompromisse

Größen- und Kostenbeschränkungen

Obwohl VIM eine überlegene Qualität bietet, handelt es sich im Allgemeinen um einen Batch-Prozess, der für Labor- oder hochwertige Produktionen eingesetzt wird.

Er ist erheblich energieintensiver und kostspieliger als herkömmliche Schmelzverfahren. Für die Massenproduktion von Stählen geringerer Qualität kann dieses Präzisionsniveau abnehmende Erträge liefern, aber für die Entwicklungsforschung sind die Kosten durch die Zuverlässigkeit der Daten gerechtfertigt.

Betriebskomplexität

Die Ausrüstung erfordert eine präzise Steuerung des Vakuumniveaus und des Inertgas-Nachfüllens (oft Argon).

Jeder Bruch in der Vakuumdichtung oder ein Ausfall des Pumpsystems kann die Charge ruinieren. Dies erfordert im Vergleich zu Standard-Induktionsofen eine qualifizierte Bedienung und strenge Wartung.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt:

- Priorisieren Sie den VIM-Ofen, um Variablen zu eliminieren; die hohe Reinheit ist unerlässlich, um die Auswirkungen spezifischer Legierungselemente auf die Bainitbildung zu isolieren.

Wenn Ihr Hauptaugenmerk auf industrielle Skalierung liegt:

- Verwenden Sie VIM, um die "Goldstandard"-Benchmark-Eigenschaften zu etablieren, aber bereiten Sie sich darauf vor, sekundäre Raffinationsmethoden (wie Pfannenöfen) zu untersuchen, um diese Qualität zu geringeren Kosten für die Volumenproduktion zu approximieren.

Die Zuverlässigkeit Ihrer Legierungsentwicklungsdaten ist direkt proportional zur Reinheit Ihrer ursprünglichen Schmelze.

Zusammenfassungstabelle:

| Schlüsselrolle | Auswirkung auf die Legierungsentwicklung |

|---|---|

| Atmosphärenkontrolle | Eliminiert Sauerstoff/Stickstoff zur Verhinderung nichtmetallischer Einschlüsse. |

| Oxidationsschutz | Schützt kritische Silizium-, Kohlenstoff- und Mangangehalte. |

| Elektromagnetisches Rühren | Gewährleistet makro-uniforme Verteilung und verhindert chemische Entmischung. |

| Forschungsintegrität | Bietet eine fehlerfreie Basis für die mikrostrukturelle Validierung. |

| Qualitäts-Benchmarking | Etabliert den "Goldstandard" für die industrielle Skalierung. |

Verbessern Sie Ihre Forschung mit präziser VIM-Technologie

Lassen Sie nicht zu, dass Verunreinigungen Ihren nächsten Durchbruch in der Metallurgie beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch F&E und Fertigungsexpertise unterstützt werden. Unsere Hochleistungs-Vakuuminduktionsschmelzanlagen sind darauf ausgelegt, die chemische Präzision und Materialreinheit zu liefern, die für die Entwicklung fortschrittlicher Legierungen erforderlich sind.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, KINTEK bietet anpassbare Hochtemperatur-Laböfen, die auf Ihre spezifischen Forschungsanforderungen zugeschnitten sind.

Sind Sie bereit, die Zuverlässigkeit Ihrer experimentellen Daten zu gewährleisten? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Radhakanta Rana, Carlos García-Mateo. Design of carbide free bainitic steels for hot rolling practices. DOI: 10.1080/09500839.2024.2322552

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welcher Temperaturbereich ist für das Schmelzen und Raffinieren von 3003mod Aluminiumlegierungen erforderlich? Optimal 700–760 °C Richtlinien

- Was sind die Vorteile der Verwendung eines Vier-Lichtbogenofens für LaRu3Si2-Einkristalle? Erreichen Sie thermische Symmetrie und Wachstum

- Warum ist eine schnelle Aufheizgeschwindigkeit bei Kanalinduktionsöfen vorteilhaft? Steigern Sie Produktion & Qualität

- Was sind die Vorteile des Vakuuminduktionsschmelzens und -gießens (VIM&C) gegenüber VIM? Erzielen Sie überlegene metallurgische Qualität und Effizienz

- Warum ist eine Haltezeit von 30 Minuten in einem Vakuuminduktionsofen vor dem Guss von Fe-Mn-Si-Legierungen notwendig?

- Was sind die verschiedenen Arten von Vakuumschmelzöfen und wie schneiden sie im Vergleich ab? Wählen Sie den richtigen Ofen für Ihre metallurgischen Anforderungen

- Was sind die experimentellen Vorteile der Verwendung eines Vakuuminduktionsofens für die Forschung zur Entschwefelung von Gusseisen?

- Wie verbessert das Steuerungssystem eines Induktionsschmelzofens den Betrieb? Steigern Sie Effizienz und Präzision beim Metallschmelzen