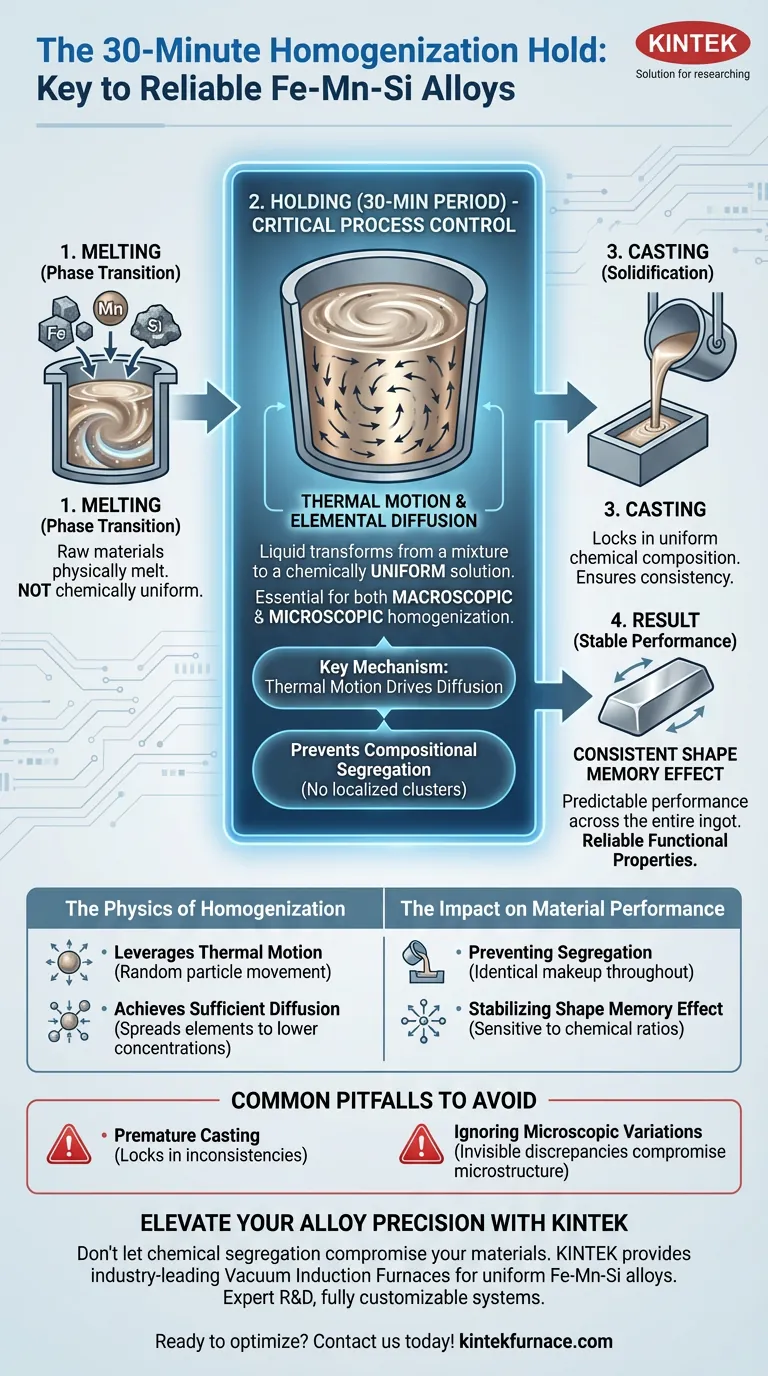

Die 30-minütige Haltezeit ist ein kritischer Prozesskontrollschritt für die chemische Homogenisierung. Sobald die Rohmaterialien für Fe-Mn-Si-Legierungen physikalisch geschmolzen sind, ermöglicht diese spezifische Dauer der thermischen Bewegung die notwendige Diffusion der Elemente im gesamten Tiegel. Das reine Schmelzen des Metalls reicht nicht aus; diese Verweilzeit stellt sicher, dass sich die Flüssigkeit vor dem Guss von einer Mischung aus Zutaten in eine chemisch einheitliche Lösung verwandelt.

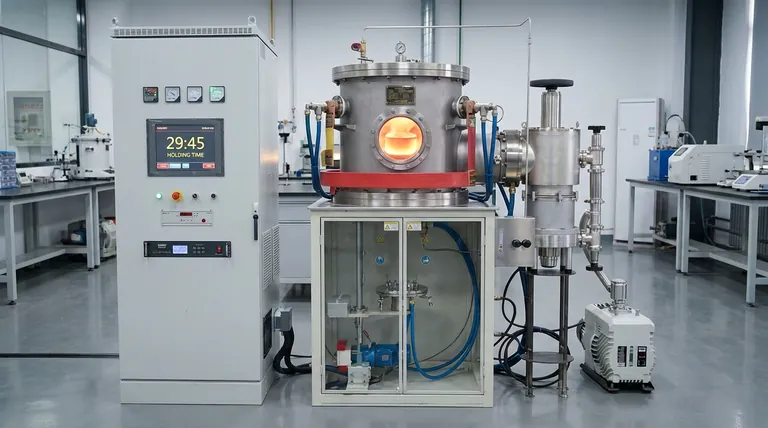

Durch das Halten der Schmelze in einem Vakuuminduktionsofen für 30 Minuten wird ausreichend Zeit für die elementare Diffusion eingeräumt. Dies gewährleistet eine konsistente Zusammensetzung sowohl auf makroskopischer als auch auf mikroskopischer Ebene, was die grundlegende Voraussetzung für eine stabile Formgedächtniseffekt-Leistung ist.

Die Physik der Homogenisierung

Nutzung der thermischen Bewegung

Schmelzen ist ein physikalischer Phasenübergang, garantiert aber keine sofortige chemische Einheitlichkeit. Selbst nachdem die Rohmaterialien flüssig geworden sind, sind die schweren und leichten Elemente möglicherweise noch nicht gleichmäßig verteilt.

Die 30-minütige Haltezeit nutzt die thermische Bewegung – die zufällige Bewegung von Teilchen, die durch Wärme angetrieben wird –, um die Legierung auf natürliche Weise zu mischen. Diese Periode ermöglicht die Stabilisierung der Kinetik der Flüssigkeit.

Erreichung ausreichender Diffusion

Diffusion ist der Mechanismus, durch den sich hohe Konzentrationen bestimmter Elemente in Bereiche geringerer Konzentration ausbreiten. Bei Fe-Mn-Si-Legierungen ist es entscheidend, sicherzustellen, dass Mangan und Silizium perfekt mit der Eisenmatrix vermischt sind.

Ohne dieses spezifische Zeitfenster bleibt der Diffusionsprozess unvollständig. Der resultierende Barren würde lokalisierte Bereiche enthalten, die reich oder arm an bestimmten Legierungselementen sind.

Auswirkungen auf die Materialleistung

Verhinderung von Zusammensetzungsentmischungen

Der Hauptgegner beim Guss komplexer Legierungen ist die Entmischung. Dies geschieht, wenn sich chemische Komponenten trennen oder verklumpen, anstatt in einer festen Lösung zu verbleiben.

Eine Haltezeit wirkt als Gegenmaßnahme zur Entmischung. Sie stellt sicher, dass die chemische Zusammensetzung der Schmelze am Boden, in der Mitte und an der Oberseite des Tiegels identisch ist, bevor der Guss beginnt.

Stabilisierung des Formgedächtniseffekts

Fe-Mn-Si-Legierungen werden für ihren Formgedächtniseffekt geschätzt, eine funktionelle Eigenschaft, die sehr empfindlich auf chemische Verhältnisse reagiert.

Wenn die Zusammensetzung auf mikroskopischer oder makroskopischer Ebene schwankt, variiert die Fähigkeit des Materials, in seine ursprüngliche Form zurückzukehren, unvorhersehbar über den Barren hinweg. Homogenität stellt sicher, dass jeder Abschnitt des gegossenen Metalls unter Belastung konsistent funktioniert.

Häufige Fallstricke zu vermeiden

Das Risiko eines vorzeitigen Gusses

Ein häufiger Fehler beim Vakuuminduktionsschmelzen ist die Annahme, dass "flüssig" gleich "bereit" bedeutet. Ein sofortiger Guss nach dem Schmelzen der Charge ist ein kritischer Fehler.

Das überstürzte Ausführen dieses Schritts führt zu chemischen Inkonsistenzen. Sobald das Metall in der Form erstarrt ist, wird jede vorhandene Entmischung in der Schmelze permanent, was zu einer hohen Ausschussrate für die Endkomponenten aufgrund unzuverlässiger Leistung führt.

Ignorieren mikroskopischer Variationen

Es ist möglich, dass eine Legierung mit bloßem Auge gemischt erscheint und dennoch unter mikroskopischer Entmischung leidet.

Der 30-Minuten-Standard ist speziell darauf ausgelegt, diese unsichtbaren Diskrepanzen zu beheben. Er bietet die notwendige Einweichzeit, um Zusammensetzungsgradienten aufzulösen, die andernfalls die Mikrostruktur der fertigen Legierung beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe-Mn-Si-Legierungsgüsse zu maximieren, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Halten Sie strikt an der 30-minütigen Haltezeit fest, um sicherzustellen, dass Zusammensetzungsentmischungen vor dem Guss eliminiert werden.

- Wenn Ihr Hauptaugenmerk auf funktioneller Leistung liegt: Priorisieren Sie die Homogenität der Schmelze, um sicherzustellen, dass der Formgedächtniseffekt über den gesamten Barren hinweg konsistent ist.

Einheitliche Chemie ist die absolute Voraussetzung für vorhersagbares physikalisches Verhalten bei Funktionslegierungen.

Zusammenfassungstabelle:

| Prozessphase | Primärer Mechanismus | Kernziel |

|---|---|---|

| Schmelzen | Phasenübergang | Umwandlung von Fest zu Flüssig |

| Halten (30 min) | Thermische Diffusion | Makroskopische & mikroskopische Homogenisierung |

| Gießen | Erstarrung | Fixierung einer einheitlichen chemischen Zusammensetzung |

| Ergebnis | Formgedächtnisstabilität | Konsistente Materialleistung über den Barren hinweg |

Verbessern Sie Ihre Legierungspräzision mit KINTEK

Lassen Sie nicht zu, dass chemische Entmischungen Ihre Materialien beeinträchtigen. KINTEK bietet branchenführende Vakuuminduktionsöfen, die für die anspruchsvollen Anforderungen der Produktion von Funktionslegierungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir vollständig anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, um sicherzustellen, dass Ihre Fe-Mn-Si-Legierungen jedes Mal perfekte Homogenität und zuverlässige Formgedächtniseffekte erzielen.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Haojie Niu, Chengxin Lin. Study on the Effect of Solid Solution Treatment on the Bending Fatigue Property of Fe-Mn-Si Shape Memory Alloys. DOI: 10.3390/met14040441

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Superlegierung K439B? Sicherstellung hochreiner Gießergebnisse

- Wie funktioniert das Vakuumlichtbogenschmelzverfahren? Erzielung hochreiner Metalle für anspruchsvolle Anwendungen

- Wie wirkt sich der Induktionsschmelzprozess physikalisch auf Metalle aus? Erzielen Sie saubere, homogene Schmelzen mit Präzision

- Was ist Induktionsschweißen und wie wird es durchgeführt? Entdecken Sie Hochgeschwindigkeits-Kontaktloses Schweißen für Metalle und Kunststoffe

- Warum ist die Ausbeute bei der induktiven Verdampfung signifikant höher als bei der Widerstandsheizung? Maximieren Sie Ihre Verdampfungsrate

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) bei der Vorbereitung von Ni-W-Co-Ta-Legierungen? Gewährleistung von hoher Reinheit und Präzision

- Warum ist ein Vakuumlichtbogenofen mit einer Kippfunktion zum Schmelzen von TixNbMoTaW ausgestattet? Erzielung von Legierungshomogenität

- Welche technologischen Vorteile bieten moderne Induktionsschmelzanlagen? Erschließen Sie überlegene metallurgische Qualität & Effizienz