Das Vakuumlichtbogenschmelzen (VLM, engl. Vacuum Arc Melting, VAM) ist ein sekundäres Raffinationsverfahren zur Herstellung von Metallen und Legierungen mit außergewöhnlicher Reinheit und struktureller Integrität. Es funktioniert, indem ein energiereicher elektrischer Lichtbogen in einer Vakuumkammer gezündet wird, der einen speziell vorbereiteten Metallzylinder (eine Verbrauchselektrode) tröpfchenweise in eine wassergekühlte Kupferform schmilzt und so einen hochgereinigten, erstarrten Barren bildet.

Der Hauptzweck des Vakuumlichtbogenschmelzens (VLM) besteht nicht nur darin, Metall zu schmelzen, sondern es zu reinigen und strukturell zu verfeinern. Es ist ein kritischer Sekundärschritt zur Herstellung von Hochleistungsmaterialien, die frei von Verunreinigungen und Defekten sind, die bei der Erstherstellung entstehen.

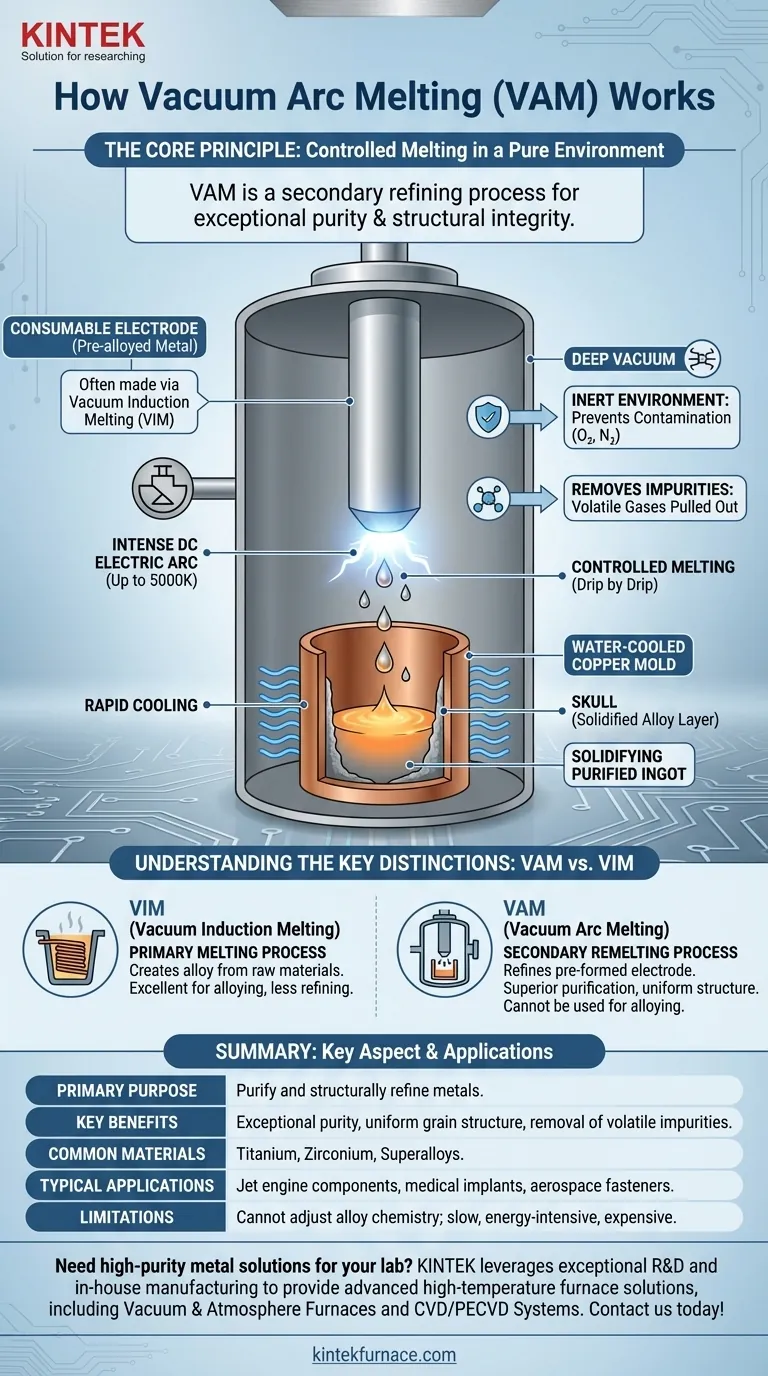

Das Kernprinzip: Kontrolliertes Schmelzen in einer reinen Umgebung

Die grundlegende Herausforderung, die VLM löst, ist das Schmelzen reaktiver Metalle wie Titan, Zirkon oder Hochleistungs-Superlegierungen. Werden diese Materialien an offener Luft geschmolzen, reagieren sie leicht mit Sauerstoff und Stickstoff, was ihre mechanischen Eigenschaften beeinträchtigt.

Die Verbrauchselektrode

Der Prozess beginnt nicht mit Rohschrott oder Erz. Er beginnt mit einer großen, zylindrischen Verbrauchselektrode aus der zu raffinierten Legierung.

Diese Elektrode wird oft in einem vorhergehenden Schritt hergestellt, typischerweise durch Vakuuminduktionsschmelzen (VIM), bei dem die anfängliche Legierungsbildung und das primäre Schmelzen stattfinden.

Der elektrische Lichtbogen als Wärmequelle

Zwischen dem unteren Ende der hängenden Elektrode und einer kleinen Menge Anzugsmaterial in der Basis der Form wird ein intensiver Gleichstrom-Lichtbogen gezündet.

Dieser Lichtbogen erzeugt extreme, lokalisierte Temperaturen (bis zu 5000 K), die die Spitze der Elektrode kontrolliert schmelzen lassen. Während das Metall schmilzt, fällt es als Tröpfchen von der Elektrode in das darunter liegende Bad.

Die wassergekühlte Kupferform

Die Tröpfchen sammeln sich in einer wassergekühlten Kupferform. Da Kupfer eine sehr hohe Wärmeleitfähigkeit besitzt, entzieht es dem geschmolzenen Metallbad schnell Wärme.

Diese schnelle Abkühlung bewirkt, dass das Metall von außen nach innen erstarrt. Eine dünne, feste Schicht der Legierung selbst, bekannt als „Schlacke“ (Skull), bildet sich gegen die Wand der Form und fungiert als perfekter, nicht reaktiver Tiegel, der jegliche Kontamination durch die Kupferform verhindert.

Die Rolle des Vakuums

Der gesamte Prozess findet unter einem tiefen Vakuum statt, das zwei kritische Funktionen erfüllt.

Erstens bietet es eine inerte Umgebung und verhindert die Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff.

Zweitens entfernt das Vakuum aktiv flüchtige Verunreinigungen. Gasförmige Verunreinigungen (wie Wasserstoff) und Elemente mit hohem Dampfdruck werden buchstäblich aus dem geschmolzenen Bad herausgezogen, wodurch das Metall beim Erstarren weiter gereinigt wird.

Verständnis der Schlüsselunterschiede

VLM wird oft mit anderen Vakuumofenprozessen verwechselt. Das Verständnis seiner spezifischen Rolle ist entscheidend für die Materialspezifikation. Der häufigste Verwechslungspunkt ist das Vakuuminduktionsschmelzen (VIM).

VLM vs. Vakuuminduktionsschmelzen (VIM)

VIM ist ein primäres Schmelzverfahren. Es verwendet elektromagnetische Induktion, um Rohmaterialien in einem Tiegel zusammenzuschmelzen, um eine Legierung mit spezifischer Chemie herzustellen. Es eignet sich hervorragend zur Legierungsbildung, bietet jedoch weniger Raffinationsfähigkeit.

VLM ist ein sekundäres Umschmelzverfahren. Es nimmt eine bereits geformte Elektrode (oftmals hergestellt mittels VIM) und raffiniert diese. Es bietet nur minimale Möglichkeiten zur Änderung der Legierungschemie, liefert aber eine überlegene Reinigung und eine gleichmäßigere, fehlerfreie Kornstruktur. Viele Hochleistungswerkstoffe werden als „VIM-VLM“ (durch Vakuumlichtbogen umgeschmolzen) spezifiziert, was diesen zweistufigen Prozess anzeigt.

Grenzen von VLM

Die Haupteinschränkung von VLM besteht darin, dass es nicht zum Legieren verwendet werden kann. Die Zusammensetzung des Endbarrens ist durch die Zusammensetzung der Ausgangselektrode festgelegt.

Darüber hinaus ist es ein langsamer, energieintensiver und teurer Prozess, der Materialien vorbehalten ist, bei denen höchste Leistung und Zuverlässigkeit nicht verhandelbar sind.

Wann sollte Vakuumlichtbogenschmelzen spezifiziert werden

Die Wahl des richtigen Schmelzverfahrens hängt vollständig von Ihren Anforderungen an die Materialleistung und Ihren Ausgangsmaterialien ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer bestimmten Legierung aus Rohmetallen liegt: Ihr Ausgangspunkt ist das Vakuuminduktionsschmelzen (VIM), um die Ziel-Chemikalienzusammensetzung in einer sauberen Umgebung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und struktureller Integrität liegt: Für Anwendungen wie Turbinenscheiben von Strahltriebwerken, medizinische Implantate oder kritische Luft- und Raumfahrtbefestigungselemente ist VLM der wesentliche zweite Schritt zur Raffination einer vorlegierten Elektrode.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Materialqualität liegt: Spezifizieren Sie ein duales VIM-VLM-Verfahren. Dies gewährleistet, dass die Legierungschemie korrekt ist (von VIM) und dass das Endprodukt außergewöhnlich rein und strukturell intakt ist (von VLM).

Indem Sie VLM als spezialisiertes Raffinationswerkzeug verstehen, können Sie den erforderlichen Prozess genau spezifizieren, um die anspruchsvollsten Leistungsziele Ihres Materials zu erreichen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Sekundäre Raffination durch Lichtbogenschmelzen im Vakuum |

| Hauptzweck | Reinigung und strukturelle Verfeinerung von Metallen, Entfernung von Verunreinigungen |

| Häufige Materialien | Titan, Zirkon, Superlegierungen |

| Hauptvorteile | Außergewöhnliche Reinheit, gleichmäßige Kornstruktur, Entfernung flüchtiger Verunreinigungen |

| Einschränkungen | Kann nicht zum Legieren verwendet werden; langsam, energieintensiv und teuer |

| Typische Anwendungen | Triebwerkskomponenten, medizinische Implantate, Luft- und Raumfahrtbefestigungselemente |

Benötigen Sie hochreine Metalllösungen für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Metalle wie Titan und Superlegierungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialleistung und Zuverlässigkeit verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung