Der Vakuuminduktionsschmelzofen (VIM) fungiert als kritische Reinigungs- und Schutzumgebung bei der Herstellung von K439B-Superlegierungen. Seine Hauptfunktion besteht darin, eine Atmosphäre mit extrem niedrigem Druck bereitzustellen, die den oxidativen Verlust aktiver Elemente verhindert und gleichzeitig gasförmige Verunreinigungen durch Vakuumdegasung entfernt, um die Herstellung hochreiner Masterlegierungsbarren zu gewährleisten.

Kernbotschaft Der VIM-Ofen ist nicht nur ein Schmelzgefäß; er ist ein chemisches Verarbeitungsgerät. Durch die Isolierung der K439B-Schmelze von der Atmosphäre schützt er reaktive Elemente vor dem Ausbrennen und entfernt aktiv flüchtige Verunreinigungen, wodurch die präzise chemische Basis für Hochleistungsanwendungen geschaffen wird.

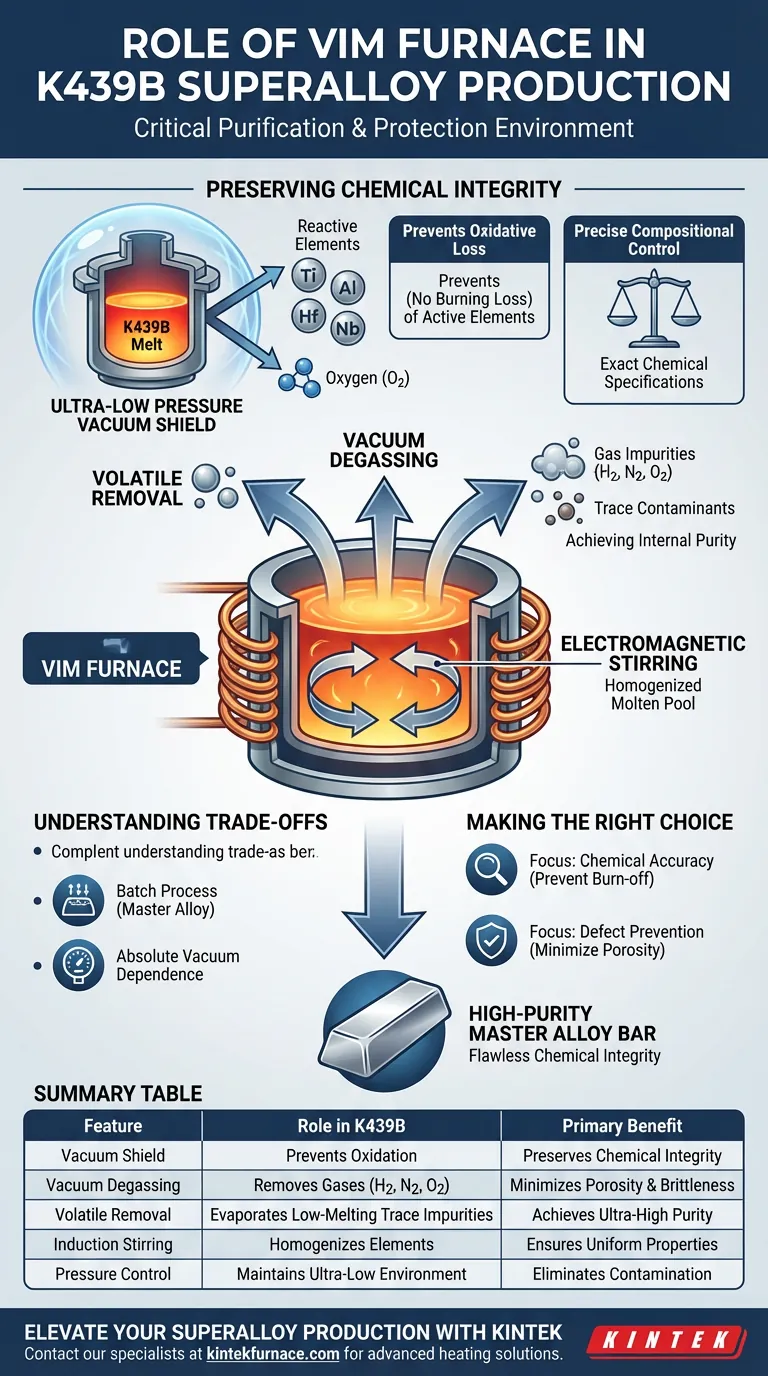

Bewahrung der chemischen Integrität

Der Schutzschild gegen Oxidation

Die unmittelbarste Rolle des VIM-Ofens ist der Schutz. K439B enthält aktive Elemente, die bei Schmelztemperaturen hochgradig sauerstoffempfindlich sind.

Ohne den Schutz eines Vakuums würden diese Elemente mit der Luft reagieren und als Oxide verloren gehen (Verbrennungsverlust). Der VIM-Ofen eliminiert dieses Risiko, indem er eine Umgebung mit extrem niedrigem Druck aufrechterhält. Dies stellt sicher, dass die wesentlichen Legierungselemente in der Lösung verbleiben und nicht zu Schlacke werden.

Präzise Zusammensetzungskontrolle

Da das Vakuum den unvorhersehbaren Verlust von Elementen verhindert, können Metallurgen exakte chemische Spezifikationen erreichen.

Der Ofen ermöglicht die präzise Zugabe reaktiver Elemente, ohne dass eine übermäßige "Überdosierung" erforderlich ist, um Verluste auszugleichen. Dies führt zu einer K439B-Legierung, die streng ihrer konstruierten Formulierung entspricht, was für die endgültigen mechanischen Eigenschaften des Materials entscheidend ist.

Erreichung interner Reinheit

Mechanismus der Vakuumdegasung

Über den Schutz hinaus spielt der VIM-Ofen eine aktive Rolle bei der Reinigung. Er nutzt die Vakuumdegasung, um Verunreinigungen physikalisch aus dem flüssigen Metall zu ziehen.

Unter Hochvakuum nimmt die Löslichkeit von Gasen wie Wasserstoff, Stickstoff und Sauerstoff erheblich ab. Diese Gase entweichen aus der Schmelze und werden abgepumpt, wodurch Porosität und Sprödigkeit im Endguss verhindert werden.

Entfernung flüchtiger Verunreinigungen

Die Vakuumumgebung erleichtert die Entfernung schädlicher Spurenelemente mit niedrigem Schmelzpunkt.

Diese Verunreinigungen haben hohe Dampfdrücke und verdampfen (verdunsten) aus der Schmelze, wenn sie dem Vakuum und der Hitze des VIM-Prozesses ausgesetzt werden. Dies führt zu einem Gussblock mit hoher interner Reinheit, frei von den Verunreinigungen, die typischerweise strukturelle Ausfälle verursachen.

Elektromagnetisches Rühren

Während das Vakuum die Chemie regelt, kümmert sich der Induktionsaspekt des Ofens um die physikalische Mischung.

Der Induktionsheizmechanismus erzeugt auf natürliche Weise elektromagnetisches Rühren innerhalb des geschmolzenen Pools. Diese kräftige Bewegung sorgt für eine homogene Schmelze und verteilt alle Legierungselemente gleichmäßig in der Matrix, bevor das Metall zu Masterlegierungsbarren gegossen wird.

Verständnis der Kompromisse

Obwohl VIM für K439B unerlässlich ist, ist es wichtig, seine Betriebsgrenzen zu verstehen.

VIM ist in erster Linie ein Batch-Prozess. Er ist für die Herstellung der "Masterlegierung" – des Rohmaterialbestands – optimiert. Er liefert hohe Reinheit, aber die Erstarrungsstruktur des im VIM gebildeten Barrens kann immer noch ein sekundäres Umschmelzen (wie VAR oder ESR) erfordern, wenn das Endziel eine bestimmte Kornstruktur für eine Endkomponente ist.

Die Vakuumabhängigkeit ist absolut. Die Qualität des K439B hängt vollständig von der Integrität der Vakuumdichtung ab. Selbst ein geringfügiges Leck oder eine Druckschwankung (z. B. Anstieg über den Ziel-Pascal-Bereich) kann zu sofortiger Oxidation aktiver Elemente führen und die gesamte Charge beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Der VIM-Ofen ist der grundlegende Schritt für die Produktion von Hochleistungs-Superlegierungen. Je nach Ihren spezifischen Qualitätsmetriken konzentrieren Sie sich auf die folgenden Aspekte:

- Wenn Ihr Hauptaugenmerk auf chemischer Genauigkeit liegt: Verlassen Sie sich auf die Vakuumumgebung des VIM, um das "Ausbrennen" reaktiver Elemente zu verhindern und sicherzustellen, dass Ihre Endanalyse Ihrer Zielzusammensetzung entspricht.

- Wenn Ihr Hauptaugenmerk auf der Fehlervermeidung liegt: Nutzen Sie den Vakuumdegasungszyklus, um den Gasgehalt zu minimieren, der die Hauptursache für Porosität und Lunker in Gussblöcken ist.

Der VIM-Ofen verwandelt K439B von einer Mischung aus Rohzutaten in ein chemisch präzises, hochreines Ingenieurmaterial.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der K439B-Produktion | Hauptvorteil |

|---|---|---|

| Vakuumabschirmung | Verhindert Oxidation reaktiver Elemente | Bewahrt chemische Integrität & Elementausbeute |

| Vakuumdegasung | Entfernt H2-, N2- und O2-Gase | Minimiert Porosität und interne Sprödigkeit |

| Flüchtige Entfernung | Verdampft Spurenverunreinigungen mit niedrigem Schmelzpunkt | Erreicht ultrahohe interne Reinheit |

| Induktionsrühren | Homogenisiert geschmolzene Legierungselemente | Gewährleistet gleichmäßige Materialeigenschaften |

| Druckkontrolle | Aufrechterhaltung einer Umgebung mit extrem niedrigem Pascal-Druck | Eliminiert atmosphärische Kontamination |

Verbessern Sie Ihre Superlegierungsproduktion mit KINTEK

Präzision ist nicht verhandelbar, wenn man mit Hochleistungsmaterialien wie K439B arbeitet. KINTEK liefert branchenführende Vakuuminduktionsschmelzsysteme (VIM), die darauf ausgelegt sind, die extrem niedrigen Druckumgebungen und das elektromagnetische Rühren zu liefern, die für eine makellose chemische Integrität erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen metallurgischen Herausforderungen angepasst werden können. Ob Sie Masterlegierungen veredeln oder Materialien für die nächste Generation der Luft- und Raumfahrt entwickeln, unsere Hochtemperaturöfen im Labormaßstab und für die Produktion stellen sicher, dass Ihre Ergebnisse den strengsten Reinheitsstandards entsprechen.

Bereit, Ihren Schmelz- und Gießprozess zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre einzigartigen Projektanforderungen zu besprechen und herauszufinden, wie die fortschrittlichen Heizlösungen von KINTEK Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Referenzen

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Vorwärmen der Form auf 300 °C für das Gießen von AZ91D notwendig? Optimierung der strukturellen Integrität und Kornverfeinerung

- Welche spezifischen Anwendungen hat ein Vakuum-Induktionsschmelzofen in der Schmuckherstellung? Makellose, hochreine Legierungen erzielen

- Wie verbessert der IGBT-Induktionsschmelzofen die Effizienz beim Schmelzen nichtmagnetischer Materialien? Maximieren Sie Ihre Schmelzleistung und Energieeinsparungen

- Wie funktioniert Widerstandsheizung in einem Induktionserhitzer? Entdecken Sie die Wissenschaft hinter effizienter Wärmeerzeugung

- Wie funktioniert die Vakuumkammer in einem Vakuumgießofen? Erschließen Sie Reinheit und Leistung beim Metallguss

- Was ist Vakuuminduktionsschmelzen (VIM) von Superlegierungen? Erzielen Sie überragende Reinheit für extreme Umgebungen

- Was sind Lichtbogenöfen und wie funktionieren sie? Entdecken Sie effiziente Lösungen zum Schmelzen von Metallen

- Was ist eine Induktionsspule und wie ist sie aufgebaut? Meistern Sie hocheffizientes Heizen mit Expertendesigns