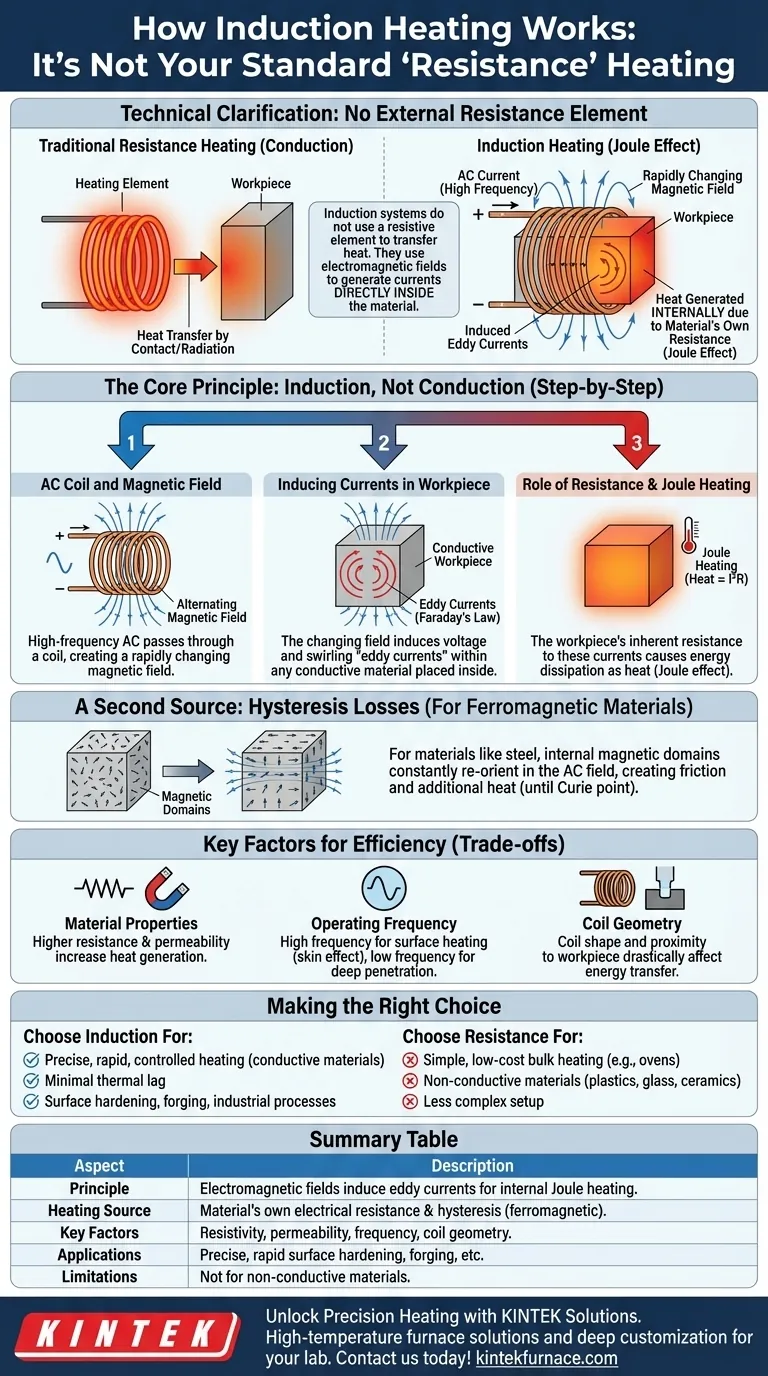

Technisch gesehen gibt es in einem Induktionsheizgerät keine "Widerstandsheizung", wie man sie sich bei einem herkömmlichen Elektroherd vorstellen könnte. Ein Induktionssystem verwendet kein Widerstandselement, um heiß zu werden und diese Wärme dann zu übertragen. Stattdessen nutzt es elektromagnetische Felder, um elektrische Ströme direkt im Zielmaterial zu erzeugen, und es ist der eigene innere Widerstand des Materials gegen diese Ströme, der dazu führt, dass es sich von innen heraus erwärmt.

Das grundlegende Missverständnis liegt in der Methode. Eine Widerstandsheizung leitet Strom durch ein spezielles Heizelement. Ein Induktionsheizgerät verwendet ein Magnetfeld, um Ströme innerhalb des Werkstücks selbst zu erzeugen, wobei es sich auf den inhärenten Widerstand des Werkstücks verlässt, um Wärme durch den Joule-Effekt zu erzeugen.

Das Kernprinzip: Induktion, nicht Leitung

Ein traditioneller Widerstandsheizer funktioniert durch Leitung. Elektrizität wird durch ein Material mit hohem Widerstand (ein Heizelement) geleitet, wodurch es rotglühend wird. Diese Wärme wird dann durch physischen Kontakt oder Strahlung auf das Zielobjekt übertragen.

Induktionserwärmung ist ein berührungsloser Prozess. Die Wärme wird im Werkstück erzeugt, nicht von einer externen Quelle auf es übertragen. Dies wird durch die Prinzipien des Elektromagnetismus erreicht.

Schritt 1: Die Wechselstromspule und das Magnetfeld

Der Prozess beginnt mit einer Induktionsspule, die typischerweise aus Kupferrohren besteht. Ein hochfrequenter Wechselstrom (AC) wird durch diese Spule geleitet.

Nach den Gesetzen des Elektromagnetismus erzeugt jeder elektrische Strom ein Magnetfeld. Da der Strom wechselt, erzeugt er ein Magnetfeld, das schnell Richtung und Intensität ändert.

Schritt 2: Induzieren von Strömen im Werkstück

Wenn ein leitfähiges Material (wie ein Stück Stahl oder Kupfer) in dieses sich schnell ändernde Magnetfeld gebracht wird, geschieht etwas Bemerkenswertes.

Faradays Gesetz der Induktion besagt, dass ein sich änderndes Magnetfeld eine Spannung und somit einen Strom in jedem darin befindlichen Leiter induziert. Dies sind sogenannte Wirbelströme – kleine, wirbelnde Stromschleifen, die im Material selbst erzeugt werden.

Schritt 3: Die Rolle von Widerstand und Joulescher Erwärmung

Hier kommt der "Widerstand" ins Spiel. Das Werkstückmaterial ist kein perfekter Leiter; es besitzt einen inhärenten elektrischen Widerstand.

Wenn die induzierten Wirbelströme durch das Material fließen, stoßen sie auf diesen Widerstand. Dieser Widerstand führt dazu, dass Energie in Form von Wärme abgeführt wird. Dieses Phänomen ist als Joulesche Erwärmung oder Joule-Effekt bekannt.

Die erzeugte Wärmemenge wird durch das erste Joulesche Gesetz beschrieben: Wärme = I²R, wobei 'I' der Strom und 'R' der Widerstand ist. Die intensiven Wirbelströme, die gegen den inneren Widerstand des Materials fließen, erzeugen schnelle und erhebliche Wärme.

Eine zweite Wärmequelle: Hystereseverluste

Bei bestimmten Materialien gibt es einen sekundären Heizeffekt, der neben der Jouleschen Erwärmung wirkt.

Was ist magnetische Hysterese?

Dieser Effekt gilt nur für ferromagnetische Materialien wie Eisen und Stahl. Diese Materialien bestehen aus winzigen magnetischen Bereichen, den sogenannten "Domänen".

Wenn sie dem wechselnden Magnetfeld des Heizgeräts ausgesetzt werden, klappen diese Domänen schnell hin und her und versuchen, sich am Feld auszurichten. Diese ständige Neuausrichtung erzeugt eine Art innere Reibung, die zusätzliche Wärme erzeugt.

Wann Hysterese wichtig ist

Hystereseverluste tragen erheblich zur Erwärmung magnetischer Materialien bei, aber dieser Effekt stoppt, sobald das Material seine Curie-Temperatur erreicht – den Punkt, an dem es seine magnetischen Eigenschaften verliert. Oberhalb dieser Temperatur erfolgt die weitere Erwärmung ausschließlich durch Wirbelströme und Joulesche Erwärmung.

Verständnis der Kompromisse und Schlüsselfaktoren

Die Effizienz der Induktionserwärmung ist nicht universell; sie hängt vollständig von einigen Schlüsselvariablen ab. Deren Verständnis ist entscheidend für die korrekte Anwendung der Technologie.

Materialeigenschaften

Der elektrische Widerstand und die magnetische Permeabilität des Werkstücks sind entscheidend. Ein Material mit höherem Widerstand erzeugt mehr Wärme aus der gleichen Menge an Wirbelstrom (I²R). Materialien mit hoher magnetischer Permeabilität ermöglichen überhaupt erst stärkere induzierte Ströme.

Betriebsfrequenz

Die Frequenz des Wechselstroms in der Spule bestimmt, wie die Wärme erzeugt wird.

- Hohe Frequenzen (z. B. >100 kHz) bewirken, dass die Wirbelströme in einer dünnen Schicht nahe der Materialoberfläche fließen. Dies ist als Skin-Effekt bekannt und ideal für die Oberflächenhärtung.

- Niedrige Frequenzen (z. B. <10 kHz) dringen tiefer in das Material ein und ermöglichen eine gleichmäßige Erwärmung eines ganzen Teils, z. B. zum Schmieden.

Spulengeometrie

Die Effizienz der Energieübertragung hängt stark von der Form der Induktionsspule und ihrer Nähe zum Werkstück ab. Eine eng gekoppelte Spule überträgt Energie wesentlich effektiver als eine, die weit entfernt oder für das Teil schlecht geformt ist.

Die richtige Wahl für Ihr Ziel treffen

Der Schlüssel liegt darin, zwischen der Erwärmung mit einem externen Element und der Erzeugung von Wärme von innen zu unterscheiden.

- Wenn Ihr Hauptaugenmerk auf präziser, schneller und kontrollierter Erwärmung eines leitfähigen Materials liegt: Induktion ist überlegen, da die Wärme genau dort erzeugt wird, wo Sie sie benötigen, mit minimaler thermischer Verzögerung.

- Wenn Ihr Hauptaugenmerk auf einfacher, kostengünstiger Massenheizung (wie in einem Ofen) liegt: Traditionelle Widerstandsheizung ist oft praktischer, da sie weniger komplex ist und nicht von den leitfähigen Eigenschaften des Materials abhängt.

- Wenn Sie mit nichtleitenden Materialien (wie Kunststoffen, Glas oder Keramik) arbeiten: Induktionserwärmung funktioniert nicht, da es keinen Weg für die Wirbelströme gibt, die zur Erzeugung von Joulescher Wärme erforderlich sind.

Indem Sie verstehen, dass Induktion den eigenen Widerstand eines Materials nutzt, können Sie die richtige Heiztechnologie für Ihre spezifische Anwendung auswählen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prinzip | Nutzt elektromagnetische Felder, um Wirbelströme in leitfähigen Materialien zu induzieren, was zu einer internen Erwärmung durch den Joule-Effekt führt. |

| Wärmequelle | Der eigene elektrische Widerstand des Materials und, bei ferromagnetischen Materialien, Hystereseverluste bis zur Curie-Temperatur. |

| Schlüsselfaktoren | Materialwiderstand, magnetische Permeabilität, Betriebsfrequenz und Spulengeometrie. |

| Anwendungen | Ideal für präzises, schnelles Erhitzen bei der Oberflächenhärtung, beim Schmieden und anderen industriellen Prozessen. |

| Einschränkungen | Nicht geeignet für nichtleitende Materialien wie Kunststoffe oder Keramik. |

Erschließen Sie präzises Heizen mit KINTEK-Lösungen

Haben Sie in Ihrem Labor mit ineffizienter oder unpräziser Heizung zu kämpfen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen und Effizienz und Genauigkeit steigern können.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsheiztechnologien und andere Lösungen Ihre Prozesse transformieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung