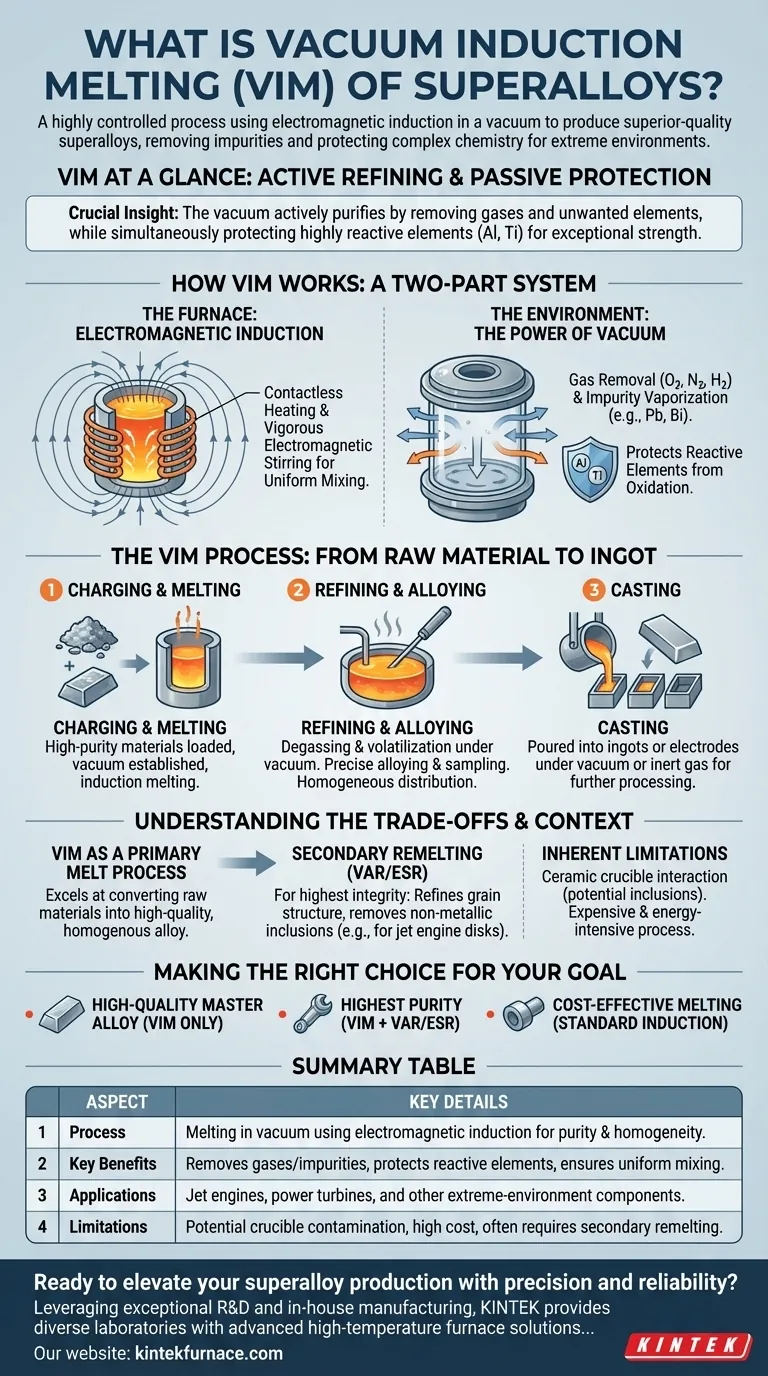

Im Wesentlichen ist das Vakuuminduktionsschmelzen (VIM) ein hochkontrollierter Prozess zur Herstellung von Superlegierungen höchster Qualität, indem Rohmaterialien in einer Vakuumkammer mittels elektromagnetischer Induktion geschmolzen werden. Diese Methode entfernt Verunreinigungen und schützt die präzise, komplexe Chemie, die für Materialien erforderlich ist, die in extremen Umgebungen wie Flugzeugtriebwerken und Energieerzeugungsturbinen funktionieren müssen.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein passiver Schild, sondern ein aktives Raffinationswerkzeug ist. Es reinigt das Metall durch Entfernen gelöster Gase und unerwünschter Elemente und schützt gleichzeitig die hochreaktiven Elemente wie Aluminium und Titan, die Superlegierungen ihre außergewöhnliche Festigkeit bei hohen Temperaturen verleihen.

Wie VIM funktioniert: Ein zweiteiliges System

Um die Effektivität von VIM zu verstehen, müssen Sie es als die Kombination von zwei Kerntechnologien betrachten: die Heizmethode und die kontrollierte Umgebung.

Der Ofen: Elektromagnetische Induktion

Die Induktionserwärmung nutzt starke, wechselnde Magnetfelder, um direkt im Metallcharge selbst Wärme zu erzeugen.

Diese kontaktlose Heizmethode ist von Natur aus sauber und verhindert Verunreinigungen, die bei herkömmlichen brennstoffbeheizten Öfen oder Lichtbögen auftreten könnten.

Die Magnetfelder erzeugen auch eine natürliche, kräftige Rührbewegung im geschmolzenen Metall. Dieses elektromagnetische Rühren ist entscheidend, um sicherzustellen, dass die Legierung perfekt gemischt wird, was zu einem chemisch homogenen und konsistenten Endprodukt führt.

Die Umgebung: Die Kraft des Vakuums

Die Platzierung des Induktionsofens in einer Vakuumkammer macht VIM zu einem hochreinen Prozess.

Erstens schützt das Vakuum die Schmelze, indem es atmosphärische Gase wie Sauerstoff und Stickstoff entfernt. Dies verhindert die Bildung von Oxidverunreinigungen (Einschlüsse), die die Festigkeit eines Materials beeinträchtigen können.

Zweitens reinigt das Vakuum aktiv das geschmolzene Metall. Es zieht gelöste Gase wie Wasserstoff, Sauerstoff und Stickstoff aus der Flüssigkeit und lässt schädliche, niedrig siedende Spurenelemente (wie Blei oder Wismut) verdampfen und entfernen.

Schließlich ermöglicht das Vakuum eine präzise Kontrolle über die Chemie der Legierung. Superlegierungen sind auf reaktive Elemente wie Aluminium (Al) und Titan (Ti) für ihre Festigkeit angewiesen. In einer normalen Atmosphäre würden diese Elemente schnell oxidieren und verloren gehen. Das Vakuum schützt sie und ermöglicht präzise Zugaben, um exakte Spezifikationen zu erfüllen.

Der VIM-Prozess: Vom Rohmaterial zum Ingot

Der VIM-Prozess ist eine sorgfältig kontrollierte Abfolge, die darauf ausgelegt ist, die Qualität in jeder Phase zu maximieren.

Phase 1: Beschickung und Schmelzen

Hochreine Rohmetalle und Legierungselemente werden in den Tiegel des Ofens geladen, der in der Vakuumkammer versiegelt ist. Die Luft wird dann abgepumpt, um das erforderliche Vakuumniveau zu erzeugen.

Sobald das Vakuum hergestellt ist, wird der Induktionsspule Strom zugeführt, um die Charge zu schmelzen.

Phase 2: Raffination und Legieren

Dies ist die kritischste Phase. Das geschmolzene Bad wird unter Vakuum bei Temperatur gehalten, was eine umfassende Entgasung und die Verflüchtigung von Verunreinigungen ermöglicht.

Während dieser Raffinationsperiode können die Bediener Proben für die chemische Analyse entnehmen und präzise Zugaben von Legierungselementen vornehmen, um die Zielzusammensetzung perfekt zu erreichen. Das elektromagnetische Rühren sorgt dafür, dass diese Zusätze homogen verteilt werden.

Phase 3: Gießen

Nachdem die Chemie überprüft wurde, wird die geschmolzene Superlegierung in Formen gegossen, um große Ingots oder Elektroden zu erzeugen, typischerweise immer noch unter Vakuum oder einer schützenden inerten Gasatmosphäre (wie Argon).

Diese Produkte können entweder direkt verwendet werden oder, häufiger, als Ausgangsmaterial für weitere Raffinationsschritte dienen.

Verständnis der Kompromisse und des Kontexts

Obwohl leistungsstark, ist VIM Teil eines größeren Ökosystems der Materialverarbeitung. Das Verständnis seiner Rolle und Grenzen ist entscheidend.

VIM als primärer Schmelzprozess

VIM ist eine primäre Schmelztechnik, was bedeutet, dass es sich hervorragend zur Umwandlung von Rohmaterialien in eine hochwertige, homogene Legierung eignet.

Für die anspruchsvollsten Anwendungen, wie z.B. rotierende Triebwerkscheiben, werden die durch VIM hergestellten Ingots oft als Elektroden für sekundäre Umschmelzprozesse wie Vakuum-Lichtbogen-Umschmelzen (VAR) oder Elektroschlacke-Umschmelzen (ESR) verwendet. Diese nachfolgenden Schritte verfeinern die Kornstruktur und entfernen nicht-metallische Einschlüsse, die aus dem VIM-Tiegel stammen könnten, wodurch das höchste Maß an Materialreinheit erreicht wird.

Anhaftende Einschränkungen

Die primäre Einschränkung von VIM ist der Keramiktiegel, der das geschmolzene Metall enthält. Im Laufe der Zeit kann die hochreaktive geschmolzene Superlegierung mit dem Tiegel interagieren und potenziell keramische Einschlüsse in die Schmelze einbringen. Genau aus diesem Grund ist ein sekundäres Umschmelzen (das keinen Tiegel verwendet) für Komponenten mit höchster Integrität erforderlich.

Darüber hinaus ist VIM ein teurer, energieintensiver Prozess. Seine Anwendung ist Materialien vorbehalten, bei denen die Nachfrage nach extremer Leistung die erheblichen Kosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Schmelzprozesses hängt ausschließlich von den Leistungsanforderungen und Kostenzwängen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochwertigen Vorlegierung aus Rohmaterialien liegt: VIM ist der grundlegende Prozess, um die erforderliche chemische Präzision und Reinheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Reinheit für kritische rotierende Teile liegt: VIM ist der notwendige erste Schritt, dem ein sekundärer Umschmelzprozess wie VAR oder ESR folgen muss.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Schmelzen weniger reaktiver Legierungen (z. B. vieler Edelstähle) liegt: Ein Standard-Luft- oder Inertgas-Induktionsofen ist eine wirtschaftlichere und geeignetere Wahl.

Letztendlich ist das Beherrschen des "Warum" hinter VIM grundlegend für die Spezifikation und Herstellung von Materialien, die den anspruchsvollsten Umgebungen der Welt standhalten können.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Schmelzen im Vakuum mittels elektromagnetischer Induktion für Reinheit und Homogenität. |

| Wesentliche Vorteile | Entfernt Gase und Verunreinigungen, schützt reaktive Elemente, gewährleistet eine gleichmäßige Mischung. |

| Anwendungen | Flugzeugtriebwerke, Kraftwerksturbinen und andere Komponenten für extreme Umgebungen. |

| Einschränkungen | Potenzielle Tiegelkontamination, hohe Kosten, erfordert oft sekundäres Umschmelzen. |

Bereit, Ihre Superlegierungsproduktion mit Präzision und Zuverlässigkeit zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch unsere starke Tiefenanpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten VIM-Lösungen die Materialqualität und -leistung in extremen Umgebungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen