Im Kern verbessert ein IGBT-Induktionsschmelzofen die Effizienz, indem er fortschrittliche Halbleiterelektronik verwendet, um die elektrische Frequenz und Leistung, die dem Schmelzgut zugeführt wird, präzise zu steuern. Diese Technologie, die auf dem Insulated Gate Bipolar Transistor (IGBT) basiert, ermöglicht es dem Ofen, sich ständig an die sich ändernden elektrischen Eigenschaften der nichtmagnetischen Charge anzupassen und so eine maximale Energieübertragung während des gesamten Schmelzprozesses zu gewährleisten.

Der grundlegende Vorteil eines IGBT-Ofens ist seine Fähigkeit, die Betriebsfrequenz von der Last zu entkoppeln. Dies ermöglicht es, eine optimale Leistungsabgabe vom Kaltstart bis zum vollständig geschmolzenen Zustand aufrechtzuerhalten, ein entscheidender Faktor für das effiziente Schmelzen nichtmagnetischer Materialien wie Kupfer und Aluminium.

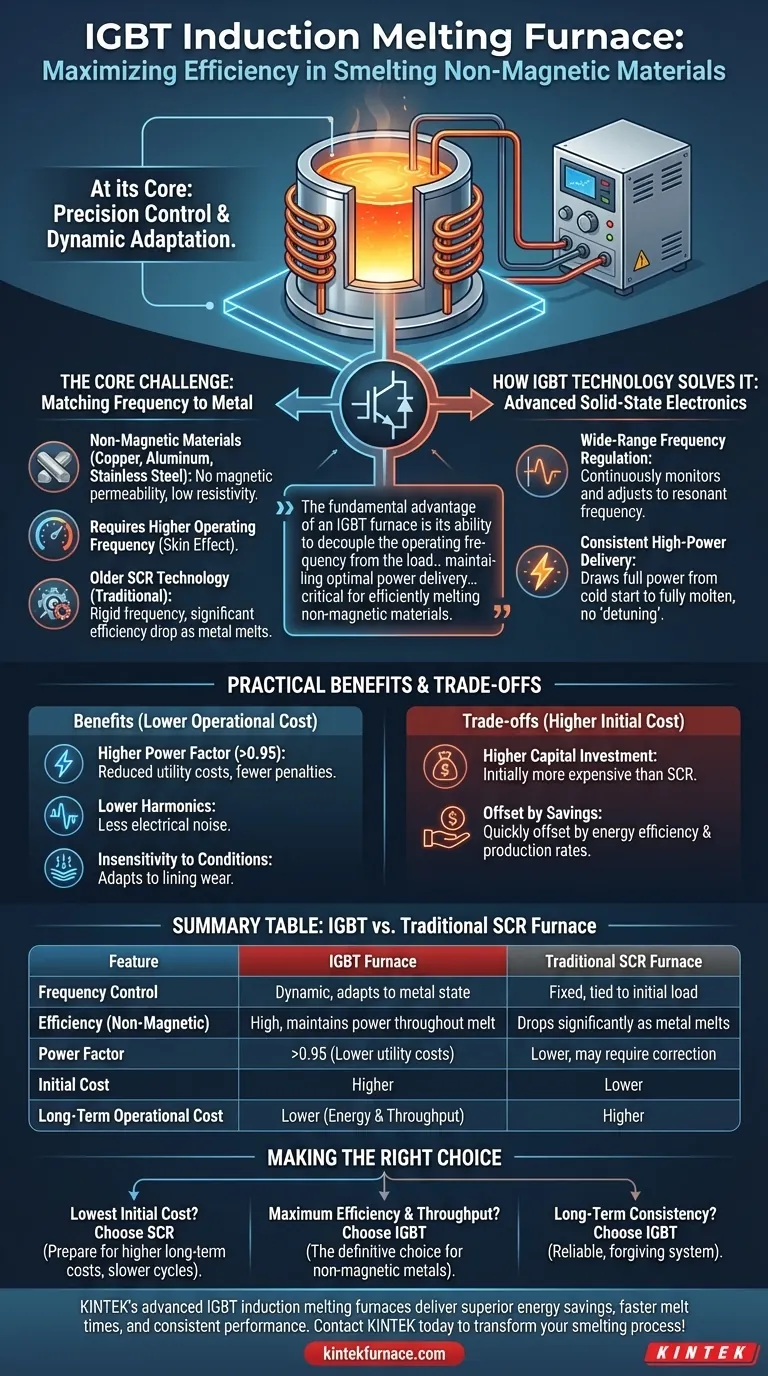

Die Kernherausforderung: Frequenzanpassung an das Metall

Um die Auswirkungen des IGBT zu verstehen, müssen wir zunächst die Physik der Induktion und die spezifischen Herausforderungen nichtmagnetischer Materialien verstehen.

Das Prinzip der Induktionserwärmung

Die Induktionserwärmung funktioniert, indem ein starkes, wechselndes Magnetfeld in einer Spule erzeugt wird. Wenn ein leitfähiges Material wie Metall hineingelegt wird, induziert dieses Feld starke elektrische Ströme im Metall selbst, die als Wirbelströme bekannt sind. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense Wärme, die es zum Schmelzen bringt.

Das Problem mit nichtmagnetischen Materialien

Die Effizienz dieses Prozesses hängt stark von der elektrischen Frequenz und den Eigenschaften des Metalls ab. Nichtmagnetische Materialien wie Kupfer, Aluminium und Edelstahl haben keine magnetische Permeabilität und typischerweise einen geringen elektrischen Widerstand.

Dies bedeutet, dass sie eine höhere Betriebsfrequenz benötigen, um effizient Wärme zu erzeugen. Die Erwärmung konzentriert sich nahe der Oberfläche – ein Phänomen, das als Skin-Effekt bezeichnet wird – und eine höhere Frequenz erzeugt eine dünnere, intensivere Heizschicht, was die Energieübertragung verbessert.

Die Begrenzung älterer Technologie

Ältere Öfen verwenden oft SCR-Technologie (Silicon Controlled Rectifier). In diesen Systemen ist die Betriebsfrequenz starr an die physikalischen Eigenschaften der Ofenspule und der Metallcharge (der „Last“) gebunden.

Wenn das Metall sich erwärmt und schmilzt, ändern sich seine elektrischen Eigenschaften dramatisch. Dies führt dazu, dass sich die ideale Resonanzfrequenz verschiebt. Ein SCR-Ofen kann dieses bewegliche Ziel nicht effektiv „verfolgen“, was zu einem erheblichen Leistungs- und Effizienzabfall während des Schmelzens führt.

Wie die IGBT-Technologie das Problem löst

Der IGBT ist ein Hochleistungs-Hochgeschwindigkeits-Elektronikschalter, der die Architektur der Stromversorgung des Ofens grundlegend verändert.

Die Kraft der Weitbereichs-Frequenzregelung

Ein IGBT-basiertes Netzteil (bekannt als Serienwechselrichter) kann über einen sehr weiten Frequenzbereich betrieben werden. Ein ausgeklügeltes Steuerungssystem überwacht kontinuierlich den elektrischen Zustand des Ofens.

Dieses System verwendet eine Rückkopplungsschleife, um die Ausgangsfrequenz sofort an die exakte Resonanzfrequenz der Spule und der Charge zu jedem gegebenen Zeitpunkt anzupassen. Dies ist eine echte Frequenzregelung.

Maximale Leistung von Anfang bis Ende aufrechterhalten

Da der Ofen immer mit seiner effizientesten Frequenz arbeiten kann, kann er während des gesamten Zyklus volle Leistung aus der Stromversorgung beziehen. Er „verstimmt“ sich nicht, wenn das Metall schmilzt.

Dies führt zu einer konsistenten, hohen Leistungsabgabe, die die Schmelzzeiten erheblich verkürzt und den gesamten Energieverbrauch (kWh) pro Tonne produziertem Metall reduziert. Dies ist das Wesen seiner überlegenen Leistungsregelung.

Die praktischen Vorteile und Kompromisse verstehen

Obwohl die Technologie überlegen ist, ist es wichtig, ihre Vorteile gegen ihre Kosten abzuwägen.

Höherer Leistungsfaktor und geringere Harmonische

Moderne IGBT-Netzteile erreichen einen sehr hohen Leistungsfaktor (typischerweise über 0,95), ohne dass große, teure Kondensatorbänke erforderlich sind. Dies reduziert die Stromkosten, indem Strafen des Versorgungsunternehmens minimiert werden. Sie erzeugen auch weitaus weniger elektrisches Rauschen oder „Harmonische“ im Stromnetz.

Unempfindlichkeit gegenüber Betriebsbedingungen

Die Referenz stellt richtig fest, dass die Effizienz weniger von der Charge oder der Auskleidungsdicke beeinflusst wird. Wenn die feuerfeste Auskleidung im Laufe der Zeit verschleißt, ändern sich ihre Eigenschaften, was einen älteren SCR-Ofen verstimmen würde.

Das IGBT-System passt sich einfach an, findet die neue optimale Frequenz und läuft weiterhin mit höchster Effizienz. Dies macht seine Leistung langfristig konsistenter und zuverlässiger.

Die Kosten-Nutzen-Analyse

Der primäre Kompromiss sind die anfänglichen Investitionskosten. IGBT-Öfen sind im Allgemeinen teurer in der Anschaffung als ihre SCR-Pendants.

Diese höheren Anschaffungskosten werden jedoch oft schnell durch erhebliche Betriebseinsparungen durch geringeren Energieverbrauch, schnellere Produktionsraten (höherer Durchsatz) und reduzierte Versorgungsstrafen ausgeglichen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einem klaren Verständnis Ihrer betrieblichen Prioritäten und Ihres Finanzmodells basieren.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen anfänglichen Investitionskosten liegt: Ein SCR-basierter Ofen mag attraktiv erscheinen, aber Sie müssen mit einem höheren langfristigen Energieverbrauch und potenziell langsameren Schmelzzyklen rechnen.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz und Durchsatz liegt: Der IGBT-Ofen ist die definitive Wahl, insbesondere beim Schmelzen nichtmagnetischer Metalle, wo seine Frequenzregelung einen klaren Vorteil bietet.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebskonsistenz liegt: Die Fähigkeit des IGBT, sich an wechselnde Bedingungen wie den Verschleiß der Auskleidung anzupassen, macht ihn zu einem zuverlässigeren und fehlerverzeihenderen System, das eine vorhersehbare Leistung gewährleistet.

Letztendlich ist die Investition in die IGBT-Technologie eine strategische Entscheidung, um langfristige Betriebseffizienz und Produktivität gegenüber kurzfristigen Kapitaleinsparungen zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | IGBT-Ofen | Traditioneller SCR-Ofen |

|---|---|---|

| Frequenzregelung | Dynamisch, passt sich dem Metallzustand an | Fest, an die Anfangslast gebunden |

| Effizienz (nichtmagnetisch) | Hoch, hält die Leistung während des Schmelzens aufrecht | Fällt deutlich ab, wenn das Metall schmilzt |

| Leistungsfaktor | >0,95 (Geringere Versorgungskosten) | Niedriger, erfordert möglicherweise Korrektur |

| Anschaffungskosten | Höher | Niedriger |

| Langfristige Betriebskosten | Niedriger (Energie & Durchsatz) | Höher |

Bereit, die Effizienz Ihrer Schmelzprozesse für nichtmagnetische Metalle zu maximieren?

Die fortschrittlichen IGBT-Induktionsschmelzöfen von KINTEK sind darauf ausgelegt, überlegene Energieeinsparungen, schnellere Schmelzzeiten und konstante Leistung zu liefern. Unsere Lösungen sind ideal für Gießereien und Metallproduzenten, die mit Kupfer, Aluminium und Edelstahl arbeiten.

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren und Produktionsstätten fortschrittliche thermische Verarbeitungslösungen. Unsere Produktlinie, einschließlich Induktionsschmelzöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen betrieblichen Anforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere IGBT-Technologie Ihren Schmelzprozess transformieren und Ihr Geschäftsergebnis verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung