Der Vakuuminduktionsofen (VIM) dient als kritische primäre Verarbeitungseinheit für die Herstellung von Ni-W-Co-Ta-Legierungen. Seine spezifische Funktion ist das anfängliche Schmelzen und Legieren in einer kontrollierten Vakuumumgebung, die unerlässlich ist, um die Oxidation reaktiver Elemente mit hohem Schmelzpunkt wie Wolfram (W) und Tantal (Ta) zu verhindern. Durch die Isolierung der Schmelze von atmosphärischem Sauerstoff gewährleistet der VIM-Ofen die Herstellung sauberer, zusammensetzungsgenauer Ausgangsgussbarren.

Der zentrale Wert des VIM-Ofens liegt in seiner Fähigkeit, hohe Schmelztemperaturen mit chemischer Reinheit zu vereinbaren. Er ermöglicht die präzise Integration von hochschmelzenden Elementen wie Wolfram und Tantal in die Nickel-Kobalt-Matrix, ohne das Risiko von Oxidbildung oder Kontamination.

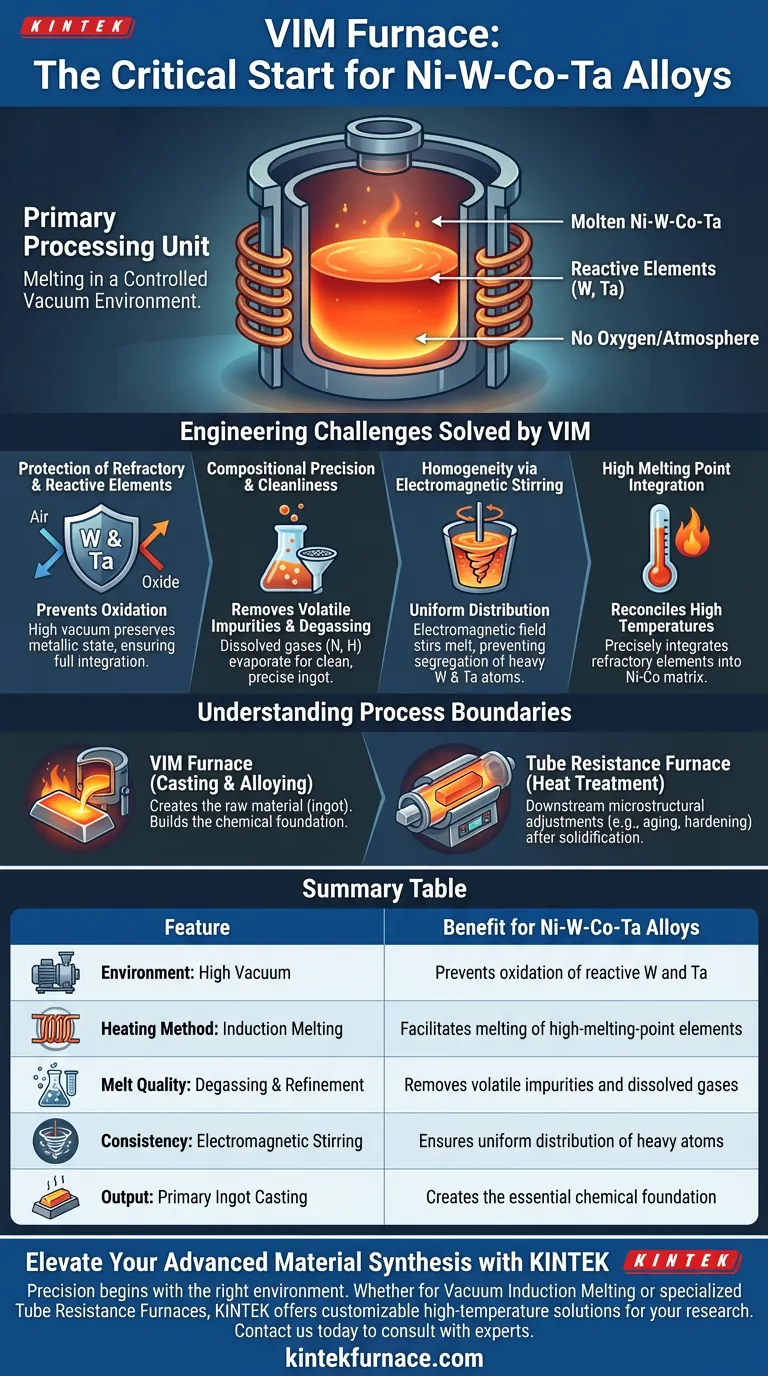

Die technischen Herausforderungen, die VIM löst

Die Herstellung komplexer Legierungen wie Ni-W-Co-Ta stellt spezifische metallurgische Hürden dar, die Standard-Schmelzverfahren nicht bewältigen können. Der VIM-Ofen überwindet diese durch Vakuumschutz und Induktionsmechanismen.

Schutz von hochschmelzenden und reaktiven Elementen

Wolfram und Tantal zeichnen sich sowohl durch hohe Schmelzpunkte als auch durch hohe chemische Aktivität aus.

In Gegenwart von Luft würden sich diese Elemente bei Schmelztemperaturen schnell oxidieren. Der VIM-Ofen eliminiert dieses Risiko, indem er unter Hochvakuum arbeitet. Diese Umgebung bewahrt den metallischen Zustand von Wolfram und Tantal und stellt sicher, dass sie vollständig in die Legierung integriert werden und nicht als Schlacke oder Oxid-Einschlüsse verloren gehen.

Präzision der Zusammensetzung und Sauberkeit

Das Erreichen des exakten chemischen Verhältnisses in Ni-W-Co-Ta ist entscheidend für die endgültigen Eigenschaften der Legierung.

Der VIM-Prozess ermöglicht die Entfernung flüchtiger Verunreinigungen durch Entgasung. Während das Metall im Vakuum schmilzt, verdampfen gelöste Gase (wie Stickstoff und Wasserstoff) und Verunreinigungen mit hohem Dampfdruck aus der Schmelze. Dies führt zu einem "sauberen" Ausgangsgussbarren mit eng kontrollierter Zusammensetzung.

Homogenität durch elektromagnetisches Rühren

Während sich die primäre Referenz auf die Verhinderung von Oxidation konzentriert, bieten die Mechanismen von VIM einen sekundären Vorteil, der für schwere Elemente entscheidend ist.

Die Induktionsheizung erzeugt ein elektromagnetisches Feld, das das geschmolzene Metall natürlich rührt. Bei Legierungen, die gelöste Elemente mit hoher Masse wie Wolfram und Tantal enthalten, verhindert dieser Rühreffekt die Entmischung. Er stellt sicher, dass diese schweren Atome gleichmäßig in der leichteren Nickel-Kobalt-Matrix verteilt sind, was eine qualitativ hochwertige Grundlage für die weitere Verarbeitung schafft.

Verständnis der Prozessgrenzen

Es ist wichtig, die Rolle des VIM-Ofens von anderen thermischen Verarbeitungsanlagen zu unterscheiden, die später im Lebenszyklus der Legierung verwendet werden.

Schmelzen vs. Wärmebehandlung

Der VIM-Ofen ist ausschließlich für die Phase des Gießens und Legierens bestimmt. Er erzeugt das Rohmaterial (den Gussbarren).

Er wird nicht für nachgeschaltete mikrostrukturelle Anpassungen verwendet. Zum Beispiel wird nach dem Kaltwalzen der Legierung typischerweise ein Labor-Hochtemperatur-Röhrenwiderstandsofen verwendet. Diese Anlage bewältigt die Niedertemperatur-Alterungsprozesse (z. B. 700 °C), die erforderlich sind, um verstärkende Phasen (wie Ni4W) auszufällen. Der VIM-Ofen schafft die chemische Grundlage; der Widerstandsofen optimiert die physikalische Mikrostruktur.

Die richtige Wahl für Ihr Ziel treffen

Bei der Planung der Produktionslinie für Ni-W-Co-Ta-Legierungen dienen unterschiedliche Geräte unterschiedlichen metallurgischen Zielen:

- Wenn Ihr Hauptaugenmerk auf chemischer Integrität liegt: Verlassen Sie sich auf den VIM-Ofen, um reaktive Elemente (W, Ta) ohne Oxidation oder atmosphärische Kontamination zu schmelzen und zu legieren.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Härtung liegt: Verwenden Sie einen Röhrenwiderstandsofen, um Fällungsreaktionen und Korngrößen zu steuern, nachdem das Material erstarrt und gewalzt wurde.

Zusammenfassung: Der VIM-Ofen ist der unverzichtbare Ausgangspunkt für die Produktion von Ni-W-Co-Ta und stellt sicher, dass hochwertige hochschmelzende Elemente erfolgreich zu einem reinen, homogenen Gussbarren legiert werden.

Zusammenfassungstabelle:

| Merkmal | Rolle des VIM-Ofens | Vorteil für Ni-W-Co-Ta-Legierungen |

|---|---|---|

| Umgebung | Hochvakuum | Verhindert Oxidation von reaktivem W und Ta |

| Heizmethode | Induktionsschmelzen | Ermöglicht das Schmelzen von hochschmelzenden Elementen |

| Schmelzqualität | Entgasung & Raffination | Entfernt flüchtige Verunreinigungen und gelöste Gase |

| Konsistenz | Elektromagnetisches Rühren | Gewährleistet gleichmäßige Verteilung schwerer Atome in der Matrix |

| Ergebnis | Primäres Gussbarren-Gießen | Schafft die wesentliche chemische Grundlage für die spätere Verarbeitung |

Verbessern Sie Ihre fortschrittliche Materialanalyse mit KINTEK

Präzision bei der Produktion von Ni-W-Co-Ta-Legierungen beginnt mit der richtigen thermischen Umgebung. Ob Sie chemische Reinheit durch Vakuuminduktionsschmelzen erreichen oder Mikrostrukturen mit unseren speziellen Röhrenwiderstandöfen optimieren möchten, KINTEK bietet die technische Exzellenz, die Ihr Labor benötigt.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen. Alle unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Herausforderungen und Forschungsanforderungen zu erfüllen.

Bereit, Ihren Legierungsprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und die perfekte Hochtemperatur-Lösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie funktioniert die Vakuumkammer in einem Vakuumgießofen? Erschließen Sie Reinheit und Leistung beim Metallguss

- Was sind die Hauptunterschiede zwischen VIM- und Lichtbogenöfen? Wählen Sie die richtige Schmelztechnologie für Ihre Legierungen

- Warum ist ein Vakuumlichtbogenofen für Fe60Co10-xNi15Cr15Six notwendig? Sicherstellung der Reinheit von Hochentropielegierungen

- Warum wird ein Vakuuminduktionsofen (VIM) für Cu-Zn-Al-Sn-Legierungen verwendet? Präzise Zusammensetzungskontrolle erreichen

- Warum sind bei der Herstellung von Ni-Ti-Hf-La-Legierungen mehrere wiederholte Schmelzzyklen notwendig? Sicherstellung der Homogenisierung

- Wie unterscheiden sich das Tiegelmaterial und die Konfiguration im Induktionsheizverdampfungsprozess? Ein Leitfaden zur direkten vs. indirekten Beheizung

- Was sind die Hauptvorteile der Verwendung eines Induktions-Goldschmelzofens gegenüber traditionellen Methoden? Erreichen Sie Reinheit, Geschwindigkeit & Effizienz

- Welche Industrien nutzen typischerweise das Induktionsschmelzverfahren? Erschließen Sie Präzision und Effizienz in der Metallverarbeitung