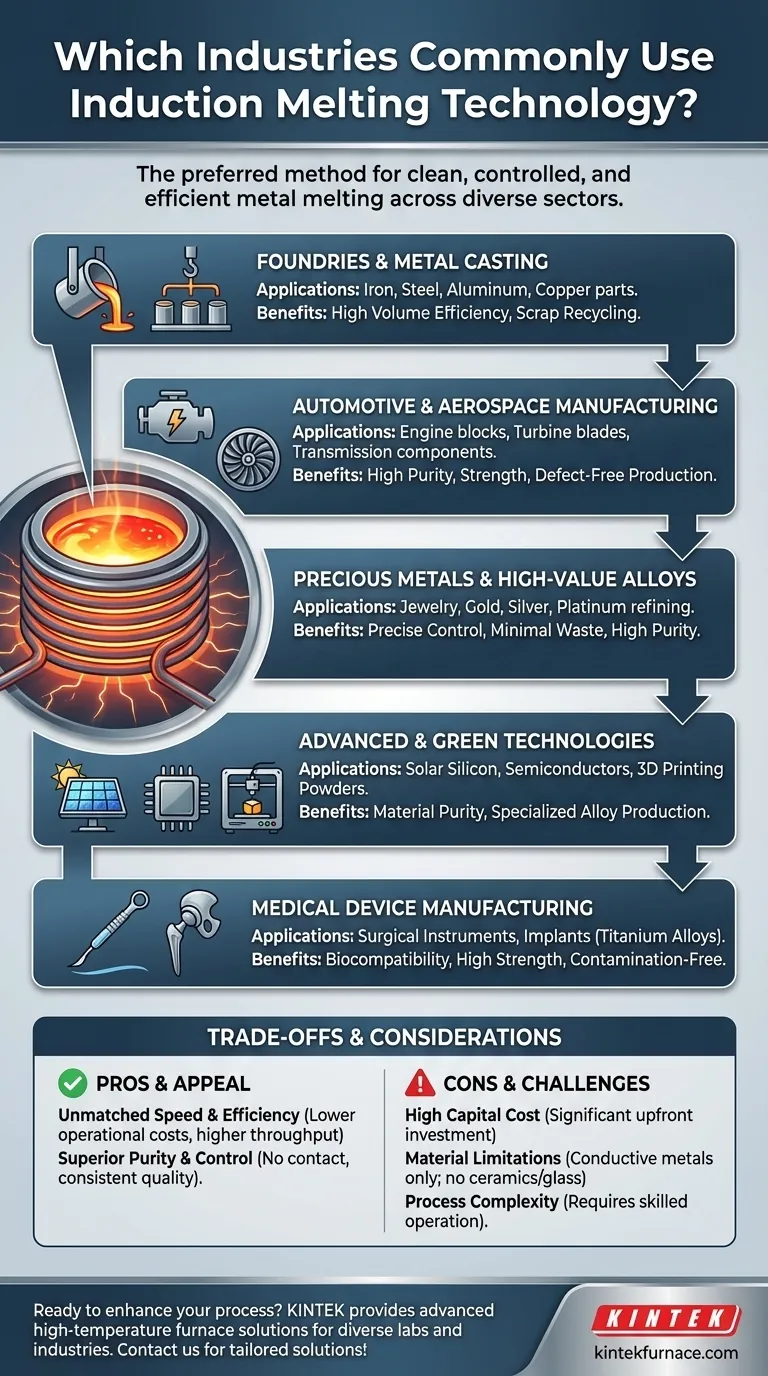

Im Wesentlichen ist die Induktionsschmelztechnologie die bevorzugte Methode in jeder Branche, die eine saubere, kontrollierte und effiziente Schmelze von Metallen erfordert. Zu den Hauptanwendern gehören Gießereien, Metallgussanlagen sowie die Automobil-, Luft- und Raumfahrt- sowie die Recyclingbranche. Auch fortgeschrittene Bereiche wie die Herstellung medizinischer Geräte, die Elektronik und die grüne Energie sind stark auf deren Präzision angewiesen.

Der Wert des Induktionsschmelzens liegt nicht nur in seiner Fähigkeit, Metall zu erhitzen, sondern in seiner Kapazität für beispiellose Präzision, Geschwindigkeit und Reinheit. Diese Kontrolle ist der Grund, warum es zu einem unverzichtbaren Werkzeug für Industrien geworden ist, die von der Massenproduktion bis hin zu hochreinen fortschrittlichen Materialien reichen.

Die Kernattraktivität des Induktionsschmelzens

Das Induktionsschmelzen ist ein fortschrittlicher Prozess, der elektromagnetische Induktion nutzt, um leitfähige Materialien, hauptsächlich Metalle, zu erhitzen und zu schmelzen. Im Gegensatz zu herkömmlichen Öfen, die externe Wärmequellen verwenden, erzeugt die Induktionserhitzung die Wärme direkt im Material selbst.

Unübertroffene Geschwindigkeit und Effizienz

Die direkte Heizmethode ist außergewöhnlich schnell und verkürzt die Schmelzzeiten im Vergleich zu herkömmlichen, brennstoffbetriebenen Öfen erheblich. Diese Geschwindigkeit, kombiniert mit hoher Energieeffizienz, führt direkt zu geringeren Betriebskosten und höherem Durchsatz.

Überlegene Reinheit und Kontrolle

Da kein Kontakt zwischen der Wärmequelle und dem Metall besteht, wird das Kontaminationsrisiko praktisch eliminiert. Dies macht das Induktionsschmelzen ideal für die Herstellung hochreiner Legierungen. Darüber hinaus bietet der Prozess eine extrem präzise Temperaturkontrolle, die eine konsistente metallurgische Qualität Charge für Charge gewährleistet.

Wichtige industrielle Anwendungen

Die einzigartigen Vorteile des Induktionsschmelzens machen es zu einer Eckpfeilertechnologie in mehreren kritischen Industrien, die jeweils ihre spezifischen Vorteile nutzen.

Gießereien und Metallguss

Dies ist die traditionellste und am weitesten verbreitete Anwendung. Gießereien verwenden Induktionsöfen, um eine Vielzahl von Metallen zu schmelzen, darunter Eisen, Stahl, Aluminium und Kupfer, zur anschließenden Formgebung von Teilen. Die Fähigkeit, große Mengen konstant zu verarbeiten und Schrottmetall effizient zu recyceln, macht es zum Industriestandard.

Automobil- und Luft- und Raumfahrtindustrie

Beide Branchen verlangen Hochleistungskomponenten ohne jegliche Toleranz für Defekte. Das Induktionsschmelzen wird zur Herstellung kritischer Teile wie Motorblöcke, Getriebekomponenten und Turbinenschaufeln eingesetzt. Der Prozess gewährleistet die metallurgische Integrität und Festigkeit, die für diese hochbelasteten Anwendungen erforderlich sind.

Edelmetalle und hochwertige Legierungen

Bei der Schmuckherstellung und der Raffination von Edelmetallen ist die Minimierung von Materialverlusten von größter Bedeutung. Das Induktionsschmelzen bietet die strenge Kontrolle über kleine, hochwertige Chargen von Gold, Silber und Platin, die erforderlich ist, um Verschwendung zu vermeiden und die Reinheit zu gewährleisten. Es ist auch entscheidend für die Herstellung der speziellen Superlegierungen, die in der Luft- und Raumfahrt sowie in der Verteidigung eingesetzt werden.

Fortschrittliche und grüne Technologien

Moderne Industrien verlassen sich beim Schmelzen auf Induktion für hochmoderne Materialien. Es wird zur Herstellung des hochreinen Siliziums für Solarpaneele und der spezialisierten Metalle für Halbleiter und elektronische Komponenten verwendet. Es ist auch unerlässlich für die Herstellung feiner Metallpulver für den 3D-Druck (additive Fertigung) durch Prozesse wie die Gaszerstäubung.

Herstellung medizinischer Geräte

Das medizinische Feld benötigt Materialien, die sowohl biokompatibel als auch außergewöhnlich stark sind. Das Induktionsschmelzen, oft unter Vakuum durchgeführt, wird zur Herstellung der hochreinen Titan- und Edelstahllegierungen für chirurgische Instrumente und medizinische Implantate wie Hüft- und Knieprothesen verwendet.

Verständnis der Kompromisse

Obwohl leistungsstark, ist das Induktionsschmelzen keine universelle Lösung. Die Hauptüberlegungen sind seine Spezialisierung und die anfängliche Investition.

Hohe Kapitalkosten

Die Ausrüstung für das Induktionsschmelzen stellt im Vergleich zu einigen einfacheren, brennstoffbetriebenen Ofentechnologien eine erhebliche anfängliche Kapitalinvestition dar. Die Entscheidung für die Einführung muss durch den Bedarf an hoher Qualität, Effizienz oder Durchsatz gerechtfertigt werden.

Materialbeschränkungen

Die Technologie funktioniert, indem sie einen elektrischen Strom im Material selbst induziert. Daher ist sie äußerst wirksam für leitfähige Metalle, eignet sich jedoch nicht zum Schmelzen von nicht leitenden Materialien wie Keramiken oder Glas.

Prozesskomplexität

Der Betrieb eines Induktionsofensystems erfordert qualifizierte Techniker und robuste Prozesskontrollen. Obwohl es Präzision bietet, erfordert die Erzielung dieser Präzision ein höheres Maß an Fachwissen als ein einfacher Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Induktionsschmelzen hängt von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Effizienz liegt: Diese Technologie ist ideal für Gießereien, Automobilzulieferer und Recyclingunternehmen, die große Mengen an Standardmetallen schnell und kostengünstig schmelzen müssen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Dies ist die unverzichtbare Wahl für die Luft- und Raumfahrt-, Medizin- und Elektronikfertigung, bei der Materialkontamination zu katastrophalem Ausfall führen könnte.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle wertvoller oder exotischer Materialien liegt: Diese Methode bietet die Präzision, die für den Umgang mit Edelmetallen, die Herstellung spezieller Legierungen für die Forschung oder die Produktion von Metallpulvern für die fortschrittliche Fertigung erforderlich ist.

Letztendlich befähigt das Induktionsschmelzen Industrien, indem es eine präzise und wiederholbare Kontrolle über den grundlegenden Prozess der Umwandlung von festem Metall in einen flüssigen Zustand bietet.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Kernvorteile |

|---|---|---|

| Gießereien & Metallguss | Schmelzen von Eisen, Stahl, Aluminium, Kupfer für Teile | Hohe Volumen-Effizienz, Schrottrecycling |

| Automobil & Luft-/Raumfahrt | Motorblöcke, Turbinenschaufeln, Getriebekomponenten | Hohe Reinheit, Festigkeit, fehlerfreie Produktion |

| Edelmetalle & Legierungen | Schmuck, Gold-, Silber-, Platin-Raffination | Präzise Kontrolle, minimaler Abfall, hohe Reinheit |

| Fortschrittliche & Grüne Technologie | Solarpaneele, Halbleiter, 3D-Druckpulver | Materialreinheit, Herstellung spezialisierter Legierungen |

| Herstellung medizinischer Geräte | Chirurgische Instrumente, Implantate (z. B. Titanlegierungen) | Biokompatibilität, hohe Festigkeit, kontaminationsfrei |

Bereit, Ihre Metallschmelzprozesse mit Präzision und Effizienz zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bietet KINTEK Laboren unterschiedlicher Art fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Automobil-, Luft- und Raumfahrt-, Medizin- oder anderen Sektoren tätig sind, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter