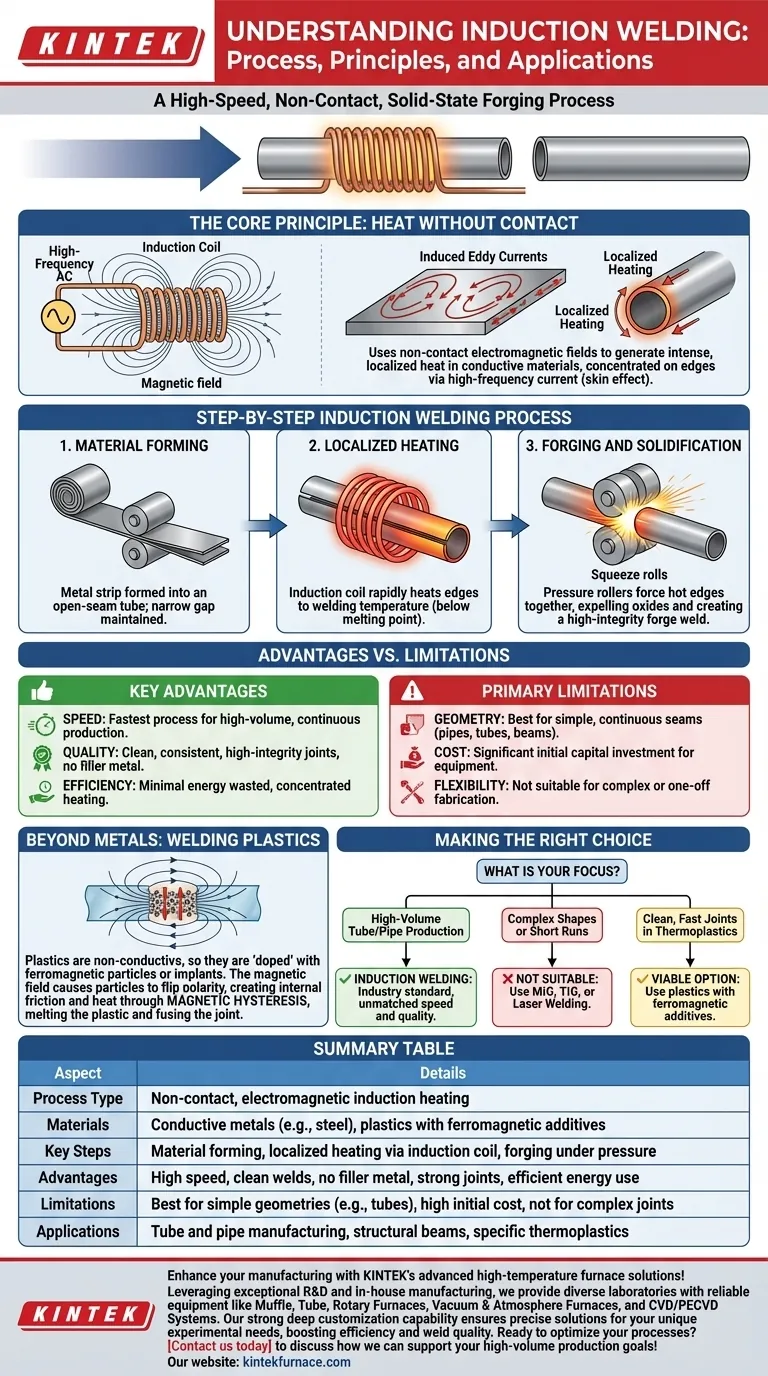

Im Kern ist das Induktionsschweißen ein Hochgeschwindigkeitsprozess, der berührungslose elektromagnetische Felder nutzt, um intensive, lokalisierte Wärme in leitfähigen Materialien zu erzeugen. Sobald die Kanten des Materials eine bestimmte Schweißtemperatur erreichen, werden sie mechanisch zusammengepresst und zu einer nahtlosen, hochintegren Verbindung geschmiedet. Diese Methode funktioniert sowohl für Metalle als auch für speziell vorbereitete Kunststoffe.

Im Gegensatz zum traditionellen Schweißen, das Material schmilzt, um eine Fuge zu füllen, erwärmt das Induktionsschweißen die Kanten des Grundmaterials direkt. Diese Geschwindigkeit und Präzision machen es zur dominierenden Technologie für die Herstellung von Rohren und Leitungen, indem es eine saubere, starke Schweißnaht durch das Schmieden des Metalls im festen Zustand ohne vollständiges Schmelzen erzeugt.

Das Grundprinzip: Wärme ohne Kontakt

Um das Induktionsschweißen wirklich zu verstehen, müssen Sie zunächst die Physik verstehen, die es ermöglicht. Der Prozess ist elegant, effizient und basiert auf einigen wichtigen elektrischen Prinzipien.

Wie elektromagnetische Induktion funktioniert

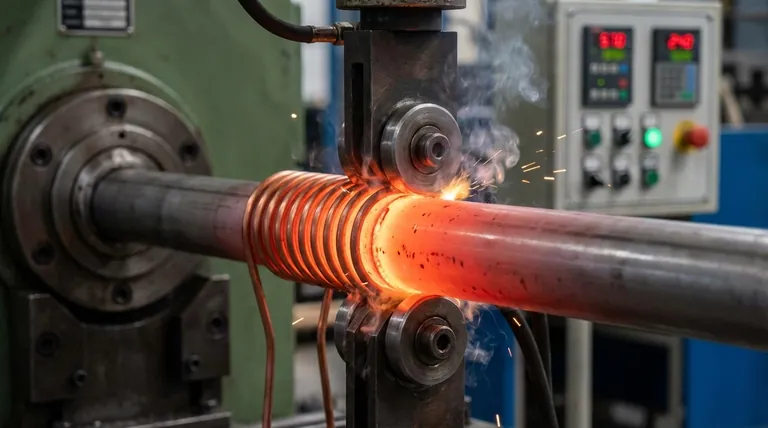

Ein Induktionsschweißgerät verwendet eine speziell entwickelte Kupferspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wird ein leitfähiges Material, wie ein Stahlband, in dieses Magnetfeld gebracht, induziert das Feld starke elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Die Rolle des Hochfrequenzstroms

Die Verwendung von Hochfrequenzstrom ist entscheidend. Sie verursacht ein Phänomen, das als „Skin-Effekt“ bekannt ist, bei dem die induzierten Wirbelströme gezwungen werden, in einer sehr dünnen Schicht entlang der Materialoberfläche zu fließen.

Dies konzentriert den Heizeffekt genau dort, wo er benötigt wird: an den beiden Kanten der Naht, die miteinander verbunden werden sollen. Das Ergebnis ist eine extrem schnelle und effiziente Erwärmung mit minimaler Energieverschwendung am Großteil des Materials.

Erzeugung einer Festphasen-Schmiedeschweißung

Die Kanten werden auf eine Temperatur erhitzt, bei der das Metall plastisch und formbar wird, aber typischerweise unterhalb seines tatsächlichen Schmelzpunkts.

Unmittelbar nach dem Erhitzen pressen Druckwalzen diese heißen, plastifizierten Kanten zusammen. Diese Hochdruck-Schmiedewirkung treibt Oxide und andere Verunreinigungen aus der Verbindung aus und erzeugt eine „Schmiedeschweißung“ mit einer metallurgischen Struktur, die oft stärker ist als das ursprüngliche Grundmetall.

Der Schritt-für-Schritt-Induktionsschweißprozess

In einer typischen industriellen Anwendung, wie der Rohrherstellung, ist der Prozess kontinuierlich und hochautomatisiert.

Schritt 1: Materialformung

Ein flaches Metallband wird abgewickelt und durch eine Reihe von Walzen geführt, die es schrittweise zu einem offennahtigen Rohr oder Profil formen. Ein schmaler, präziser Spalt wird zwischen den beiden Kanten beibehalten.

Schritt 2: Lokalisierte Erwärmung

Das offennahtige Rohr läuft durch die Induktionsspule, die direkt über dem Spalt positioniert ist. Das hochfrequente Magnetfeld erwärmt die beiden gegenüberliegenden Kanten in einem Bruchteil einer Sekunde auf die gewünschte Schweißtemperatur.

Schritt 3: Schmieden und Verfestigung

Unmittelbar nach der Induktionsspule drückt ein Satz von Druckwalzen (oder „Quetschwalzen“) die erhitzten Kanten unter immensem Druck zusammen. Dies vollendet die Schmiedeschweißung, und das Material verfestigt sich zu einem durchgehenden, geschweißten Rohr.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Das Verständnis der Vorteile und Einschränkungen des Induktionsschweißens ist entscheidend für die richtige Anwendung.

Hauptvorteile: Geschwindigkeit und Qualität

Der Hauptvorteil ist die Geschwindigkeit. Induktionsschweißen ist einer der schnellsten verfügbaren Schweißprozesse und daher ideal für hochvolumige, kontinuierliche Produktionslinien.

Der Prozess ist auch außergewöhnlich sauber und effizient. Es gibt kein Füllmaterial, keine Schlacke und minimale Spritzer. Die resultierende Schweißnaht ist sehr konsistent und frei von Verunreinigungen, die die Festigkeit beeinträchtigen könnten.

Primäre Einschränkungen: Geometrie und Kosten

Induktionsschweißen eignet sich am besten für die Herstellung langer, durchgehender Nähte mit einfachen Geometrien, wie sie in Rohren, Leitungen und Profilen vorkommen. Es ist nicht praktikabel für komplexe Verbindungen oder kundenspezifische Einzelanfertigungen.

Die anfänglichen Investitionskosten für Induktionsschweißanlagen sind erheblich, was sie eher für groß angelegte Fertigungsbetriebe geeignet macht, bei denen der hohe Durchsatz die Kosten rechtfertigen kann.

Jenseits von Metallen: Kunststoffe schweißen

Während Induktion hauptsächlich für leitfähige Metalle verwendet wird, kann sie auch zum Verbinden bestimmter Kunststoffarten angepasst werden.

Die Herausforderung nichtleitender Materialien

Kunststoffe sind elektrische Isolatoren, sodass die Wirbelströme, die Metall erwärmen, in ihnen nicht induziert werden können. Der Standard-Induktionsheizprozess funktioniert nicht.

Die Lösung: Magnetische Hysterese

Um dies zu überwinden, wird der Kunststoff durch Einmischen von ferromagnetischen Partikeln „dotiert“ oder durch Einbringen eines speziellen Implantats an der Verbindungsstelle.

Wenn die Baugruppe in das Magnetfeld gebracht wird, kehrt das Feld die magnetische Polarität dieser Partikel schnell um. Diese ständige Neuausrichtung erzeugt innere Reibung und Wärme durch einen Prozess namens magnetische Hysterese, wodurch der umgebende Kunststoff schmilzt und die Verbindung unter Druck verschmolzen werden kann.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob Induktionsschweißen für Ihr Projekt geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Rohren oder Leitungen liegt: Induktionsschweißen ist der Industriestandard und bietet unübertroffene Geschwindigkeit, Qualität und Kosteneffizienz in großem Maßstab.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen komplexer Formen oder Kleinserien liegt: Dies ist nicht der richtige Prozess; traditionelle Methoden wie MIG-, WIG- oder Laserschweißen bieten weitaus mehr Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sauberer, schneller Verbindungen in spezifischen Thermoplasten liegt: Induktion ist eine praktikable, Hightech-Option, vorausgesetzt, Sie können Kunststoffe verwenden, die speziell mit ferromagnetischen Zusätzen formuliert wurden.

Indem Sie seine Prinzipien verstehen, können Sie sicher feststellen, ob dieser hocheffiziente Prozess mit Ihren Fertigungszielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozessart | Berührungslose, elektromagnetische Induktionserwärmung |

| Materialien | Leitfähige Metalle (z. B. Stahl), Kunststoffe mit ferromagnetischen Zusätzen |

| Wichtige Schritte | Materialformung, lokalisierte Erwärmung mittels Induktionsspule, Schmieden unter Druck |

| Vorteile | Hohe Geschwindigkeit, saubere Schweißnähte, kein Füllmaterial, starke Verbindungen, effiziente Energienutzung |

| Einschränkungen | Am besten für einfache Geometrien (z. B. Rohre), hohe Anfangskosten, nicht für komplexe Verbindungen |

| Anwendungen | Rohr- und Leitungsherstellung, Baustahlträger, spezifische Thermoplaste |

Optimieren Sie Ihre Fertigung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Schweißqualität. Bereit, Ihre Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Großserienproduktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie funktioniert eine CVD-Maschine? Meistern Sie die Technologie für hochwertige Dünnschichtabscheidung

- Welche Einschränkungen hat CVD bei der Beschichtung großer Oberflächen? Skalierungsprobleme mit maßgeschneiderten Lösungen überwinden

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Was ist ein CVD-System? Erreichen Sie atomare Präzision für Hochleistungsbeschichtungen

- Was ist eine CVD-Maschine? Hochleistungsmaterialien aus Gas präzise herstellen