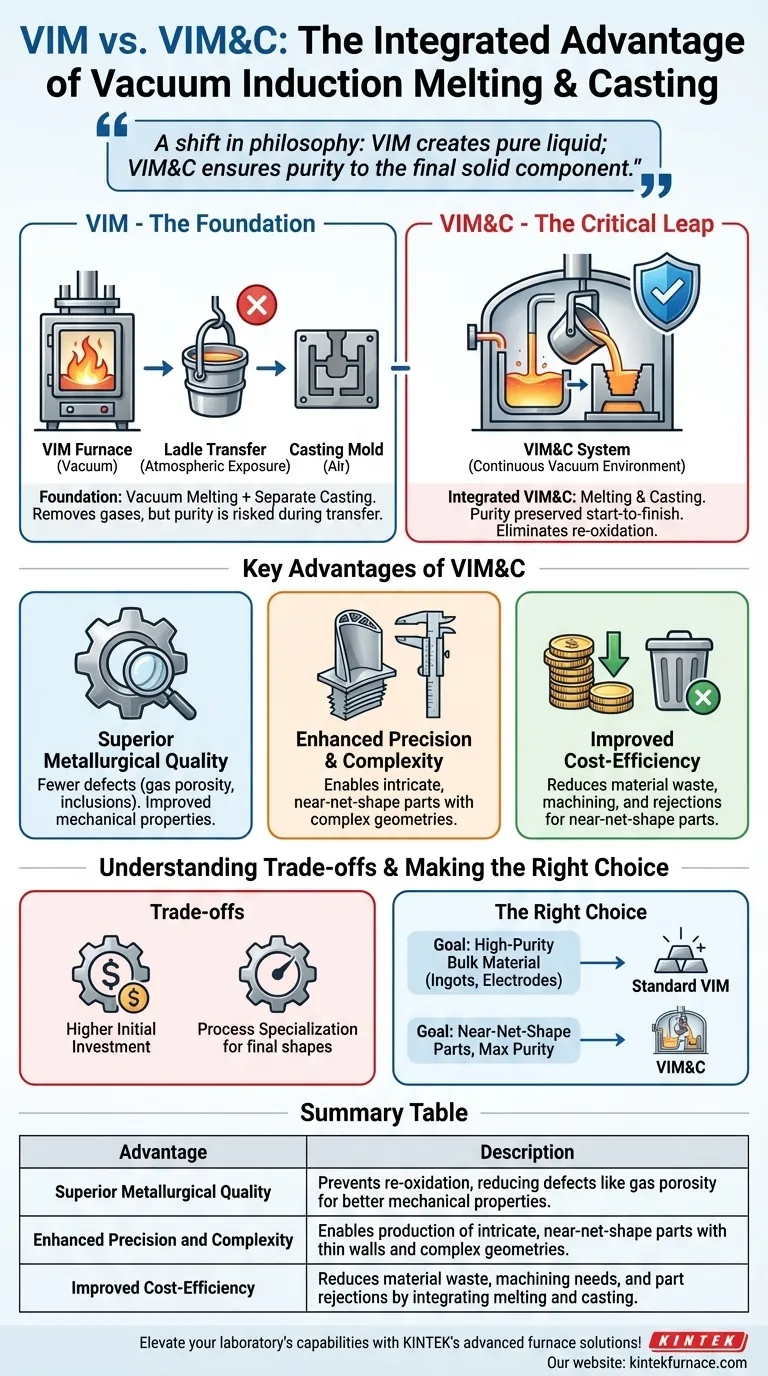

Der grundlegende Vorteil des Vakuuminduktionsschmelzens und -gießens (VIM&C) liegt in seiner integrierten Natur. Während ein Standardprozess des Vakuuminduktionsschmelzens (VIM) das Metall nur im Vakuum schmilzt, um eine hohe Reinheit zu erzielen, erweitert der VIM&C-Prozess diese Kontrolle, indem das Metall auch in seiner endgültigen Form in derselben geschützten Vak পৌumgebung gegossen wird. Dieser einzige, ununterbrochene Prozess verhindert, dass das reine geschmolzene Metall der Atmosphäre ausgesetzt wird, bevor es erstarrt.

Der Kernunterschied ist keine kleine Verbesserung, sondern ein Wechsel der Philosophie. VIM erzeugt ein reines flüssiges Metall; VIM&C stellt sicher, dass diese Reinheit bis in das endgültige feste Bauteil erhalten bleibt, was sich direkt in überlegener Qualität und Effizienz niederschlägt.

Die Grundlage: Was ist Vakuuminduktionsschmelzen (VIM)?

Der Zweck des Vakuums

Das Vakuuminduktionsschmelzen ist ein Raffinationsprozess zur Herstellung von Metallen und Legierungen von außergewöhnlich hoher Reinheit. Die Hauptfunktion des Vakuums besteht darin, gelöste Gase, insbesondere Sauerstoff und Stickstoff, zu entfernen, die sich negativ auf die Eigenschaften vieler Hochleistungslegierungen auswirken.

Die Rolle der Induktion

Der Begriff „Induktion“ bei VIM bezieht sich auf die Heizmethode. Eine elektrische Spule erzeugt ein starkes elektromagnetisches Feld, das die Metallcharge ohne direkten Kontakt erhitzt und schmilzt. Dies verhindert Verunreinigungen, die durch herkömmliche Heizelemente entstehen könnten. Das Ergebnis eines VIM-Prozesses ist eine saubere, reine Charge geschmolzenen Metalls.

Der entscheidende Sprung: Integration des Gießens (VIM&C)

Beseitigung der atmosphärischen Exposition

Der VIM-Prozess endet, sobald das Metall vollständig geschmolzen und raffiniert ist. Das „C“ in VIM&C steht für den entscheidenden nächsten Schritt: Gießen. In einem VIM&C-System befindet sich die Form in derselben Vakuumkammer. Das gereinigte, geschmolzene Metall wird direkt in die Form gegossen, ohne das Vakuum jemals zu verlassen.

Ein einziger, kontrollierter Arbeitsablauf

Diese Integration wandelt zwei separate Prozesse (Schmelzen und Gießen) in einen kontinuierlichen Vorgang um. Durch den Wegfall des Transfers von geschmolzenem Metall in einer Pfanne durch die offene Luft verhindert VIM&C die Reoxidation und die erneute Zufuhr von Gasen und Verunreinigungen im kritischsten Moment.

Hauptvorteile des integrierten VIM&C-Prozesses

Überlegene metallurgische Qualität

Durch die Verhinderung des Kontakts mit der Atmosphäre erzeugt VIM&C Gussteile, die deutlich sauberer sind. Dies führt zu einem Endprodukt mit weniger Defekten wie Gasporosität und nichtmetallischen Einschlüssen, was zu verbesserten mechanischen Eigenschaften wie Festigkeit und Ermüdungslebensdauer führt.

Erhöhte Präzision und Komplexität

Die kontrollierte Vakuumumgebung ermöglicht es dem geschmolzenen Metall, leichter zu fließen und den Formhohlraum vollständiger auszufüllen. Dies ermöglicht die Herstellung von hochpräzisen Teilen mit komplizierten Details, dünnen Wänden und komplexen Geometrien, die mit herkömmlichen Gießverfahren schwer oder gar nicht zu erreichen wären.

Verbesserte Kosteneffizienz

Obwohl die Ausrüstung komplexer ist, kann VIM&C die Gesamtkosten senken. Dies wird erreicht, indem der Bedarf an separaten Gießvorgängen und – was noch wichtiger ist – durch die Herstellung von Teilen in annähernder Endform mit einer höheren Erfolgsquote erreicht wird. Dies reduziert den Materialabfall, die nachgelagerte Bearbeitung und die Kosten für abgelehnte Teile drastisch.

Verständnis der Kompromisse

Höhere Anfangsinvestition

VIM&C-Systeme sind inhärent komplexer als eigenständige VIM-Öfen. Sie erfordern eine hochentwickelte Konstruktion, um den Schmelztiegel und den Gießformmechanismus in einer einzigen Kammer zu integrieren, was zu höheren anfänglichen Kapitalkosten führt.

Prozessspezialisierung

Der VIM&C-Prozess ist speziell für die Herstellung endgültiger Gussformen konzipiert. Wenn das Ziel lediglich die Herstellung hochreiner Barren oder Elektroden ist, die später umgeschmolzen oder geschmiedet werden sollen, ist die integrierte Gießkomponente unnötig. In diesen Fällen ist ein Standard-VIM-Ofen das direktere und wirtschaftlichere Werkzeug für diese Aufgabe.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Wahl zwischen VIM und VIM&C vollständig von dem Endprodukt ab, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen in annähernder Endform mit maximaler Reinheit und minimalen Defekten liegt: VIM&C ist der überlegene Prozess, da er die Materialintegrität von Anfang bis Ende schützt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Massenmaterialien (Barren, Stäbe oder Elektroden) zur anschließenden Umschmelzung oder Schmiedung liegt: Standard-VIM bietet die notwendige Reinheit für das Zwischenprodukt auf wirtschaftlichere Weise.

Die Wahl des richtigen Prozesses besteht darin, die Technologie an Ihr endgültiges Ziel anzupassen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene metallurgische Qualität | Verhindert Reoxidation und reduziert Defekte wie Gasporosität für bessere mechanische Eigenschaften. |

| Erhöhte Präzision und Komplexität | Ermöglicht die Herstellung von komplizierten Teilen in annähernder Endform mit dünnen Wänden und komplexen Geometrien. |

| Verbesserte Kosteneffizienz | Reduziert Materialabfall, Bearbeitungsbedarf und Teilabweisungen durch Integration von Schmelzen und Gießen. |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hauseigener Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Systeme wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und hilft Ihnen, überlegene metallurgische Ergebnisse und Kosteneinsparungen zu erzielen. Bereit, Ihren Prozess zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz