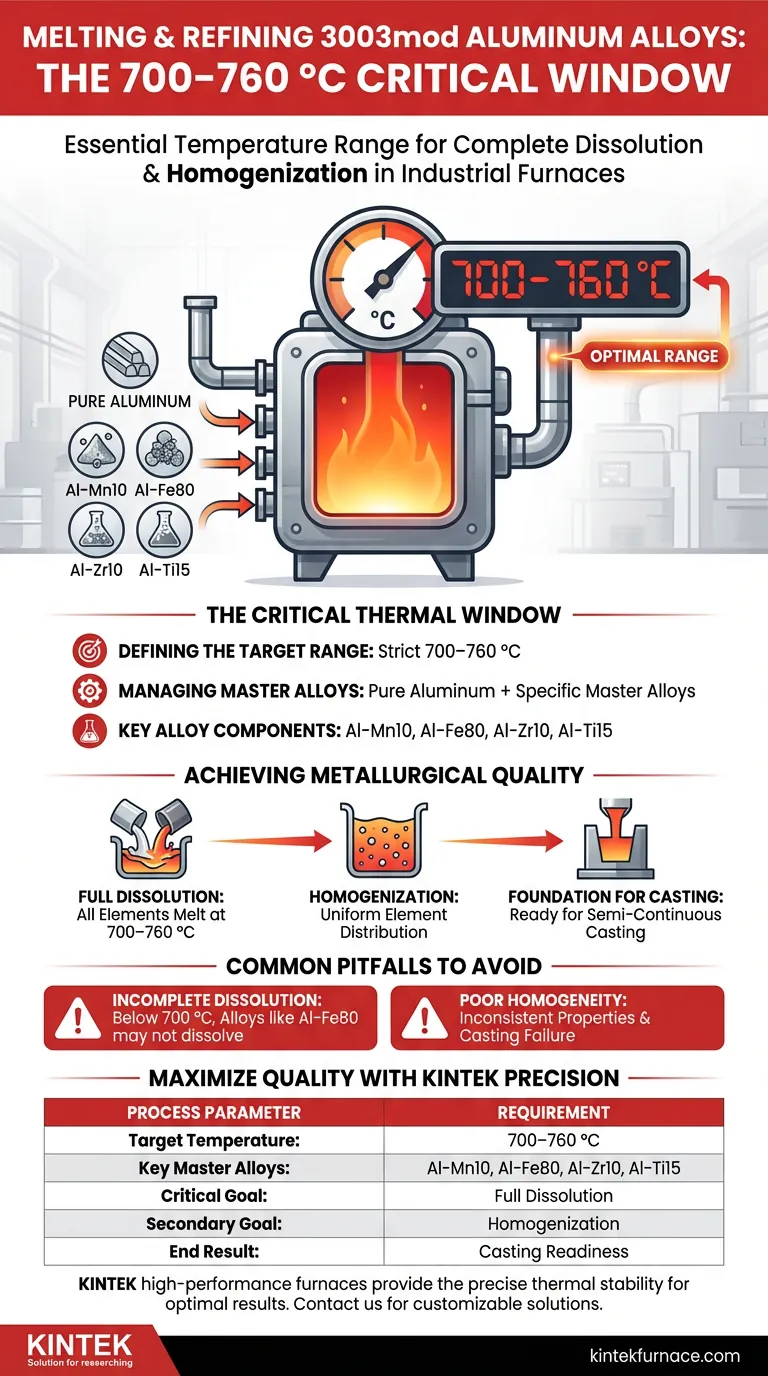

Der erforderliche Temperaturbereich für das Schmelzen und Raffinieren von 3003mod Aluminiumlegierungen in Industrieöfen liegt bei 700–760 °C. Dieses präzise thermische Fenster ist notwendig, um die Mischung aus reinem Aluminium und spezifischen Masterlegierungen effektiv zu verarbeiten.

Kernbotschaft Das reine Schmelzen des Basisaluminiums ist nicht ausreichend; Sie müssen eine Temperatur von 700–760 °C aufrechterhalten, um die vollständige Auflösung von Masterlegierungen wie Al-Mn10 und Al-Fe80 sicherzustellen und die für eine erfolgreiche halbkontinuierliche Gießerei erforderliche homogenisierte Zusammensetzung zu erzeugen.

Das kritische thermische Fenster

Definition des Zielbereichs

Zur Vorbereitung von 3003mod Aluminiumlegierungen müssen Industrieöfen einen strengen Temperaturbereich von 700–760 °C einhalten.

Verwaltung von Masterlegierungen

Diese Hochtemperaturumgebung dient nicht nur dem Basismetall. Sie ist speziell für die Zugabe von reinem Aluminium neben verschiedenen Masterlegierungen konzipiert.

Wichtige Legierungskomponenten

Der Prozess beinhaltet speziell die Integration von Masterlegierungen wie Al-Mn10, Al-Fe80, Al-Zr10 und Al-Ti15. Jede dieser Legierungen muss auf die Zieltemperatur gebracht werden, um eine ordnungsgemäße Wechselwirkung mit der Aluminiumbasis zu gewährleisten.

Erzielung metallurgischer Qualität

Vollständige Auflösung

Das Hauptziel der Haltezeit der Schmelze zwischen 700–760 °C ist die Gewährleistung der vollständigen Auflösung der Legierungselemente.

Homogenisierung

Nach dem Auflösen müssen die Elemente gleichmäßig in der Schmelze verteilt werden. Dieser spezifische Wärmebereich erleichtert die Homogenisierung der Zusammensetzung und verhindert die Entmischung von Elementen.

Grundlage für die Gießerei

Diese Schmelz- und Raffinationsphase dient als kritische Vorbereitung für den nächsten Produktionsschritt. Eine vollständig homogenisierte Schmelze bildet die notwendige Grundlage für den halbkontinuierlichen Gießprozess.

Häufige Fallstricke, die es zu vermeiden gilt

Risiko unvollständiger Auflösung

Wenn die Ofentemperatur unter den Schwellenwert von 700 °C fällt, besteht ein erhebliches Risiko, dass sich die Masterlegierungen – insbesondere solche mit höheren Schmelzpunkten wie Al-Fe80 – nicht vollständig auflösen.

Folgen schlechter Homogenität

Das Versäumnis, diese spezifische Hochtemperaturumgebung aufrechtzuerhalten, verhindert die Stabilisierung der Zusammensetzung. Dies führt zu Inkonsistenzen in den Materialeigenschaften, die sich auf die Gießphase übertragen.

Die richtige Wahl für Ihr Ziel treffen

Um die strukturelle Integrität und Qualität Ihrer 3003mod Aluminiumlegierung zu gewährleisten, wenden Sie folgende Parameter an:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass der Ofen mindestens 700 °C erreicht, um die vollständige Auflösung komplexer Masterlegierungen wie Al-Fe80 und Al-Ti15 zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Halten Sie die Obergrenze nahe 760 °C, um die schnelle Homogenisierung vor Beginn der halbkontinuierlichen Gießerei zu erleichtern.

Die strikte Einhaltung des Bereichs von 700–760 °C ist der einzige Weg, um Rohstoffe in eine hochwertige, gießfertige 3003mod-Legierung zu verwandeln.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Zweck |

|---|---|---|

| Zieltemperatur | 700–760 °C | Optimales Schmelz- & Raffinierfenster |

| Wichtige Masterlegierungen | Al-Mn10, Al-Fe80, Al-Zr10, Al-Ti15 | Verstärkung & Kornverfeinerung |

| Kritisches Ziel | Vollständige Auflösung | Verhinderung der Entmischung von Elementen mit hohem Schmelzpunkt |

| Sekundäres Ziel | Homogenisierung | Gewährleistung einer gleichmäßigen chemischen Zusammensetzung |

| Endergebnis | Gießbereitschaft | Grundlage für die halbkontinuierliche Gießerei |

Maximieren Sie Ihre Legierungsqualität mit KINTEK Precision

Die Erreichung des perfekten thermischen Fensters von 700–760 °C ist entscheidend für die strukturelle Integrität von 3003mod Aluminium. Mit fachmännischer F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumsysteme, die alle an Ihre einzigartigen metallurgischen Bedürfnisse angepasst werden können.

Unsere fortschrittlichen Hochtemperaturöfen bieten die präzise thermische Stabilität, die für die vollständige Auflösung und Homogenisierung komplexer Masterlegierungen erforderlich ist. Kompromittieren Sie nicht die Materialkonsistenz – Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fachmännischen Heizlösungen Ihren industriellen Gießprozess optimieren können.

Visuelle Anleitung

Referenzen

- Wenhui Zheng, Wei Xu. High-Temperature Mechanical Properties and Microstructure of Ultrathin 3003mod Aluminum Alloy Fins. DOI: 10.3390/met14020142

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines Vakuumlichtbogenofens bei der Herstellung von Kobaltlegierungen? Hohe Reinheit & Homogenität erreichen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist die Funktion eines Vakuum-Induktionsschmelzofens? Wesentliche Präzision für die Stahlforschung

- Welche Rolle spielt ein Vakuuminduktionsofen mittlerer Frequenz? Erhöhung der Reinheit bei hochfestem Federstahl

- Wie gewährleistet ein Induktionsschmelzofen Prozessstabilität? Präzise Zerstäubung mit Induktionstechnologie erreichen

- Was ist der Zweck eines Induktionsofens? Erzielen Sie überlegenes Metallschmelzen mit Präzision & Reinheit

- Welche Auswirkungen hat eine wassergekühlte Kupferhexe auf die Qualität von Ti–Mo–Fe-Legierungen? Verbesserung der Reinheit und Mikrostruktur

- Welche Materialien können mittels Induktionserwärmung erhitzt werden? Entriegeln Sie effizientes Erhitzen für Metalle und mehr