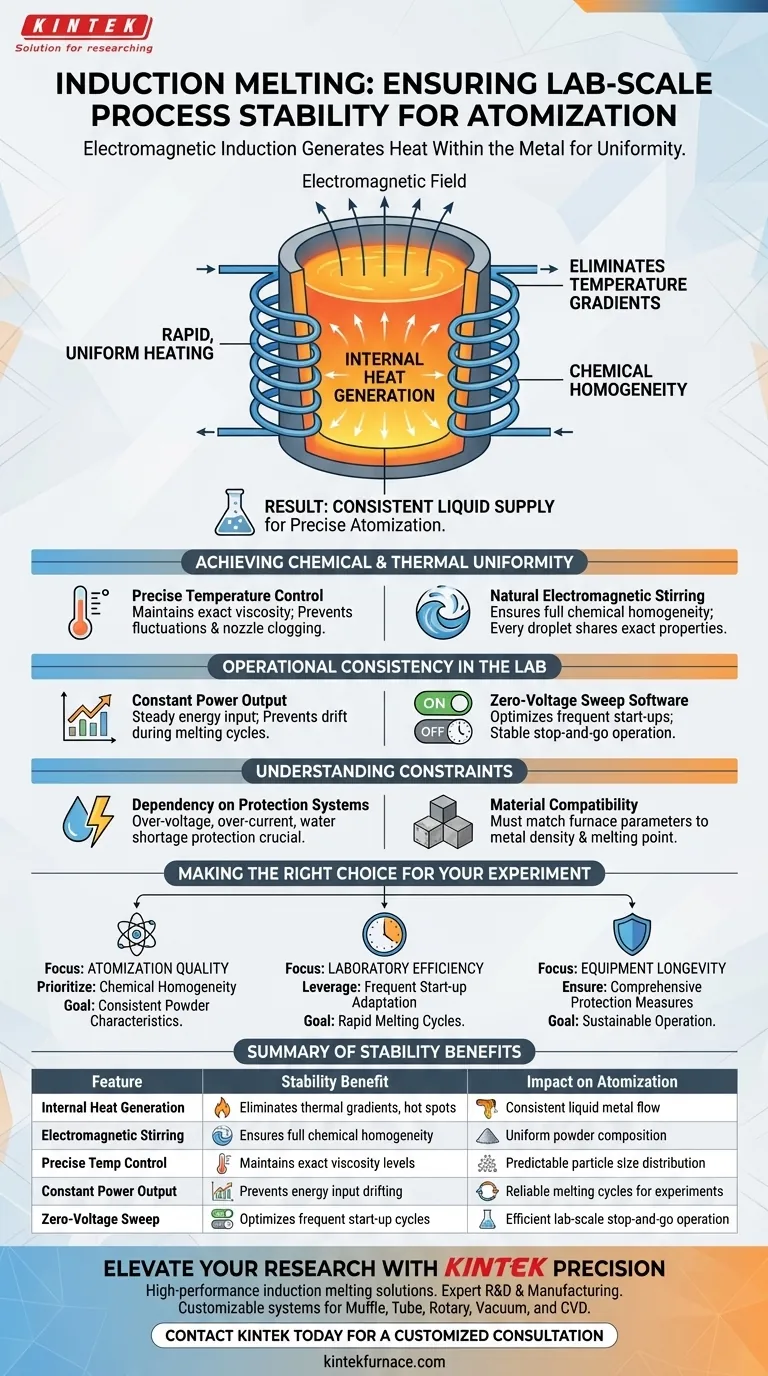

Induktionsschmelzen garantiert Prozessstabilität, indem es die elektromagnetische Induktion nutzt, um Wärme direkt im Metall zu erzeugen, anstatt sich auf externe Wärmequellen zu verlassen. Diese Methode gewährleistet eine schnelle, gleichmäßige Erwärmung, die Temperaturgradienten eliminiert und eine strenge chemische Homogenität in der gesamten Schmelze aufrechterhält, was für eine konsistente Flüssigkeitszufuhr während der Zerstäubung entscheidend ist.

Durch die Entkopplung der Wärmeerzeugung von externer Verbrennung bieten Induktionsöfen eine präzise Temperaturkontrolle und inhärentes Mischen. Dies führt zu einer chemisch homogenen Schmelze, die sicherstellt, dass der nachgeschaltete Detonationswellen-Zerstäubungsprozess einen gleichmäßigen, vorhersagbaren Strom flüssigen Metalls erhält.

Erreichung von chemischer und thermischer Gleichmäßigkeit

Der Mechanismus der gleichmäßigen Erwärmung

Im Gegensatz zu herkömmlichen Öfen, die einen Tiegel von außen beheizen, verwendet ein Induktionsofen ein elektromagnetisches Feld, um Wärme im Metall selbst zu induzieren. Diese interne Energieerzeugung ermöglicht ein schnelles Schmelzen von Metallen wie Zink, Aluminiumlegierungen und Edelstahl. Da die Wärme gleichmäßig erzeugt wird, verhindert sie die Bildung von "Hot Spots" oder kalten Zonen, die das Material destabilisieren.

Gewährleistung der chemischen Homogenität

Eine kritische Anforderung für die Zerstäubung ist, dass die Zusammensetzung des Metalls konstant bleibt. Der Induktionsprozess fördert natürlich die chemische Homogenität in der Schmelze. Dies stellt sicher, dass jeder Tropfen, der während des Detonationswellen-Zerstäubungsprozesses erzeugt wird, genau die gleichen chemischen Eigenschaften aufweist.

Präzise Temperaturkontrolle

Die Stabilität der Zerstäubung hängt stark von der Viskosität ab, die durch die Temperatur bestimmt wird. Induktionsöfen bieten eine präzise Kontrolle über die Schmelztemperatur, sodass Bediener das Metall auf dem genauen thermischen Punkt halten können, der erforderlich ist. Dies verhindert Schwankungen, die während der Zerstäubungsphase zu inkonsistenten Partikelgrößen oder Düsenverstopfungen führen könnten.

Betriebliche Konsistenz im Labor

Konstante Leistungsabgabe

Um die Stabilität während des Schmelzzyklus aufrechtzuerhalten, sind moderne Induktionsöfen so konzipiert, dass sie eine konstante Leistungsabgabe liefern. Diese Funktion beschleunigt nicht nur die Schmelzgeschwindigkeit, sondern stellt auch sicher, dass die Energiezufuhr konstant bleibt und Prozessvariablen während eines Experiments nicht abdriften.

Anpassung für häufige Neustarts

Laborumgebungen erfordern oft einen Stop-and-Go-Betrieb anstelle von kontinuierlichem industriellem Guss. Diese Öfen verwenden Zero-Voltage-Sweep-Software, die die Ausrüstung für Anwendungen optimiert, die häufige Neustarts erfordern. Dies stellt sicher, dass der Prozess stabil und zuverlässig bleibt, auch wenn an einem einzigen Tag mehrere verschiedene Experimente durchgeführt werden.

Verständnis der Einschränkungen

Abhängigkeit von Schutzsystemen

Obwohl Induktionsöfen eine hohe Stabilität bieten, sind sie stark auf aktive Schutzmaßnahmen angewiesen, um diese aufrechtzuerhalten. Die Stabilität des Prozesses hängt von der ordnungsgemäßen Funktion der Überspannungs-, Überstrom- und Wassermangel-Schutzsysteme ab. Wenn die Kühlwasserversorgung schwankt oder elektrische Grenzwerte überschritten werden, unterbrechen die Sicherheitsprotokolle des Systems die Schmelze, um Schäden zu verhindern, und stoppen technisch die Prozessstabilität, um die Sicherheit zu gewährleisten.

Materialkompatibilität

Obwohl sie eine breite Palette von Metallen schmelzen können – von Edelmetallen wie Gold und Silber bis hin zu industriellem Eisen und Stahl – hängt die Stabilität von der Anpassung der Ofenparameter an die spezifische Last ab. Die Verwendung falscher Einstellungen für eine bestimmte Metalldichte oder einen bestimmten Schmelzpunkt kann die Effizienz und Konsistenz des Induktionsfeldes beeinträchtigen.

Die richtige Wahl für Ihr Experiment treffen

Um sicherzustellen, dass Ihr Laboraufbau Ihre spezifischen Forschungsziele erfüllt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Zerstäubungsqualität liegt: Priorisieren Sie die Fähigkeit des Ofens, die chemische Homogenität aufrechtzuerhalten, da dies die Konsistenz Ihrer endgültigen Pulvereigenschaften direkt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Laboreffizienz liegt: Nutzen Sie die Zero-Voltage-Sweep-Software und die konstante Leistungsabgabe, um häufige Neustarts und schnelle Schmelzzyklen zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass Ihre Einrichtung die umfassenden Schutzmaßnahmen unterstützen kann, insbesondere die Anforderungen an die Wasserkühlung und Spannungsregelung.

Die überlegene Stabilität des Induktionsschmelzens beruht auf seiner Fähigkeit, das Metall selbst zur Wärmequelle zu machen, wodurch Variablen eliminiert werden, um eine perfekt vorhersagbare Zuführung für die Zerstäubung zu schaffen.

Zusammenfassungstabelle:

| Merkmal | Stabilitätsvorteil | Auswirkung auf die Zerstäubung |

|---|---|---|

| Interne Wärmeerzeugung | Eliminiert thermische Gradienten und Hot Spots | Konstanter Fluss flüssigen Metalls |

| Elektromagnetisches Rühren | Gewährleistet vollständige chemische Homogenität | Gleichmäßige Pulverzusammensetzung |

| Präzise Temperaturkontrolle | Hält genaue Viskositätsniveaus aufrecht | Vorhersagbare Partikelgrößenverteilung |

| Konstante Leistungsabgabe | Verhindert Abdriften der Energiezufuhr | Zuverlässige Schmelzzyklen für Experimente |

| Zero-Voltage Sweep | Optimiert häufige Startzyklen | Effizienter Stop-and-Go-Betrieb im Labormaßstab |

Erweitern Sie Ihre Metallforschung mit KINTEK Präzision

Konsistenz ist das Rückgrat erfolgreicher Materialwissenschaft. KINTEK bietet Hochleistungs-Induktionsschmelzlösungen, die darauf ausgelegt sind, die für die fortschrittliche Zerstäubung erforderliche chemische und thermische Stabilität zu liefern.

Unterstützt durch eine fachkundige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Ob Sie Zinklegierungen oder Edelstahl schmelzen, unsere Technologie stellt sicher, dass Ihr Prozess vom Anfang bis zum Ende stabil bleibt.

Bereit, die Zerstäubungsqualität Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung.

Visuelle Anleitung

Referenzen

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Materialien können mit Induktionstechnologie verarbeitet werden? Ein Leitfaden für Metalle, Legierungen und mehr

- Was sind die Hauptschritte beim Vakuumgießen? Meistern Sie hochwertige Prototypenentwicklung und Kleinserienproduktion

- Wie wird Wärme bei der Induktionserwärmung erzeugt? Entdecken Sie effiziente berührungslose Heizmethoden

- Warum verbessert die Erhöhung der Segmentanzahl eines Kaltkryobots die Energieeffizienz? Maximieren Sie Ihr Schmelzpotenzial

- Welche Industrien nutzen typischerweise das Induktionsschmelzverfahren? Erschließen Sie Präzision und Effizienz in der Metallverarbeitung

- Was sind die wichtigsten Anwendungsanforderungen für den Vakuuminduktionsofen? Gewährleistung einer sicheren Verarbeitung von hochreinen Metallen

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Synthese von TixNbMoTaW RHEAs? Wichtige Schritte zur Vorbereitung von hochschmelzenden Legierungen

- Wie werden Vakuumgießöfen in der Medizintechnik eingesetzt? Gewährleistung von Reinheit und Präzision für Medizinprodukte