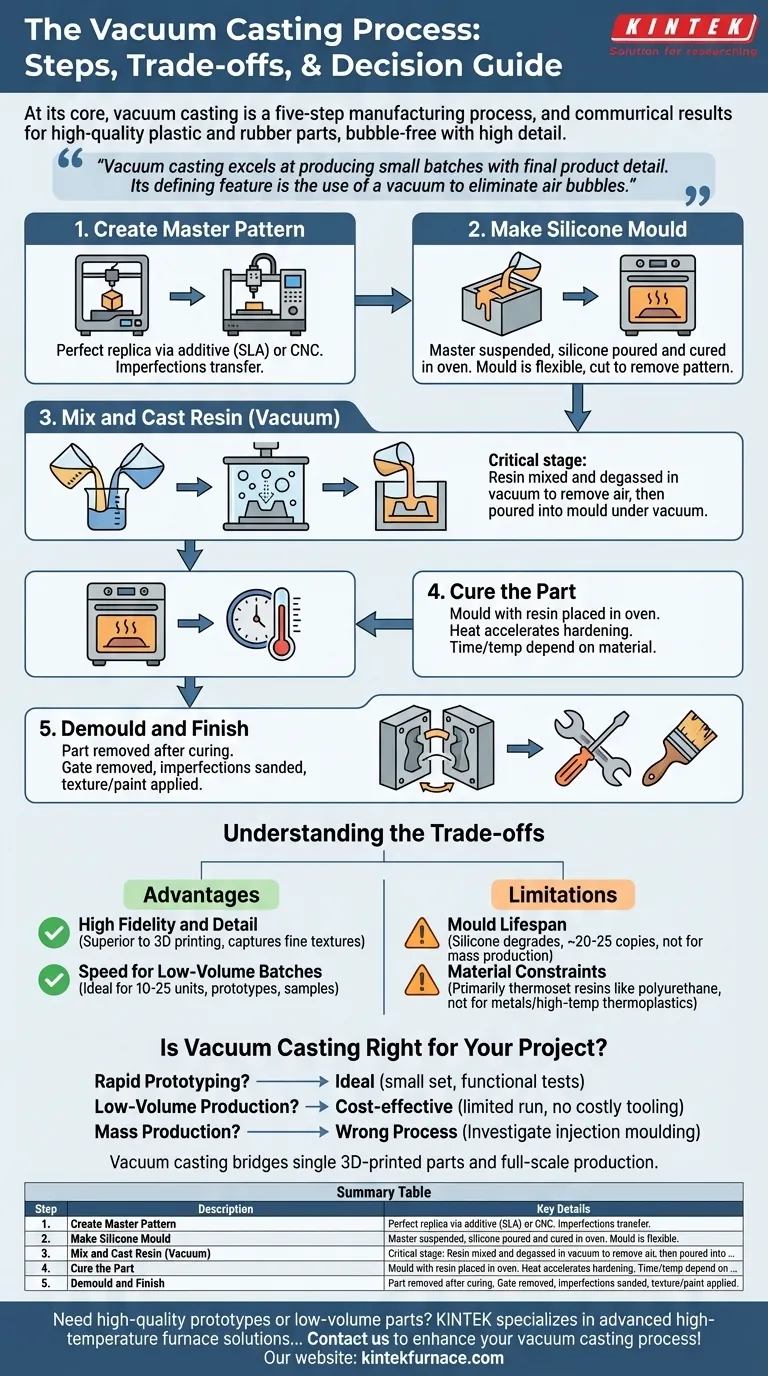

Im Wesentlichen ist das Vakuumgießen ein fünfteliger Herstellungsprozess zur Erstellung hochwertiger Kunststoff- und Gummiteile. Es beginnt mit einem Urmodell (Master Pattern), das zur Herstellung einer flexiblen Silikonform verwendet wird. Anschließend werden flüssige Polyurethanharze unter Vakuum gemischt und in diese Form gegossen, um Luftblasen zu entfernen, was nach dem Aushärten zu einem blasenfreien, hochdetaillierten Endteil führt.

Das Vakuumgießen eignet sich hervorragend zur Herstellung kleiner Stückzahlen von Teilen mit der Detailtreue und Oberflächengüte eines Endprodukts. Sein definierendes Merkmal ist die Verwendung eines Vakuums, um sicherzustellen, dass das Gießmaterial die komplizierten Merkmale einer weichen Silikonform perfekt ausfüllt und Defekte durch eingeschlossene Luft vermeidet.

Eine Schritt-für-Schritt-Anleitung für den Vakuumgussprozess

Das Verständnis jeder Phase zeigt, warum diese Methode für ihre Präzision und Geschwindigkeit bei geringen Stückzahlen geschätzt wird. Die Qualität des Endteils hängt direkt von der Ausführung jedes Schrittes ab.

Schritt 1: Erstellen des Urmodells (Master Pattern)

Der gesamte Prozess beginnt mit einem einzigen, hochwertigen Urmodell. Dies ist eine perfekte physische Nachbildung des Endteils, das Sie erstellen möchten.

Dieses Modell wird typischerweise mit additiven Fertigungsverfahren (wie SLA-3D-Druck) für komplexe Geometrien oder CNC-Bearbeitung für einfachere Formen, die hohe Präzision erfordern, hergestellt. Jede Unvollkommenheit am Urmodell wird auf die Form und jedes nachfolgende Teil übertragen.

Schritt 2: Anfertigen der Silikonform

Das Urmodell wird in einem Gießkasten fixiert, und flüssiges Silikon wird darum gegossen. Der Kasten wird dann in einen Ofen gestellt, um das Silikon zu einer festen, flexiblen Masse auszuhärten.

Nach dem Aushärten wird die Form vorsichtig halbiert und das Urmodell entfernt. Zurück bleibt ein Hohlraum, der eine exakte Negativform des Originalteils darstellt. Die Flexibilität der Form ist entscheidend, um das Entnehmen von Teilen mit komplexen Merkmalen und Hinterschneidungen zu ermöglichen.

Schritt 3: Mischen und Gießen des Harzes

Dies ist der kritischste Schritt und der Punkt, an dem das „Vakuum“ ins Spiel kommt. Zweikomponentige flüssige Gießharze, typischerweise Polyurethane, werden miteinander vermischt.

Diese Mischung wird in eine Vakuumkammer gegeben, um sie zu entgasen, wodurch alle gelösten Luftblasen gewaltsam entfernt werden. Die Silikonform wird ebenfalls in die Kammer gelegt und das entgaste Harz hineingegossen. Das Vakuum stellt sicher, dass das Harz in jede winzige Vertiefung der Form fließt, ohne Luft einzuschließen.

Schritt 4: Aushärten des Teils

Nachdem die Form gefüllt ist, wird sie aus der Vakuumkammer genommen und in einen Aushärteofen gestellt. Die Hitze beschleunigt die chemische Reaktion des Harzes, wodurch es zu einem festen Kunststoffteil aushärtet.

Die Aushärtezeit und -temperatur sind spezifisch für das gewählte Harzmaterial und die Dicke des Teils.

Schritt 5: Entformen und Fertigstellung

Sobald das Harz vollständig ausgehärtet ist, wird die flexible Silikonform geöffnet und das neu geformte Teil vorsichtig entnommen.

Von hier aus können kleinere Veredelungsarbeiten durchgeführt werden. Dazu kann das Entfernen des Angusses (wo das Harz eingefüllt wurde), das Schleifen kleinerer Unvollkommenheiten oder das Auftragen von Farbe und Texturen gehören, um die Spezifikationen des Endprodukts zu erfüllen.

Die Abwägungen verstehen

Das Vakuumgießen ist ein ausgezeichnetes Werkzeug für bestimmte Anwendungen, aber es ist keine universelle Lösung. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Hohe Detailtreue und Präzision

Die Kombination aus flüssigem Harz und Vakuum ermöglicht es dem Material, extrem feine Details, Texturen und scharfe Kanten vom Urmodell aufzunehmen. Es erzeugt Teile mit einer Oberflächengüte, die oft besser ist als beim 3D-Druck.

Vorteil: Geschwindigkeit für Kleinserien

Sobald Urmodell und Form erstellt sind, ist die Herstellung von Kopien relativ schnell. Dies macht es zu einem idealen Verfahren für die schnelle Erstellung von 10–25 Einheiten für Prototypen, Benutzertests oder Muster für Marketingzwecke, weit schneller als die Herstellung von Werkzeugen für den Spritzguss.

Einschränkung: Lebensdauer der Form

Silikonformen sind nicht permanent. Sie verschleißen mit jedem Gießzyklus aufgrund der chemischen und thermischen Belastung. Eine typische Form kann etwa 20 bis 25 Abgüsse produzieren, bevor sie ihre Detailgenauigkeit verliert und entsorgt werden muss. Dies macht das Vakuumgießen für die Massenproduktion unwirtschaftlich.

Einschränkung: Materialbeschränkungen

Das Verfahren ist hauptsächlich für duroplastische Harze wie Polyurethane konzipiert, die die Eigenschaften von Produktionskunststoffen wie ABS, Nylon oder Gummi nachahmen. Es kann nicht zum Gießen von Metallen oder Hochleistungsthermoplasten verwendet werden, die extreme Temperaturen erfordern.

Ist Vakuumgießen das Richtige für Ihr Projekt?

Nutzen Sie diese Anleitung, um festzustellen, ob das Verfahren zu Ihren Zielen passt.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Das Vakuumgießen ist ideal für die Erstellung eines kleinen Satzes hochrealistischer, funktionaler Prototypen zum Testen von Passform, Form und Funktion.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienfertigung liegt: Dies ist eine kostengünstige Methode zur Herstellung einer begrenzten Stückzahl von Endverbrauchsteilen, ohne die massiven Vorabinvestitionen für Spritzgusswerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Dies ist das falsche Verfahren. Sie sollten Technologien wie den Spritzguss in Betracht ziehen, die für die Fertigung großer Stückzahlen konzipiert sind.

Letztendlich dient das Vakuumgießen als entscheidende Brücke zwischen einem einzelnen 3D-gedruckten Teil und der vollständigen Serienproduktion.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Details |

|---|---|---|

| 1. Urmodell erstellen | Erstellung einer perfekten Nachbildung des Endteils. | Verwendet additive Fertigung (z. B. SLA 3D-Druck) oder CNC-Bearbeitung. |

| 2. Silikonform herstellen | Erstellung einer flexiblen Form aus dem Urmodell. | Wird im Ofen ausgehärtet; ermöglicht das Entnehmen komplexer Teile. |

| 3. Harz mischen und gießen | Harz unter Vakuum entgasen und gießen, um Luftblasen zu entfernen. | Verwendet Polyurethanharze; gewährleistet detaillierte Füllung. |

| 4. Teil aushärten | Härtung des Harzes in einem Aushärteofen. | Zeit und Temperatur hängen von Harz und Teiledicke ab. |

| 5. Entformen und Fertigstellung | Entnahme des Teils und Anwendung letzter Veredelungen. | Beinhaltet Angussentfernung, Schleifen oder Lackieren. |

Benötigen Sie hochwertige Prototypen oder Kleinserienteile mit außergewöhnlicher Detailtreue? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E-Abteilung und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Vakuumgussprozess verbessern und hervorragende Ergebnisse für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was sind die Vorteile der CVD? Erzielen Sie unübertroffene hochreine, konforme dünne Schichten

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Welche Einschränkungen hat CVD bei der Beschichtung großer Oberflächen? Skalierungsprobleme mit maßgeschneiderten Lösungen überwinden

- Wozu dient eine CVD-Anlage? Oberflächen mit atomarer Präzision umwandeln