Die primäre Auswirkung einer wassergekühlten Kupferhexe ist die absolute Erhaltung der Legierungsreinheit. Durch die Nutzung der hohen Wärmeleitfähigkeit von Kupfer und der aktiven Wasserkühlung zwingt die Hexe eine dünne, feste Schale der Ti–Mo–Fe-Legierung an der Kontaktfläche zu bilden. Diese "Schale" wirkt als physische Barriere und isoliert die reaktive geschmolzene Mischung effektiv vom Hexe-Material, um Verunreinigungen zu verhindern.

Die wassergekühlte Kupferhexe ermöglicht einen "Schmelzprozess", bei dem die Legierung ihre eigene Tiegelauskleidung bildet. Dies stellt sicher, dass die Hochtemperatur-Schmelze niemals mit dem Behälter reagiert, was chemische Reinheit garantiert und gleichzeitig eine schnelle Abkühlung für verfeinerte Mikrostrukturen ermöglicht.

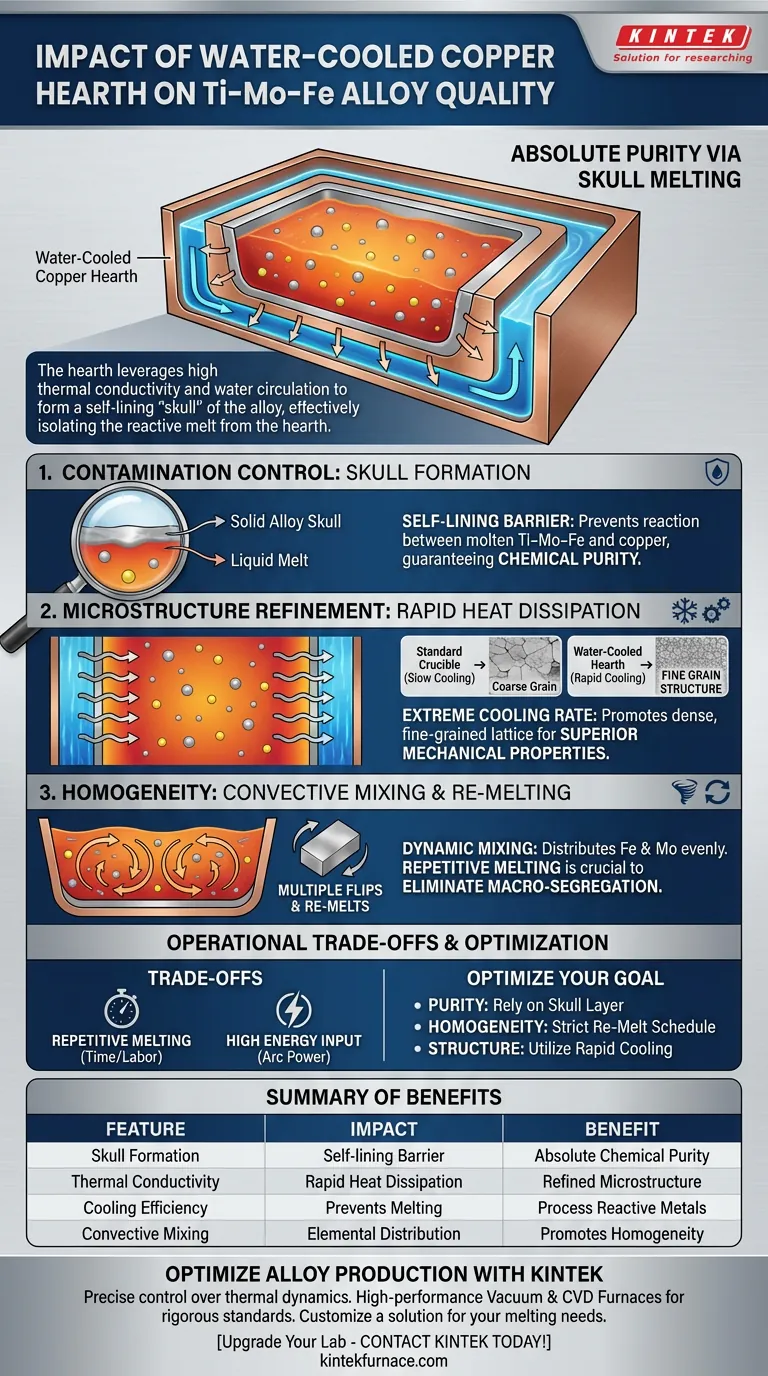

Der Mechanismus der Verunreinigungskontrolle

Bildung der festen Schale

Die Kernfunktion der Hexe ist die Erzeugung einer "Schale" – einer dünnen Schicht der Legierung, die sofort nach Kontakt mit der gekühlten Kupferoberfläche erstarrt. Da Kupfer Wärme effizient leitet und aktiv wassergekühlt wird, entzieht es der äußeren Schicht der Legierung schnell Wärme. Dies erzeugt einen selbstauskleidenden Behälter, der sicherstellt, dass das flüssige Metall in einer festen Hülle seiner eigenen Zusammensetzung liegt, anstatt direkt das Kupfer zu berühren.

Verhinderung von Hochtemperaturreaktionen

Titan und Molybdän haben hohe Schmelzpunkte und sind in ihrem geschmolzenen Zustand hochreaktiv. Ohne die Schalenschicht könnten diese Elemente mit dem Hexe-Material reagieren und Fremdverunreinigungen in die Matrix einbringen. Die wassergekühlte Hexe eliminiert dieses Risiko und stellt sicher, dass die chemische Zusammensetzung der endgültigen Ti–Mo–Fe-Legierung korrekt bleibt.

Thermische Dynamik und Mikrostruktur

Schnelle Wärmeableitung

Über die Reinheit hinaus wirkt die wassergekühlte Hexe als aggressiver Wärmesenke. Sie entzieht dem geschmolzenen Pool viel schneller thermische Energie als ein herkömmlicher Keramiktiegel. Diese Fähigkeit ist entscheidend für die Kontrolle des Erstarrungsprozesses von Hochtemperaturpulvern.

Verfeinerung der Mikrostruktur

Die extreme Abkühlrate, die von der Hexe bereitgestellt wird, beeinflusst die endgültige Struktur des Materials. Schnelle Abkühlung erleichtert die Bildung von feinen erstarrten Mikrostrukturen. Dies ist im Allgemeinen wünschenswert, da eine feinere Kornstruktur oft zu überlegenen mechanischen Eigenschaften in der endgültigen Legierung führt.

Gewährleistung der Homogenität durch den Prozess

Die Rolle der Konvektion

Während die Hexe die Außenseite kühlt, bleibt der innere geschmolzene Pool dynamisch. Unter dem Einfluss von Lichtbogenkräften und Schwerkraft erfährt die flüssige Legierung konvektive Mischung. Diese natürliche Bewegung hilft, Elemente wie Eisen (Fe) und Molybdän (Mo) gleichmäßig in der Titanbasis zu verteilen.

Behandlung von Makrosegregation

Trotz konvektiver Mischung kann die schnelle Abkühlung am Boden der Hexe Inhomogenitäten einschließen. Um dem entgegenzuwirken, erfordert der Prozess mehrfache Umkipp- und Wiederaufschmelzzyklen. Dies stellt sicher, dass jeder Teil des Barrens dem Lichtbogen ausgesetzt wird und die notwendige Mischung durchläuft, um Makrosegregation zu eliminieren.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit wiederholten Schmelzens

Die Kühllung der Hexe ist ein zweischneidiges Schwert: Sie schützt die Legierung, kann aber dazu führen, dass sich die untere Schicht verfestigt, bevor sie vollständig gemischt ist. Folglich ist ein einzelnes Schmelzen selten ausreichend. Um eine hohe chemische Homogenität zu erreichen, ist ein strenges Protokoll des Umkippens und wiederholten Schmelzens des Barrens erforderlich.

Anforderungen an die Energiebilanz

Da die Hexe aktiv Wärme abführt, um die Schale aufrechtzuerhalten, erfordert das System eine erhebliche Energiezufuhr (über die Lichtbögen), um den Kern geschmolzen zu halten. Diese dynamische Balance muss sorgfältig verwaltet werden, um sicherzustellen, dass die Pulver vollständig schmelzen, ohne die schützende Kupferhexe unter der Schale zu schmelzen.

Die richtige Wahl für Ihr Ziel treffen

Anwendung auf Ihr Projekt

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf die wassergekühlte Hexe, um die "Schale" aufrechtzuerhalten und sicherzustellen, dass keine Wechselwirkung zwischen der Schmelze und dem Kupfer-Substrat stattfindet.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Sie müssen die schnelle Abkühlung der Hexe berücksichtigen, indem Sie einen strengen Zeitplan für mehrfaches Umkippen und Wiederaufschmelzen implementieren, um Segregation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Verfeinerung liegt: Nutzen Sie die hohe Abkühlrate der Kupferhexe, um eine schnelle Erstarrung zu bewirken und ein dichtes und feinkörniges Gitter zu fördern.

Die wassergekühlte Kupferhexe ist nicht nur ein Behälter; sie ist ein aktives Verarbeitungswerkzeug, das sowohl die Reinheit als auch die physikalische Struktur der endgültigen Ti–Mo–Fe-Legierung bestimmt.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Qualität von Ti–Mo–Fe-Legierungen | Vorteil für das Endprodukt |

|---|---|---|

| Schalenbildung | Erzeugt eine selbstauskleidende Barriere aus fester Legierung | Gewährleistet absolute chemische Reinheit; keine Verunreinigung |

| Wärmeleitfähigkeit | Schnelle Wärmeableitung aus dem geschmolzenen Pool | Verfeinert die Mikrostruktur und erzeugt eine feinere Korngröße |

| Kühllung | Aktive Wasserkühlung verhindert das Schmelzen der Hexe | Ermöglicht die Verarbeitung von reaktiven Metallen mit hohem Schmelzpunkt |

| Konvektive Mischung | Dynamische Bewegung von Mo und Fe in Ti-Basis | Fördert elementare Homogenität (erfordert Wiederaufschmelzen) |

Optimieren Sie Ihre fortschrittliche Legierungsproduktion mit KINTEK

Präzise Kontrolle über die thermische Dynamik ist der Schlüssel zur Beherrschung reaktiver Legierungen wie Ti–Mo–Fe. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Vakuum-, CVD- und kundenspezifische Hochtemperatur-Ofensysteme, die entwickelt wurden, um die strengsten Labor- und Industriestandards zu erfüllen.

Ob Sie Mikrostrukturen verfeinern oder absolute chemische Reinheit gewährleisten müssen, unsere Ingenieure helfen Ihnen gerne dabei, eine Lösung für Ihre einzigartigen Schmelzanforderungen zu entwickeln.

Verbessern Sie die Effizienz Ihres Labors – Kontaktieren Sie KINTEK noch heute!

Visuelle Anleitung

Referenzen

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Was sind die Vorteile des Vakuuminduktionsschmelzens und -gießens (VIM&C) gegenüber VIM? Erzielen Sie überlegene metallurgische Qualität und Effizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Herstellung von mittel-Mangan-Schiffbaustahl?

- Warum ist eine Haltezeit von 30 Minuten in einem Vakuuminduktionsofen vor dem Guss von Fe-Mn-Si-Legierungen notwendig?

- Was ist Joulesche Wärme und wie hängt sie mit Induktionsöfen zusammen? Meistern Sie das effiziente Schmelzen von Metallen

- Welche Faktoren sollten bei der Auswahl eines Tiegels für einen induktionsbeheizten Vakuumofen berücksichtigt werden? Sorgen Sie für hochreine Schmelzen und Effizienz

- Was sind die technischen Vorteile der Verwendung eines Vakuuminduktionsschmelzofens bei der Entwicklung von fortschrittlichem Verpackungsstahl?

- Was sind die Hauptkomponenten eines Induktionsofens mit Stahlmantel? Eine detaillierte Systemaufschlüsselung

- Wie funktioniert ein Vakuum-Induktionsschmelzofen? Erzielen Sie überlegene Metallreinheit und -leistung