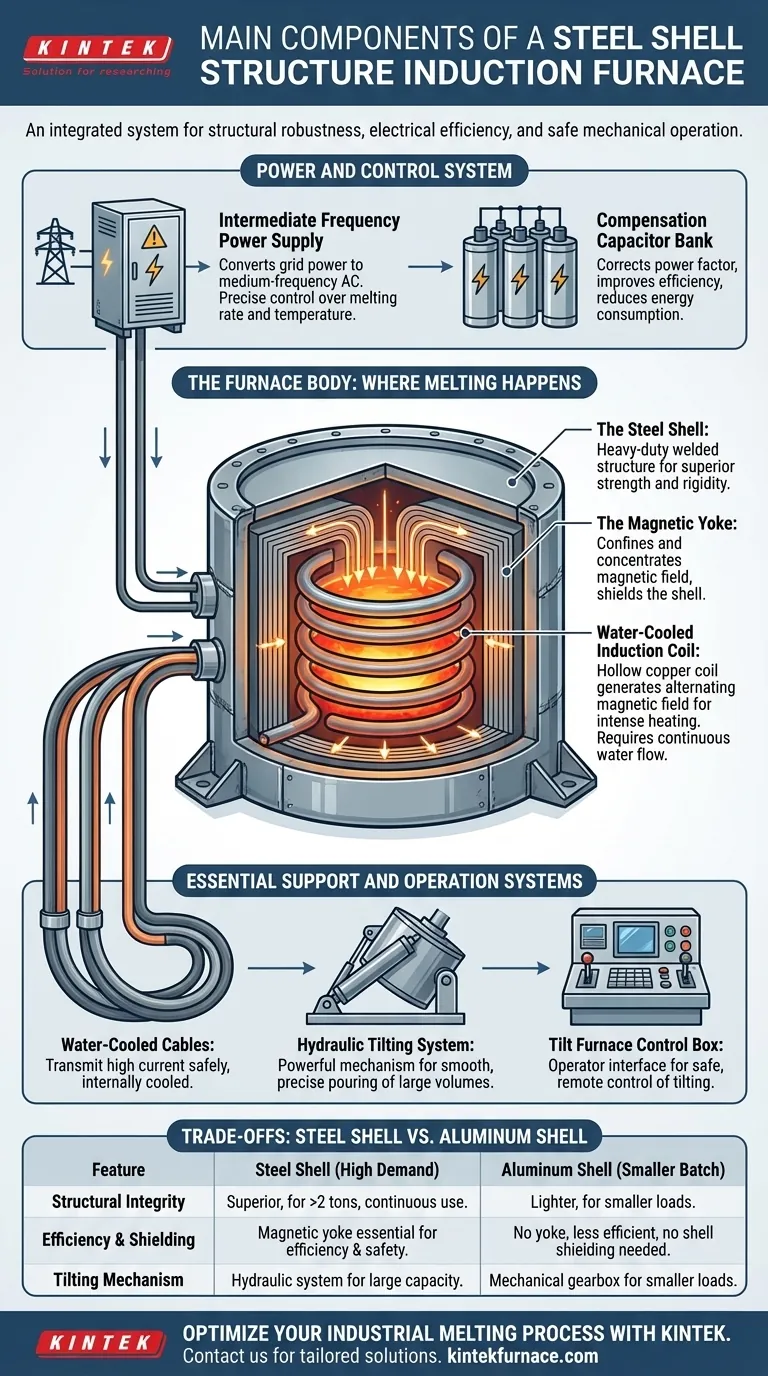

Im Kern ist ein Induktionsofen mit Stahlmantel ein integriertes System, das eine Energiequelle, einen robusten Ofenkörper und hydraulische Steuerungen kombiniert. Die Hauptkomponenten sind die mittelfrequente Stromversorgung, ein Kompensationskondensator, der Stahlmantel-Ofenkörper, der die Induktionsspule beherbergt und von einem magnetischen Joch gestützt wird, wassergekühlte Kabel, eine Hydraulikstation und ein Steuerkasten für das Kippen.

Ein Ofen mit Stahlmantel ist nicht nur ein Behälter zum Schmelzen von Metall; es ist ein konstruiertes System, bei dem jede Komponente auf strukturelle Robustheit, elektrische Effizienz und sicheren mechanischen Betrieb ausgelegt ist, was ihn zum Standard für anspruchsvolle industrielle Anwendungen macht.

Das Energie- und Steuerungssystem

Die Effizienz und der Betrieb des Ofens beginnen mit seinem elektrischen System. Dies ist das Herzstück des Induktionsprozesses, das Netzstrom in die für das Schmelzen erforderliche Hochfrequenzenergie umwandelt.

Mittelfrequente Stromversorgung

Der Stromversorgungsschrank ist das Gehirn des Ofens. Er nimmt den standardmäßigen dreiphasigen Wechselstrom aus dem Netz auf und wandelt ihn in den einphasigen, mittelfrequenten Strom um, den die Induktionsspule benötigt. Die Fähigkeit, diese Stromabgabe präzise zu steuern, bestimmt die Schmelzrate und Temperatur.

Kompensationskondensator

Die Induktionsspule ist eine stark induktive Last, die einen ineffizienten Leistungsfaktor erzeugt. Der Kondensator wird parallel zur Spule geschaltet, um diese Induktivität zu kompensieren. Diese Korrektur verbessert die elektrische Effizienz des Systems dramatisch und reduziert den Gesamtenergieverbrauch und die Belastung der Stromversorgung.

Der Ofenkörper: Wo das Schmelzen stattfindet

Der Ofenkörper ist die physische Struktur, die die intensive Hitze und die magnetischen Kräfte des Schmelzprozesses aufnimmt. Seine Konstruktion ist entscheidend für Sicherheit und Leistung.

Der Stahlmantel

Das definierende Merkmal dieses Ofens ist sein hochbelastbarer Stahlmantel. Diese geschweißte Stahlkonstruktion bietet überlegene mechanische Festigkeit und Steifigkeit. Sie stützt das feuerfeste Auskleidungsmaterial und die Induktionsspule sicher und verhindert Verformungen beim Kippen und unter der Belastung des Dauerbetriebs.

Das Magnetische Joch

Laminierte Siliziumstahlbleche, bekannt als das magnetische Joch, sind an der Innenseite des Stahlmantels befestigt und umgeben die Induktionsspule. Das Joch erfüllt zwei kritische Funktionen: Es begrenzt und konzentriert das Magnetfeld auf die Metallcharge und erhöht so die Heizleistung. Außerdem schirmt es den Stahlmantel vor Streumagnetfeldern ab und verhindert, dass sich der Mantel selbst erhitzt.

Wassergekühlte Induktionsspule

Obwohl sie vom Körper umschlossen ist, ist die hohlkupferne Induktionsspule die aktive Komponente. Hochfrequenzstrom fließt durch sie und erzeugt ein starkes Wechselmagnetfeld. Dieses Feld induziert Wirbelströme in der Metallcharge, wodurch die intensive Hitze erzeugt wird, die zum Schmelzen erforderlich ist. Ein kontinuierlicher Wasserfluss durch die Spule ist unerlässlich, um ein Schmelzen zu verhindern.

Wesentliche Unterstützungs- und Betriebssysteme

Diese Komponenten liefern die notwendigen Verbindungen, Bewegungen und Bedienersteuerungen, um den Ofen zu einem funktionsfähigen Industriegerät zu machen.

Wassergekühlte Kabel

Diese spezialisierten, flexiblen Kabel übertragen den hohen Strom von der Stromversorgung zur Induktionsspule des Ofens. Sie sind innen wassergekühlt, um die immense elektrische Last zu bewältigen, ohne zu überhitzen, was sowohl die Sicherheit als auch die Langlebigkeit des Systems gewährleistet.

Hydraulisches Kippsystem

Öfen mit Stahlmantel verarbeiten große Mengen an geschmolzenem Metall und erfordern einen leistungsstarken und sanften Kippmechanismus zum Gießen. Eine Hydraulikstation mit Zylindern liefert diese Kraft und ermöglicht eine präzise und sichere Steuerung des Gießvorgangs, was für Großanlagen unerlässlich ist.

Kippofen-Steuerkasten

Dies ist die Schnittstelle des Bedieners für die mechanischen Systeme. Er enthält typischerweise die Steuerungen für den hydraulischen Kippmechanismus und ermöglicht es dem Bediener, das geschmolzene Metall aus sicherer Entfernung sicher und präzise zu gießen.

Die Abwägungen verstehen: Stahlmantel vs. Aluminiummantel

Die Wahl eines Stahlmantels ist eine bewusste technische Entscheidung mit klaren Vorteilen und Unterschieden im Vergleich zu seinem leichteren Gegenstück, dem Ofen mit Aluminiummantel.

Strukturelle Integrität und Größe

Ein Stahlmantel bietet eine überlegene strukturelle Steifigkeit und Haltbarkeit. Dies macht ihn zum Standard für Ofenkapazitäten über 2 Tonnen und in anspruchsvollen Gießereiumgebungen mit Dauerbetrieb. Aluminiummäntel sind leichter und kostengünstiger, aber im Allgemeinen auf kleinere Chargengrößen und selteneren Einsatz beschränkt.

Effizienz und Abschirmung

Das magnetische Joch in einem Ofen mit Stahlmantel ist nicht verhandelbar; es ist sowohl für die Effizienz als auch für die Sicherheit unerlässlich. Ohne es würde das Magnetfeld direkt Wärme in den Stahlmantel induzieren, Energie verschwenden und eine Gefahr darstellen. Nicht-magnetische Aluminiummäntel haben dieses Problem nicht, aber sie bieten auch nicht den Vorteil der Feldkonzentration eines gut konstruierten Jochs.

Kippmechanismus

Die Verwendung eines Hydrauliksystems in Öfen mit Stahlmantel korrespondiert mit deren größerer Kapazität. Es liefert die notwendige Kraft, um viele Tonnen geschmolzenes Metall sicher zu kippen. Öfen mit Aluminiummantel verwenden typischerweise ein einfacheres und weniger leistungsstarkes mechanisches Getriebe (Reduzierstück) zum Kippen, was für ihre kleineren Lasten ausreichend ist.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Komponenten ermöglicht es Ihnen, einen Ofen basierend auf Ihren spezifischen betrieblichen Anforderungen und nicht nur auf den Anschaffungskosten auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der groß angelegten, kontinuierlichen Produktion liegt: Der robuste Stahlmantel, das effiziente magnetische Joch und das leistungsstarke Hydrauliksystem sind für die hohe Haltbarkeit und Kapazität ausgelegt, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleinerer Chargen oder Forschung und Entwicklung liegt: Ein Ofen mit Aluminiummantel kann aufgrund seiner einfacheren Konstruktion und geringeren Kapazität eine kostengünstigere Lösung sein.

Indem Sie verstehen, wie jede Komponente zur Leistung des Ofens beiträgt, können Sie zuversichtlich in das System investieren, das genau auf Ihre betrieblichen Anforderungen und langfristigen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmal |

|---|---|---|

| Mittelfrequente Stromversorgung | Wandelt Netzstrom in mittelfrequenten Wechselstrom um | Präzise Steuerung von Schmelzrate und Temperatur |

| Kompensationskondensator | Korrigiert den Leistungsfaktor für Effizienz | Reduziert Energieverbrauch und Systembelastung |

| Stahlmantel & Magnetisches Joch | Bietet strukturelle Unterstützung und Magnetfeldkonzentration | Gewährleistet Haltbarkeit und maximiert die Heizeffizienz |

| Wassergekühlte Induktionsspule | Erzeugt das Magnetfeld für die Induktionserhitzung | Hohlkupferkonstruktion erfordert kontinuierliche Wasserkühlung |

| Hydraulisches Kippsystem | Gießt geschmolzenes Metall sicher aus | Unerlässlich für die Handhabung großer Kapazitäten und schwerer Lasten |

| Wassergekühlte Kabel & Steuerkasten | Übertragen Strom und bieten Bedienersteuerung | Ermöglichen einen sicheren Betrieb aus der Ferne |

Optimieren Sie Ihren industriellen Schmelzprozess mit KINTEK

Das Verständnis der robusten Konstruktion eines Induktionsofens mit Stahlmantel ist der erste Schritt. Der nächste ist die Implementierung der richtigen Lösung für Ihre anspruchsvolle Produktion. KINTEKs Fachwissen in der fortschrittlichen thermischen Verarbeitung ist genau das, was Sie benötigen, um überlegene Ergebnisse zu erzielen.

Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung beliefert KINTEK diverse Labore und Gießereien mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle und industrielle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, einen effizienteren, langlebigeren und leistungsstärkeren Schmelzbetrieb aufzubauen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Induktionsofenlösungen auf Ihre spezifischen Kapazitäts- und Leistungsziele zugeschnitten werden können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit