Im Kern funktioniert ein Vakuum-Induktionsschmelzofen (VIM) durch die Kombination von zwei Schlüsseltechnologien. Er nutzt berührungslose elektromagnetische Induktion, um intensive Hitze im Metall zu erzeugen, und eine hochreine VakUUmumgebung, um Verunreinigungen aus der Luft zu eliminieren. Dieser Doppelprozess schmilzt Metalle und Legierungen, während Oxidation verhindert und gelöste Gasverunreinigungen entfernt werden, was zu Materialien mit überlegener Festigkeit und Reinheit führt.

Ein Standardofen schmilzt Metall an offener Luft und führt Sauerstoff und andere Verunreinigungen ein, die das Endprodukt schwächen. Ein VIM-Ofen löst dieses Problem, indem er zunächst ein sauberes, kontrolliertes Vakuum erzeugt und dann eine effiziente, berührungslose Erwärmung nutzt, um außergewöhnlich reine Metalle und Legierungen mit hoher Leistung herzustellen.

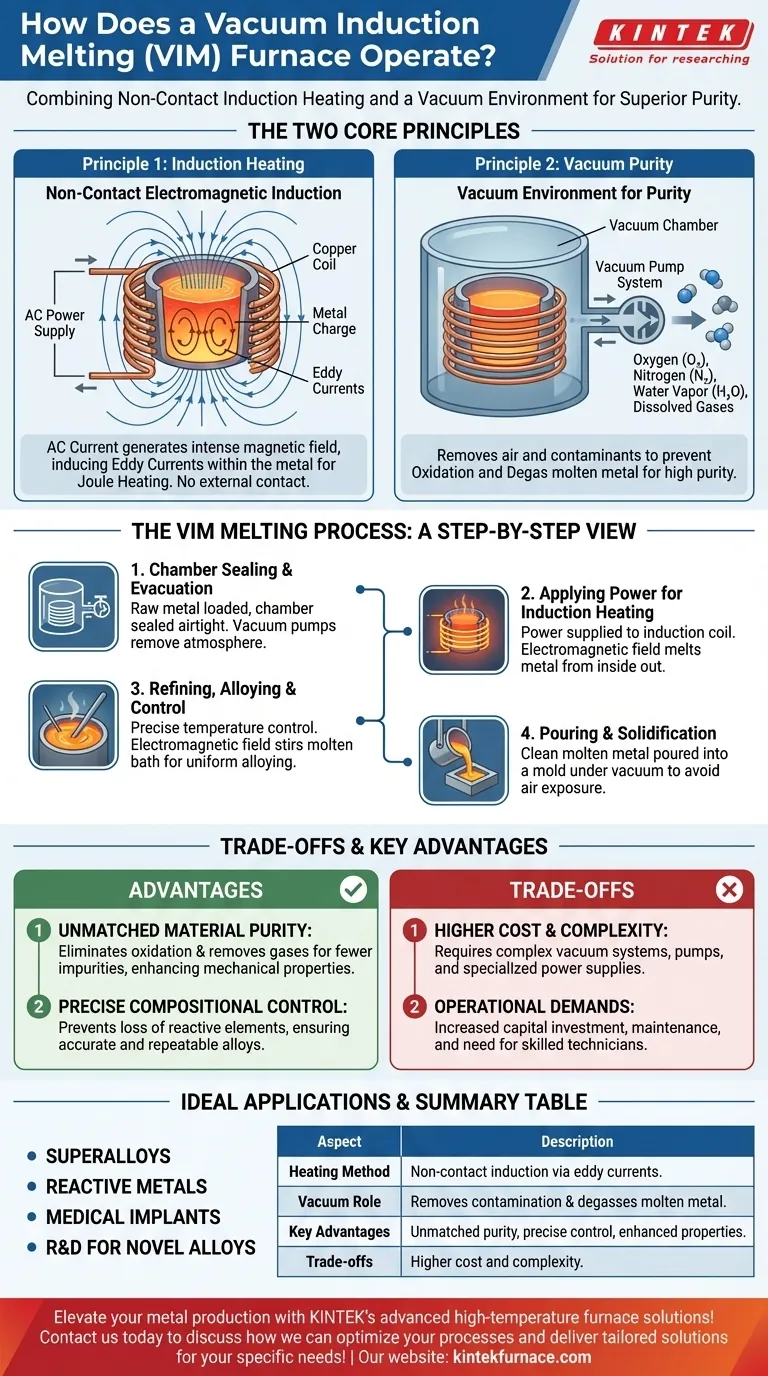

Die beiden Grundprinzipien des VIM-Betriebs

Die Leistungsfähigkeit eines VIM-Ofens beruht auf der eleganten Integration von zwei unterschiedlichen physikalischen Prinzipien: elektromagnetische Induktion zur Erwärmung und ein Vakuum zur Reinigung.

Prinzip 1: Berührungslose Erwärmung durch elektromagnetische Induktion

Der Heizmechanismus stützt sich nicht auf eine externe Flamme oder ein Heizelement, das das Metall berührt. Stattdessen wird die Wärme direkt im Material selbst erzeugt.

Ein Hochleistungswechselstrom (AC) wird durch eine Kupferspule geleitet, die den Tiegel mit dem Metall umgibt.

Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um und durch die Metallcharge.

Dieses Magnetfeld induziert wiederum starke elektrische Ströme, sogenannte Wirbelströme (eddy currents), die im leitfähigen Metall fließen.

Der natürliche elektrische Widerstand des Metalls wirkt diesen Wirbelströmen entgegen und erzeugt durch einen Prozess namens Joulesche Wärme (Joule heating) immense Hitze, die das Material schnell schmilzt. Bei magnetischen Materialien wie Eisen und Nickel wird zusätzliche Wärme erzeugt, wenn sich ihre internen magnetischen Domänen schnell mit dem sich ändernden Feld neu ausrichten.

Prinzip 2: Reinheit durch die VakUUmumgebung

Die zweite entscheidende Komponente ist die Vakuumkammer, die die gesamte Schmelzanordnung umschließt.

Bevor die Erhitzung beginnt, entfernen leistungsstarke Vakuumpumpen die Luft aus der Kammer, hauptsächlich Sauerstoff, Stickstoff und Wasserdampf.

Die Entfernung von Sauerstoff ist entscheidend, da sie die Bildung von Oxiden (einer Art von Verunreinigung) auf der Oberfläche des geschmolzenen Metalls verhindert, die als Defekte im Endprodukt eingeschlossen werden können.

Das Vakuum hilft auch dabei, gelöste Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall herauszuziehen, ein Prozess, der als Entgasung bezeichnet wird. Dies verhindert die Bildung von Porosität (Gasblasen), wenn das Metall erstarrt, was sonst seine strukturelle Integrität beeinträchtigen würde.

Der VIM-Schmelzprozess: Eine schrittweise Übersicht

Das Verständnis der Betriebssequenz verdeutlicht, wie diese Prinzipien zusammenwirken, um ein überlegenes Ergebnis zu erzielen.

1. Kammerabdichtung und Evakuierung

Zuerst wird die Rohmetallcharge in einen Tiegel innerhalb der Ofenkammer gefüllt. Die Kammer wird dann luftdicht verschlossen. Das Vakuumpumpensystem wird aktiviert, um die Atmosphäre im Inneren zu entfernen und eine Hochvakuumumgebung zu erzeugen.

2. Einschalten für Induktionserwärmung

Sobald der gewünschte Vakuumgrad erreicht ist, wird Strom an die Induktionsspule angelegt. Das elektromagnetische Feld beginnt, Hitze im Metall zu erzeugen, das von innen nach außen schmilzt. Dieser Prozess ist sauber, kontrolliert und hoch effizient.

3. Raffination, Legierung und Temperaturkontrolle

Der Bediener hat die präzise Kontrolle über den Schmelzprozess, indem er die Leistung der Spule anpasst. Dies ermöglicht es ihm, eine bestimmte Temperatur mit hoher Genauigkeit aufrechtzuerhalten. Das elektromagnetische Feld rührt auch das geschmolzene Bad auf natürliche Weise um, wodurch sichergestellt wird, dass alle hinzugefügten Legierungselemente gleichmäßig vermischt werden.

4. Gießen und Erstarren

Nachdem das Metall vollständig geschmolzen, raffiniert und die Zusammensetzungsanforderungen erfüllt hat, wird es in eine Form gegossen. Dies geschieht oft durch Kippen der gesamten Tiegelsanordnung innerhalb der Vakuumkammer, wodurch sichergestellt wird, dass das geschmolzene Metall vor dem Erstarren niemals Luft ausgesetzt wird.

Die Kompromisse und Hauptvorteile verstehen

Obwohl die VIM-Technologie leistungsstark ist, wird ihr Einsatz durch einen klaren Kompromiss zwischen Leistungsanforderungen und betrieblicher Komplexität bestimmt.

Vorteil: Unübertroffene Materialreinheit

Der Hauptvorteil von VIM ist die Herstellung von extrem reinen Metallen. Durch die Eliminierung von Reaktionen mit Luft und die Entfernung gelöster Gase weist das Endprodukt weitaus weniger Verunreinigungen und Defekte auf. Dies führt direkt zu verbesserten mechanischen Eigenschaften wie Ermüdungslebensdauer, Duktilität und Bruchzähigkeit.

Vorteil: Präzise Zusammensetzungskontrolle

Die kontrollierte Vakuumumgebung verhindert den Verlust reaktiver Legierungselemente (wie Titan oder Aluminium) durch Oxidation. Dies ermöglicht es Metallurgen, Legierungen mit außergewöhnlich präzisen und reproduzierbaren chemischen Zusammensetzungen zu formulieren, was in einem Luftschmelzofen unmöglich ist.

Der Kompromiss: Kosten und Komplexität

VIM-Öfen sind erheblich komplexer und teurer als ihre atmosphärischen Gegenstücke. Die Notwendigkeit robuster Vakuumkammern, Hochleistungspumpensysteme und hochentwickelter Netzteile erhöht sowohl die anfänglichen Investitionskosten als auch die laufenden Wartungskosten. Ihr Betrieb erfordert höher qualifizierte Techniker.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen VIM-Ofen hängt vollständig von den Leistungsanforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen, reaktiven Metallen oder medizinischen Implantaten liegt: VIM ist der unverzichtbare Industriestandard, da die erforderliche Materialreinheit und -eigenschaften auf andere Weise nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumen-Gießen von gängigen Stahl- oder Aluminiumlegierungen liegt: Ein herkömmlicher Induktions- oder Lichtbogenofen ist weitaus kosteneffizienter und für die Aufgabe ausreichend.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Legierungen liegt: VIM bietet die ultimative kontrollierte Umgebung für die Herstellung und Prüfung neuer Materialien mit präziser, reproduzierbarer Chemie.

Durch das Verständnis des VIM-Prozesses können Sie Ihre Herstellungsmethode an den kompromisslosen Spezifikationen ausrichten, die von den fortschrittlichsten Technologien von heute gefordert werden.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Heizmethode | Berührungslose elektromagnetische Induktion erzeugt Wärme über Wirbelströme im Metall. |

| Rolle des Vakuums | Entfernt Sauerstoff und Gase, um Verunreinigungen zu verhindern und das geschmolzene Metall zu entgasen. |

| Hauptvorteile | Unübertroffene Reinheit, präzise Zusammensetzungskontrolle und verbesserte mechanische Eigenschaften. |

| Ideale Anwendungen | Superlegierungen, reaktive Metalle, medizinische Implantate und F&E für neuartige Legierungen. |

| Kompromisse | Höhere Kosten und Komplexität im Vergleich zu atmosphärischen Öfen. |

Steigern Sie Ihre Metallproduktion mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren hochmoderne Optionen wie Vakuum- & Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofen sowie CVD/PECVD-Systeme. Unsere starke Tiefanpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Reinheit und Leistung exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und maßgeschneiderte Lösungen für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen