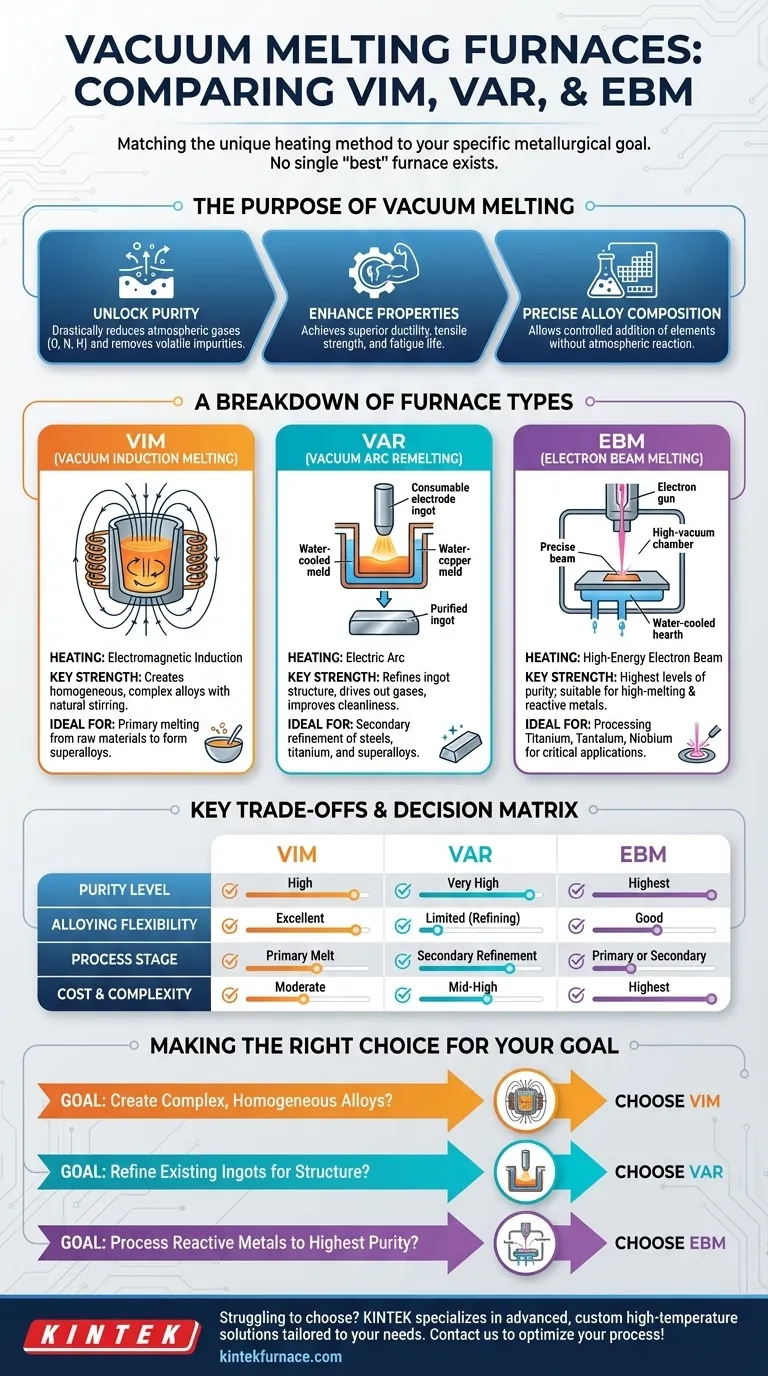

Im Kern wird die Vakuumschmelztechnologie durch drei primäre Ofentypen definiert: Vakuuminduktionsschmelzen (VIM), Vakuumlichtbogenschmelzen (VAR) und Elektronenstrahlschmelzen (EBM). Diese Öfen erreichen ähnliche Ziele – das Schmelzen von Metall in einer kontrollierten, kontaminationsfreien Umgebung –, tun dies jedoch durch grundlegend unterschiedliche Heizmechanismen. Die Wahl zwischen ihnen hängt vollständig vom jeweiligen zu verarbeitenden Material und dem gewünschten Ergebnis ab, sei es die Herstellung einer Legierung, die Reinigung oder die Verarbeitung reaktiver Metalle.

Die zentrale Entscheidung besteht nicht darin, den einen „besten“ Ofen zu finden, sondern die einzigartige Heizmethode des Ofens auf Ihr spezifisches metallurgisches Ziel abzustimmen. VIM eignet sich hervorragend für die Legierungsbildung, VAR eignet sich hervorragend zur Verfeinerung der Gussstruktur und EBM erzielt die höchste Reinheit für die anspruchsvollsten Materialien.

Der Zweck des Schmelzens im Vakuum

Bevor die Ofentypen verglichen werden, ist es wichtig zu verstehen, warum eine Vakuumumgebung erforderlich ist. Der Betrieb unter Vakuum bietet gegenüber dem Schmelzen an der offenen Luft mehrere deutliche Vorteile.

Erzielung von Materialreinheit

Eine Vakuumumgebung reduziert drastisch atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserstoff, die sich im geschmolzenen Metall lösen können. Dieser als Entgasung bekannte Prozess ist entscheidend für die Vermeidung von Defekten.

Er hilft auch dabei, flüchtige Verunreinigungen und Oxide aus der Schmelze zu entfernen, was zu einem reineren Endprodukt von höherer Qualität führt.

Verbesserung der Materialeigenschaften

In einem Vakuum hergestellte Metalle weisen überlegene mechanische Eigenschaften auf. Durch die Minimierung von Verunreinigungen und die Kontrolle des Erstarrungsprozesses erreichen Sie eine verbesserte Duktilität, Zugfestigkeit und Ermüdungslebensdauer.

Dieses Maß an Kontrolle ist für Hochleistungswerkstoffe, die in kritischen Anwendungen wie der Luft- und Raumfahrt sowie bei medizinischen Geräten verwendet werden, nicht verhandelbar.

Erreichung einer präzisen Legierungszusammensetzung

Die kontrollierte Umgebung ermöglicht die präzise Zugabe von Legierungselementen, ohne dass die Gefahr besteht, dass diese mit der Atmosphäre reagieren. Dadurch wird sichergestellt, dass das Endmaterial eine konsistente, vorhersagbare und reproduzierbare chemische Zusammensetzung aufweist.

Eine Aufschlüsselung der Ofentypen

Jeder Ofentyp verwendet eine eigene Methode zur Wärmeerzeugung. Dieser grundlegende Unterschied bestimmt seine Hauptanwendung und seine Stärken.

Vakuuminduktionsschmelzen (VIM)

Ein VIM-Ofen verwendet elektromagnetische Induktion zum Erhitzen des Metalls. Eine Induktionsspule umgibt einen feuerfest ausgekleideten Tiegel, der das Rohmaterial enthält. Der Wechselstrom in der Spule induziert starke Wirbelströme im Metall, wodurch Wärme erzeugt und das Schmelzen ausgelöst wird.

Diese Methode erzeugt eine natürliche Rührwirkung im Schmelzbad und macht VIM zur idealen Wahl für die Herstellung homogener, komplexer Legierungen mit präziser chemischer Zusammensetzung von Grund auf.

Vakuumlichtbogenschmelzen (VAR)

Ein VAR-Ofen ist hauptsächlich ein Raffinationsprozess und kein primärer Schmelzprozess. Er beginnt mit einem massiven Barren aus vorlegiertem Material (oft in einem VIM-Ofen hergestellt), der als große verbrauchbare Elektrode dient.

Zwischen dieser Elektrode und einer wassergekühlten Kupferform wird ein starker elektrischer Lichtbogen gezündet. Die intensive Hitze des Bogens schmilzt die Spitze der Elektrode, und das Metall tropft nach unten, um sich in der Form zu verfestigen. Dieser Prozess treibt gelöste Gase aus und drückt Verunreinigungen an die Außenseite des neuen Barrens, was zu außergewöhnlicher Sauberkeit und einer hochkontrollierten Kornstruktur führt.

Elektronenstrahlschmelzen (EBM)

Ein EBM-Ofen verwendet einen energiereichen Elektronenstrahl als Wärmequelle, alles in einer Hochvakuumbkammer. Die Elektronenkanone erzeugt und beschleunigt Elektronen, die dann durch Magnetfelder präzise geleitet werden, um auf das Material zu treffen und es zu schmelzen.

Diese Methode kann extrem hohe Temperaturen erzeugen und eignet sich daher für hochschmelzende und reaktive Metalle wie Titan, Tantal und Niob. Die präzise Steuerung des Strahls und das hohe Vakuum ermöglichen den höchsten Grad an Reinigung.

Verständnis der wichtigsten Kompromisse

Kein einzelner Ofen ist in allen Aspekten überlegen. Die Wahl beinhaltet die Abwägung des Bedarfs an Reinheit, Legierungsflexibilität und Kosten.

Reinheit vs. Kontrolle der Legierungsbildung

VIM bietet eine unvergleichliche Kontrolle bei der Herstellung von Legierungen, ist jedoch in Bezug auf die endgültige Reinheit begrenzt, da das geschmolzene Metall in direktem Kontakt mit dem feuerfesten Tiegel des Ofens steht, der eine Quelle für Kontaminationen sein kann.

VAR und EBM hingegen sind für die maximale Reinigung konzipiert. Durch die Verwendung einer wassergekühlten Kupferwanne oder Form vermeiden sie den Kontakt mit Feuerfestmaterialien, was zu einem reineren Endprodukt führt. EBM bietet aufgrund seines hohen Vakuums und seiner präzisen Erwärmung das absolut höchste Reinheitsniveau.

Prozessstufe: Primärschmelze vs. Sekundärraffination

VIM ist das Arbeitstier für das Primärschmelzen – das Umwandeln von Rohmaterialien in eine flüssige Legierung.

VAR ist fast ausschließlich ein sekundärer Umschmelzprozess. Sein Zweck ist es, einen festen Barren zu nehmen und ihn zu verfeinern, um seine Reinheit und innere Struktur zu verbessern, nicht um eine Legierung aus einzelnen Komponenten herzustellen.

EBM ist vielseitig und kann sowohl für das Primärschmelzen von Rohmaterialien als auch für die sekundäre Raffination von Barren verwendet werden.

Kosten, Komplexität und Durchsatz

VIM-Öfen sind im Allgemeinen die gängigste und kostengünstigste Lösung für eine breite Palette von Standardlegierungen und bieten einen hohen Durchsatz und einen zuverlässigen Betrieb.

VAR stellt ein moderates Niveau an Kosten und Komplexität dar und ist ein wesentlicher zweiter Schritt zur Herstellung von Hochleistungswerkstoffen.

EBM ist die komplexeste und teuerste Technologie. Sie erfordert ein höheres Vakuum und hochentwickelte Elektronenkanonensysteme, was sie zu einem Spezialwerkzeug für Anwendungen macht, die die höchste Materialleistung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den endgültigen Eigenschaften geleitet werden, die Ihr Material erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, homogener Superlegierungen aus Rohmaterialien liegt: VIM ist aufgrund seiner außergewöhnlichen Zusammensetzungskontrolle und der inhärenten Rührwirkung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Raffination bestehender Barren für maximale Reinheit und strukturelle Integrität liegt: VAR ist der Industriestandard für das sekundäre Umschmelzen von Stählen, Superlegierungen und Titanlegierungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder hochschmelzender Metalle mit höchstmöglicher Reinheit liegt: EBM bietet Fähigkeiten, die andere Methoden nicht erreichen können, was es für fortschrittliche Luft- und Raumfahrt- und medizinische Anwendungen unerlässlich macht.

Letztendlich geht es bei der Auswahl des richtigen Vakuumofens darum, das richtige Werkzeug für ein bestimmtes metallurgisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Ofentyp | Hauptverwendung | Hauptstärken | Ideal für |

|---|---|---|---|

| VIM (Vakuuminduktionsschmelzen) | Primärschmelzen und Legierungsherstellung | Homogene Legierungen, präzise Zusammensetzungskontrolle | Herstellung komplexer Superlegierungen aus Rohmaterialien |

| VAR (Vakuumlichtbogenschmelzen) | Sekundäre Raffination | Hohe Reinheit, kontrollierte Kornstruktur | Raffination von Barren für Stähle, Superlegierungen und Titanlegierungen |

| EBM (Elektronenstrahlschmelzen) | Primärschmelzen und Raffination | Höchste Reinheit, Verarbeitung reaktiver/hochschmelzender Metalle | Verarbeitung von Titan, Tantal für Luft- und Raumfahrt und Medizin |

Fällt es Ihnen schwer, den richtigen Vakuumschmelzofen für Ihr Labor auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung stellen wir eine präzise Abstimmung auf Ihre experimentellen Ziele sicher – sei es die Raffination von Legierungen, die Verbesserung der Reinheit oder die Verarbeitung reaktiver Metalle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre metallurgischen Prozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung