Der Hauptvorteil einer schnellen Aufheizgeschwindigkeit in Kanalinduktionsöfen ist eine direkte Steigerung der Produktionseffizienz. Durch die erhebliche Reduzierung der zum Schmelzen von Metall benötigten Zeit ermöglichen diese Öfen, dass mehr Zyklen innerhalb einer bestimmten Schicht abgeschlossen werden können, was den Gesamtdurchsatz für Gießereien und Metallgussbetriebe erhöht.

Schnelles Aufheizen ist mehr als eine Frage der Geschwindigkeit; es ist ein strategischer Vorteil. Es führt direkt zu höherer Materialqualität durch Minimierung der Oxidation, größerer Energieeffizienz durch Reduzierung des Wärmeverlusts und letztendlich zu erhöhter operativer Rentabilität.

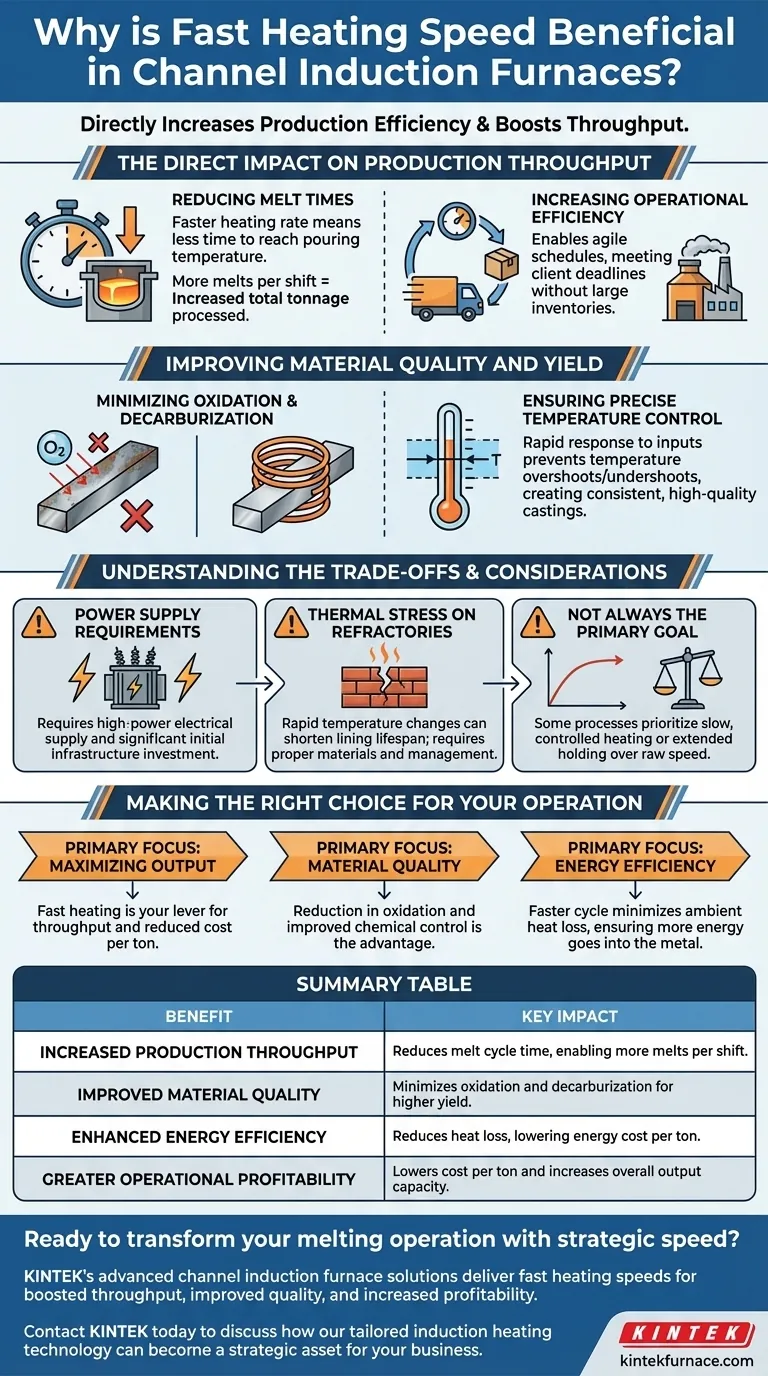

Der direkte Einfluss auf den Produktionsdurchsatz

Die Hauptaufgabe eines Ofens ist die Materialverarbeitung. Die Geschwindigkeit, mit der er diese Kernfunktion ausführen kann, bestimmt das Tempo und die Kapazität der gesamten Produktionslinie.

Reduzierung der Schmelzzeiten

Der offensichtlichste Vorteil ist die Reduzierung der Zykluszeit. Eine schnellere Aufheizrate bedeutet, dass die Metallcharge ihre Zielgießtemperatur in kürzerer Zeit erreicht.

Dies ermöglicht mehr Schmelzen pro Schicht und erhöht direkt die Gesamttonnage des verarbeitbaren Metalls.

Steigerung der Betriebseffizienz

Für Branchen wie Gießereien, die auf schnelle Durchlaufzeiten angewiesen sind, ist schnelles Schmelzen unerlässlich.

Es ermöglicht einen agileren und reaktionsschnelleren Produktionsplan, wodurch Betriebe anspruchsvolle Kundenfristen einhalten können, ohne große, kostspielige Bestände an geschmolzenem Metall vorhalten zu müssen.

Verbesserung der Materialqualität und Ausbeute

Die Qualität des Endprodukts wird maßgeblich vom Schmelzprozess beeinflusst. Die Geschwindigkeit spielt eine entscheidende und oft unterschätzte Rolle bei der Erhaltung der Integrität des Metalls.

Minimierung von Oxidation und Entkohlung

Wenn Metall bei hohen Temperaturen gehalten wird, reagiert es mit Sauerstoff in der Atmosphäre, was zu Oxidation (Metallverlust) und Entkohlung (Verlust des Kohlenstoffgehalts in Stahl) führt.

Schnelles Aufheizen minimiert die Zeit, die das Metall in diesem anfälligen Zustand verbringt. Dies führt zu weniger Materialverlust als Schlacke und stellt sicher, dass die endgültige Legierung ihre präzisen chemischen Spezifikationen erfüllt, wodurch die Gesamtausbeute verbessert wird.

Sicherstellung präziser Temperaturkontrolle

Induktionssysteme bieten eine von Natur aus präzise Temperaturkontrolle. Eine schnelle Aufheizgeschwindigkeit verbessert diese Fähigkeit.

Das System kann schnell auf Eingaben reagieren und verhindert Temperaturüberschreitungen, die Legierungen beschädigen können, oder Unterschreitungen, die die Produktion verzögern. Diese Präzision ist entscheidend für die Herstellung hochwertiger, konsistenter Gussteile.

Verständnis der Kompromisse und Überlegungen

Obwohl sehr vorteilhaft, ist eine schnelle Aufheizgeschwindigkeit keine universelle Lösung ohne Kontext. Das Verständnis ihrer Implikationen ist der Schlüssel zur richtigen Implementierung.

Anforderungen an die Stromversorgung

Das Erreichen hoher Aufheizraten erfordert eine entsprechend leistungsstarke elektrische Versorgung. Die anfängliche Kapitalinvestition in Transformatoren, Kondensatoren und die zugehörige Infrastruktur kann erheblich sein.

Thermische Belastung von Feuerfestmaterialien

Schnelle und wiederholte Temperaturänderungen können zu thermischen Spannungen an der feuerfesten Auskleidung des Ofens führen. Dies kann die Lebensdauer der Auskleidung potenziell verkürzen, wenn sie nicht mit geeigneten Materialien und Betriebsverfahren gehandhabt wird.

Nicht immer das primäre Ziel

Bei einigen metallurgischen Prozessen ist eine langsame, kontrollierte Aufheizkurve oder ein längeres Halten bei einer bestimmten Temperatur wichtiger als die reine Schmelzgeschwindigkeit. In diesen Fällen wird der Ofen eher auf Stabilität als auf Geschwindigkeit optimiert.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung, die Aufheizgeschwindigkeit zu priorisieren, sollte auf Ihre spezifischen Betriebsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung liegt: Schnelles Aufheizen ist Ihr direktestes Mittel zur Steigerung des Durchsatzes und zur Senkung der Kosten pro Tonne.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Die Reduzierung der Oxidation und die verbesserte chemische Kontrolle durch kürzere Schmelzzeiten sind ein großer Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Ein schnellerer Zyklus minimiert die Zeit für den Umgebungswärmeverlust und stellt sicher, dass mehr Energie direkt in das Metall gelangt.

Letztendlich verwandelt die Nutzung einer schnellen Aufheizgeschwindigkeit den Kanalinduktionsofen von einem einfachen Schmelzwerkzeug in einen strategischen Vermögenswert für einen produktiveren und profitableren Betrieb.

Zusammenfassungstabelle:

| Vorteil | Wesentliche Auswirkung |

|---|---|

| Erhöhter Produktionsdurchsatz | Reduziert die Schmelzzykluszeit, ermöglicht mehr Schmelzen pro Schicht. |

| Verbesserte Materialqualität | Minimiert Oxidation und Entkohlung für eine höhere Ausbeute. |

| Erhöhte Energieeffizienz | Reduziert den Wärmeverlust, senkt die Energiekosten pro Tonne. |

| Größere operative Rentabilität | Senkt die Kosten pro Tonne und erhöht die Gesamtausgangskapazität. |

Bereit, Ihren Schmelzbetrieb mit strategischer Geschwindigkeit zu transformieren?

Die fortschrittlichen Kanalinduktionsofenlösungen von KINTEK sind darauf ausgelegt, die schnellen Aufheizgeschwindigkeiten zu liefern, die Ihren Produktionsdurchsatz direkt steigern, die Metallqualität verbessern und die Rentabilität erhöhen. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir Gießereien und Metallgussbetrieben robuste, hochleistungsfähige Öfen, ergänzt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen Prozessanforderungen zu erfüllen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere maßgeschneiderte Induktionsheiztechnologie zu einem strategischen Vermögenswert für Ihr Unternehmen werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit