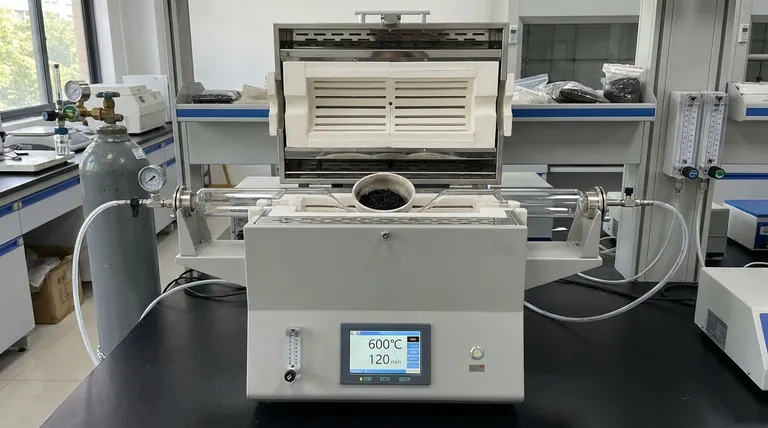

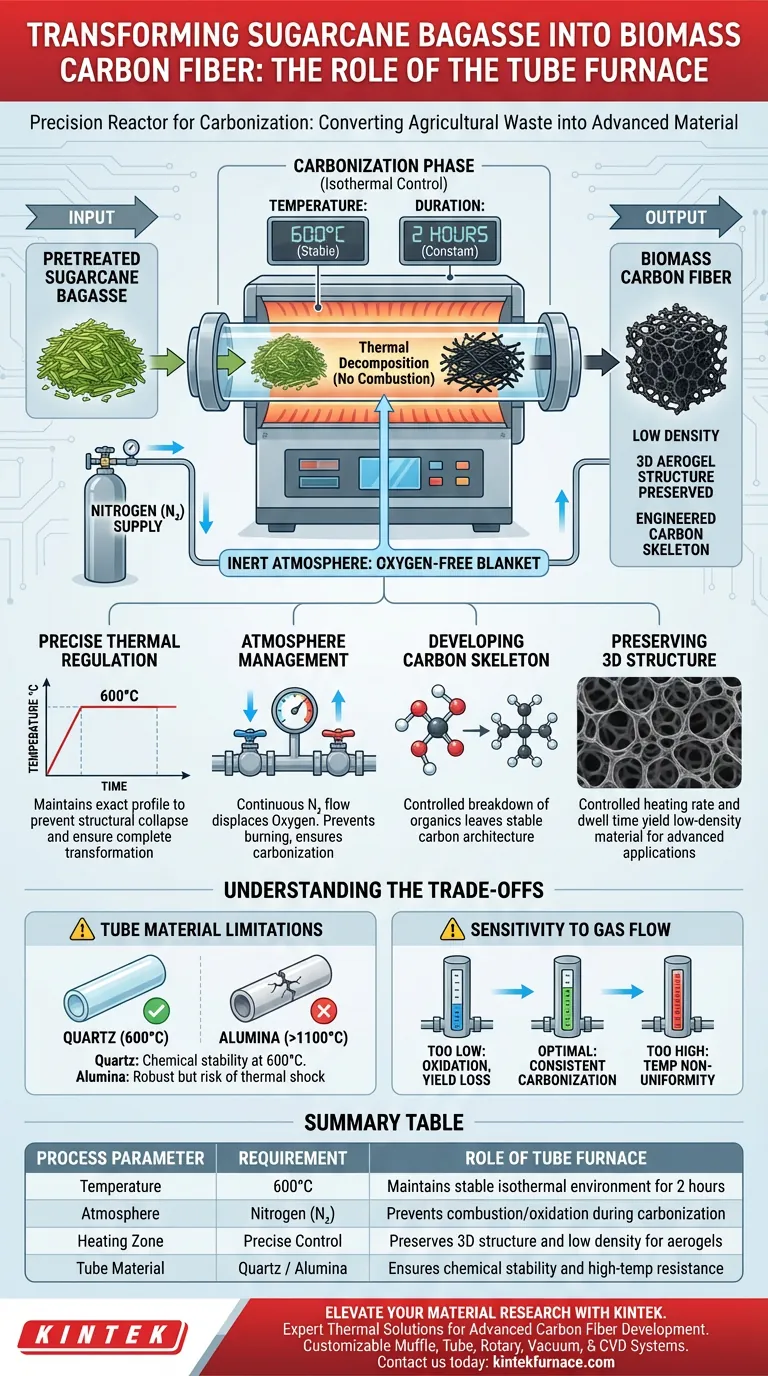

Der Röhrenofen fungiert als Präzisionsreaktor für die Karbonisierungsphase und wandelt insbesondere chemisch vorbehandelte Zuckerrohr-Bagasse in Biomasse-Kohlefaser um. Durch die Aufrechterhaltung einer konstanten Temperatur von 600 °C für zwei Stunden in einer schützenden Stickstoffatmosphäre ermöglicht der Ofen die thermische Zersetzung der Biomasse ohne Verbrennung.

Der Röhrenofen ermöglicht den erfolgreichen Übergang von organischem Pflanzenmaterial zu technischem Kohlenstoffmaterial. Seine Hauptaufgabe besteht darin, eine stabile, sauerstofffreie thermische Umgebung bereitzustellen, die eine geringe Dichte und eine dreidimensionale Struktur erhält, die für Aerogel-Gerüste unerlässlich sind.

Schaffung der Karbonisierungsumgebung

Präzise Wärmeregulierung

Die grundlegende Rolle des Röhrenofens in diesem Prozess ist die isotherme Kontrolle.

Für die Umwandlung von Zuckerrohr-Bagasse muss der Ofen die Probe genau zwei Stunden lang bei 600 °C halten. Dieses spezifische thermische Profil gewährleistet die vollständige Umwandlung der vorbehandelten Faser in Kohlenstoff und verhindert den Strukturkollaps, der bei übermäßigen Temperaturen auftreten könnte.

Atmosphärenmanagement

Ein Röhrenofen unterscheidet sich von einem Standardofen durch seine Fähigkeit, die Reaktionsatmosphäre zu kontrollieren.

Bei dieser Anwendung ist die Ofenröhre – typischerweise aus hochtemperaturbeständigem Quarz oder Aluminiumoxid – abgedichtet, um eine anaerobe Umgebung zu schaffen. Ein kontinuierlicher Strom von Stickstoffgas wird eingeleitet, um Sauerstoff zu verdrängen. Diese „Inertdecke“ ist entscheidend; ohne sie würde die hohe Temperatur die Zuckerrohr-Bagasse einfach zu Asche verbrennen, anstatt sie zu Faser zu karbonisieren.

Materialtransformation und Ergebnis

Entwicklung des Kohlenstoffgerüsts

Im Inneren des Ofens durchläuft die Bagasse thermochemische Veränderungen wie Dehydratation und Decarbonisierung.

Da die Umgebung streng kontrolliert wird, zerfallen die organischen Bestandteile vorhersagbar. Dies hinterlässt eine stabile Biomasse-Kohlefaser, die eine spezifische Architektur beibehält.

Erhaltung der dreidimensionalen Struktur

Das ultimative Ziel der Verwendung eines Röhrenofens ist die Herstellung eines Materials, das für fortgeschrittene Anwendungen wie den Aerogelbau geeignet ist.

Die kontrollierte Heizrate und die stabile Haltezeit führen zu einem Endprodukt mit geringer Dichte und einer erhaltenen dreidimensionalen Struktur. Diese strukturelle Integrität ist die physikalische Grundlage, die für nachfolgende Aktivierungsschritte oder die Verwendung als strukturelles Gerüst erforderlich ist.

Abwägung von Vor- und Nachteilen

Grenzen des Röhrenmaterials

Während Röhrenöfen Präzision bieten, hat die Kernkomponente – die Ofenröhre – physikalische Grenzen.

Quarzrohre bieten eine ausgezeichnete chemische Stabilität und sind ideal für den Temperaturbereich von 600 °C, der für diesen Bagasse-Prozess erforderlich ist. Wenn sich Ihre Forschung jedoch auf höhere Temperaturen (über 1100 °C) ausdehnt, kann Quarz degradieren, was einen Wechsel zu Aluminiumoxid erforderlich macht, das robuster, aber anfälliger für thermische Schocks ist.

Empfindlichkeit gegenüber Gasfluss

Der Erfolg der Karbonisierung hängt stark von der Konsistenz des Stickstoffflusses ab.

Wenn die Flussrate zu niedrig ist, kann Rest-Sauerstoff vorhanden sein, was zu teilweiser Verbrennung und Ertragsverlust führt. Umgekehrt kann eine übermäßig hohe Flussrate die Temperaturuniformität innerhalb der Heizzone stören und zu einer inkonsistenten Karbonisierung über die gesamte Probencharge führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität der aus Zuckerrohr-Bagasse gewonnenen Biomasse-Kohlefaser zu maximieren, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen ein strenges 600 °C-Profil aufrechterhalten kann, um das für Aerogele erforderliche dreidimensionale Gerüst zu erhalten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verifizieren Sie, dass Ihre Stickstoffgasversorgung frei von Verunreinigungen ist und dass die Ofendichtungen luftdicht sind, um Oxidation während der zweistündigen Haltezeit zu verhindern.

Der Röhrenofen ist nicht nur ein Heizelement; er ist das Gefäß, das die empfindliche Chemie orchestriert, die erforderlich ist, um landwirtschaftliche Abfälle in fortschrittliche Ingenieurmaterialien zu verwandeln.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle des Röhrenofens |

|---|---|---|

| Temperatur | 600 °C | Aufrechterhaltung einer stabilen isothermen Umgebung für 2 Stunden |

| Atmosphäre | Stickstoff (N₂) | Verhindert Verbrennung/Oxidation während der Karbonisierung |

| Heizzone | Präzise Steuerung | Erhält 3D-Struktur und geringe Dichte für Aerogele |

| Röhrenmaterial | Quarz / Aluminiumoxid | Gewährleistet chemische Stabilität und Hochtemperaturbeständigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK

Verwandeln Sie landwirtschaftliche Abfälle mit den branchenführenden thermischen Lösungen von KINTEK in leistungsstarke Biomasse-Kohlefasern. Gestützt auf F&E-Expertise und Präzisionsfertigung bietet KINTEK eine breite Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen isothermen und atmosphärischen Anforderungen zu erfüllen.

Ob Sie Aerogel-Gerüste oder fortschrittliche Kohlenstoffgerüste entwickeln, unsere Öfen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Mengxuan Zhu, Yong Jiang. MXene/carbonized bagasse fiber aerogel thermal insulation material. DOI: 10.1063/5.0194659

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Röhrenofen mit präziser Temperaturregelung für die Kalzinierung von Pt@A&R-TiO2 benötigt? Katalysatorphase optimieren

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Warum werden ein Rohröfen und Stickstofffluss benötigt? Meistern Sie die Aktivierung von Kohlenstoff-Mikrosphären mit Präzision

- Warum wird ein Rohrofen für die Kalzinierung von Zn-Cr-Katalysatoren benötigt? Präzisionskontrolle für atomare Architektur

- Wie wird die Fest-Gas-Phasenumwandlung in einem Rohrofen erreicht? Master Fe-CoP/CW Katalysator Phosphatierung

- Was sind die Haupteinsatzgebiete von Horizontalöfen in der Luft- und Raumfahrtindustrie? Steigern Sie die Komponentenleistung durch präzise Wärmebehandlung

- Welche Rolle spielt eine Röhren-Glühofen bei der Passivierung von CdSeTe? Optimierung der Dünnschicht-Trägerlebensdauer

- Wie ist die Struktur eines Mehrkammer-Vakuumrohrschmelzofens unterteilt? Optimieren Sie die thermische Verarbeitung Ihres Labors