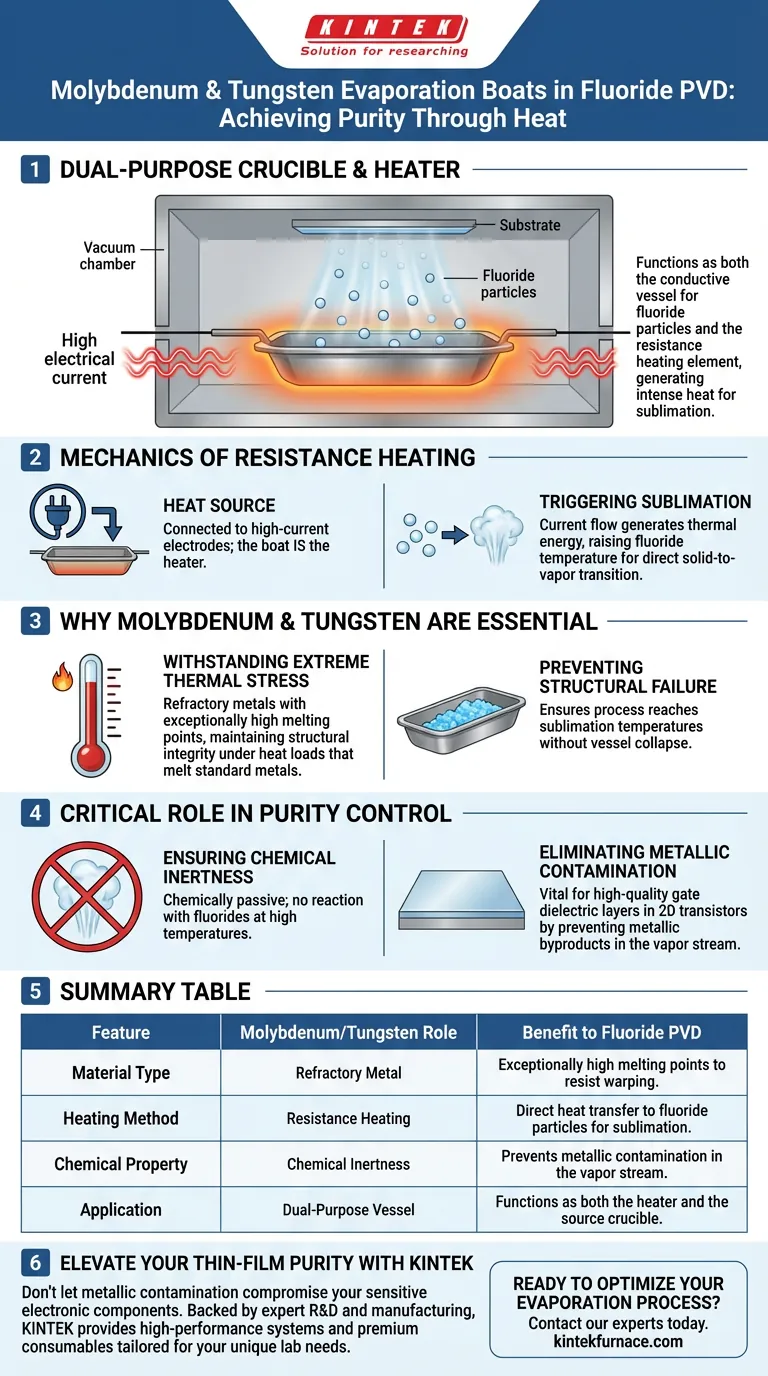

Molybdän- und Wolfram-Verdampfungsschiffchen fungieren als zweckmäßige Tiegel und Heizelemente im Rahmen des thermischen Verdampfungs-Physikalische Gasabscheidung (PVD)-Prozesses. Sie dienen als leitfähiges Gefäß, das die Fluoridpartikel aufnimmt und es ermöglicht, dass ein hoher elektrischer Strom durch das Schiffchen selbst fließt, um die intensive Hitze zu erzeugen, die für die Sublimation erforderlich ist.

Der entscheidende Wert der Verwendung dieser hochschmelzenden Metalle liegt in ihrer Fähigkeit, extremen Temperaturen standzuhalten, ohne chemisch mit der Fluoridquelle zu reagieren, wodurch sichergestellt wird, dass die abgeschiedenen dünnen Filme die absolute Reinheit behalten, die für empfindliche elektronische Komponenten erforderlich ist.

Die Mechanik der Widerstandsheizung

Funktion als Wärmequelle

In diesem speziellen PVD-Aufbau sitzt das Schiffchen nicht einfach auf einer Heizung; es ist die Heizung. Das Molybdän- oder Wolframschiffchen ist an Hochstromelektroden innerhalb einer Vakuumkammer angeschlossen.

Auslösen der Sublimation

Wenn Strom durch das Metallschiffchen fließt, erzeugt dessen inhärenter elektrischer Widerstand erhebliche Wärmeenergie. Diese Wärme wird direkt auf die im Schiffchen enthaltenen Fluoridpartikel übertragen und erhöht deren Temperatur, bis sie sublimieren – also direkt vom festen in den gasförmigen Zustand übergehen, um abgeschieden zu werden.

Warum Molybdän und Wolfram unerlässlich sind

Widerstand gegen extreme thermische Belastung

Fluoride erfordern oft hohe Temperaturen, um effektiv zu verdampfen. Molybdän und Wolfram werden als hochschmelzende Metalle klassifiziert und speziell wegen ihrer außergewöhnlich hohen Schmelzpunkte ausgewählt.

Verhinderung von Strukturschäden

Diese Metalle behalten ihre strukturelle Integrität unter Hitzebelastungen, die Standard-Leitmetalle schmelzen oder verformen würden. Dies ermöglicht es dem Prozess, den notwendigen Sublimationspunkt des Fluorid-Ausgangsmaterials zu erreichen, ohne das Risiko eines Zusammenbruchs des Aufnahmegefäßes einzugehen.

Die entscheidende Rolle bei der Reinheitskontrolle

Gewährleistung der chemischen Inertheit

Die bedeutendste Rolle dieser Schiffchen ist es, chemisch passiv zu bleiben. Molybdän und Wolfram weisen eine ausgezeichnete chemische Inertheit auf, wenn sie bei hohen Temperaturen mit Fluoriden in Kontakt kommen.

Vermeidung von Metallverunreinigungen

Da das Schiffchen nicht mit dem Ausgangsmaterial reagiert, werden keine metallischen Nebenprodukte oder Verunreinigungen in den Dampfstrom eingebracht. Diese Isolation ist entscheidend für die Herstellung hochwertiger Gate-Dielektrikumsschichten in 2D-Transistoren, wo selbst Spuren von Metallverunreinigungen die elektrische Leistung des Bauteils ruinieren können.

Betriebliche Überlegungen

Die Notwendigkeit der Materialkompatibilität

Obwohl diese Schiffchen robust sind, werden sie speziell wegen ihrer Kompatibilität mit dem Ausgangsmaterial ausgewählt. Die Verwendung eines Schiffchens mit geringerer chemischer Stabilität würde dazu führen, dass das Schiffchen mit dem Fluorid reagiert, das Schiffchen degradiert und der Film verunreinigt wird.

Ausgleich von Leistung und Verdampfung

Der Widerstandsheizprozess erfordert eine präzise Stromregelung. Das Schiffchen muss leitfähig genug sein, um den Strom zu führen, aber widerstandsfähig genug, um die für die Verdampfung der spezifischen verwendeten Fluoridverbindung erforderliche Wärme zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Einrichtung eines thermischen Verdampfungsprozesses für Fluoride bestimmt die Wahl des Schiffchenmaterials die Qualität Ihres Endfilms.

- Wenn Ihr Hauptaugenmerk auf elektronischer Reinheit liegt: Wählen Sie Molybdän oder Wolfram, um eine Null-Metallverunreinigung in empfindlichen Schichten wie Gate-Dielektrika zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Verlassen Sie sich auf diese hochschmelzenden Metalle, um die strukturelle Stabilität während wiederholter Hochtemperatur-Sublimationszyklen aufrechtzuerhalten.

Durch die Nutzung der thermischen und chemischen Beständigkeit dieser Metalle gewährleisten Sie einen Abscheidungsprozess, der sowohl stabil als auch außergewöhnlich sauber ist.

Zusammenfassungstabelle:

| Merkmal | Rolle von Molybdän/Wolfram | Vorteil für Fluorid-PVD |

|---|---|---|

| Materialtyp | Hochschmelzendes Metall | Außergewöhnlich hohe Schmelzpunkte, um Verformung zu widerstehen. |

| Heizmethode | Widerstandsheizung | Direkte Wärmeübertragung auf Fluoridpartikel zur Sublimation. |

| Chemische Eigenschaft | Chemische Inertheit | Verhindert Metallverunreinigungen im Dampfstrom. |

| Anwendung | Zweckmäßiges Gefäß | Fungiert sowohl als Heizung als auch als Quelltiegel. |

Verbessern Sie die Reinheit Ihrer Dünnschichten mit KINTEK

Lassen Sie nicht zu, dass Metallverunreinigungen Ihre empfindlichen elektronischen Komponenten beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie erstklassige Verbrauchsmaterialien, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Egal, ob Sie Gate-Dielektrika oder Spezialbeschichtungen abscheiden, unsere anpassbaren Hochtemperatur-Lösungen liefern die Präzision und Zuverlässigkeit, die Sie benötigen.

Bereit, Ihren Verdampfungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um das perfekte thermische System für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie widerstehen MoSi2-Heizelemente der Oxidation? Entschlüsseln Sie das Geheimnis der Hochtemperaturbeständigkeit

- Wie wirkt sich ein programmierbarer Temperaturregler auf die Zinkrückgewinnung aus? Maximieren Sie die Ausbeute mit der Präzision eines B-Typ-Thermoelements

- Welche Eigenschaften hat Inconel (NiCrFe) als Heizleiterwerkstoff? Entdecken Sie seine Hochtemperatur-Zuverlässigkeit

- In welchen industriellen Anwendungen werden MoSi2-Heizelemente typischerweise bevorzugt? Ideal für Hochtemperaturglas, Keramik und Metallurgie

- Welche Faktoren beeinflussen die Lebensdauer von Siliziumkarbid-Heizelementen? Verlängern Sie die Lebensdauer der Elemente mit Expertentipps

- Was ist das Heizelement mit der höchsten Temperatur? Wolfram führt, aber die Atmosphäre ist entscheidend

- Wie sind Heizelemente konstruiert? Beherrschen Sie das Gleichgewicht zwischen Wärmeerzeugung und Wärmeabfuhr

- Warum ist die kombinierte Verwendung eines Thermoelements und eines Temperaturrekorders in EPT notwendig? Präzise thermische Steuerung gewährleisten