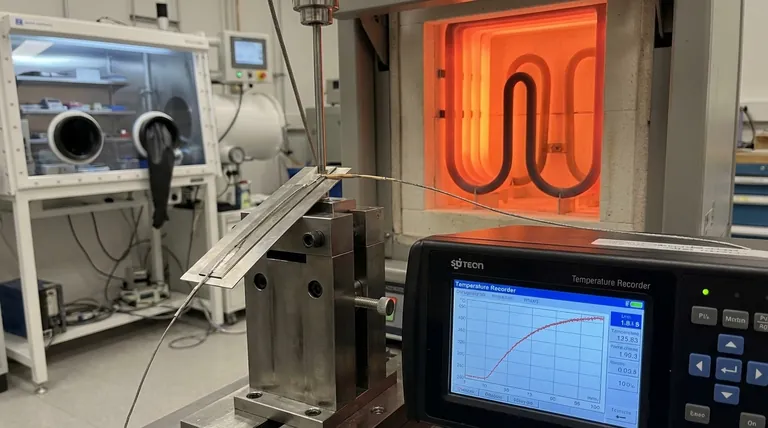

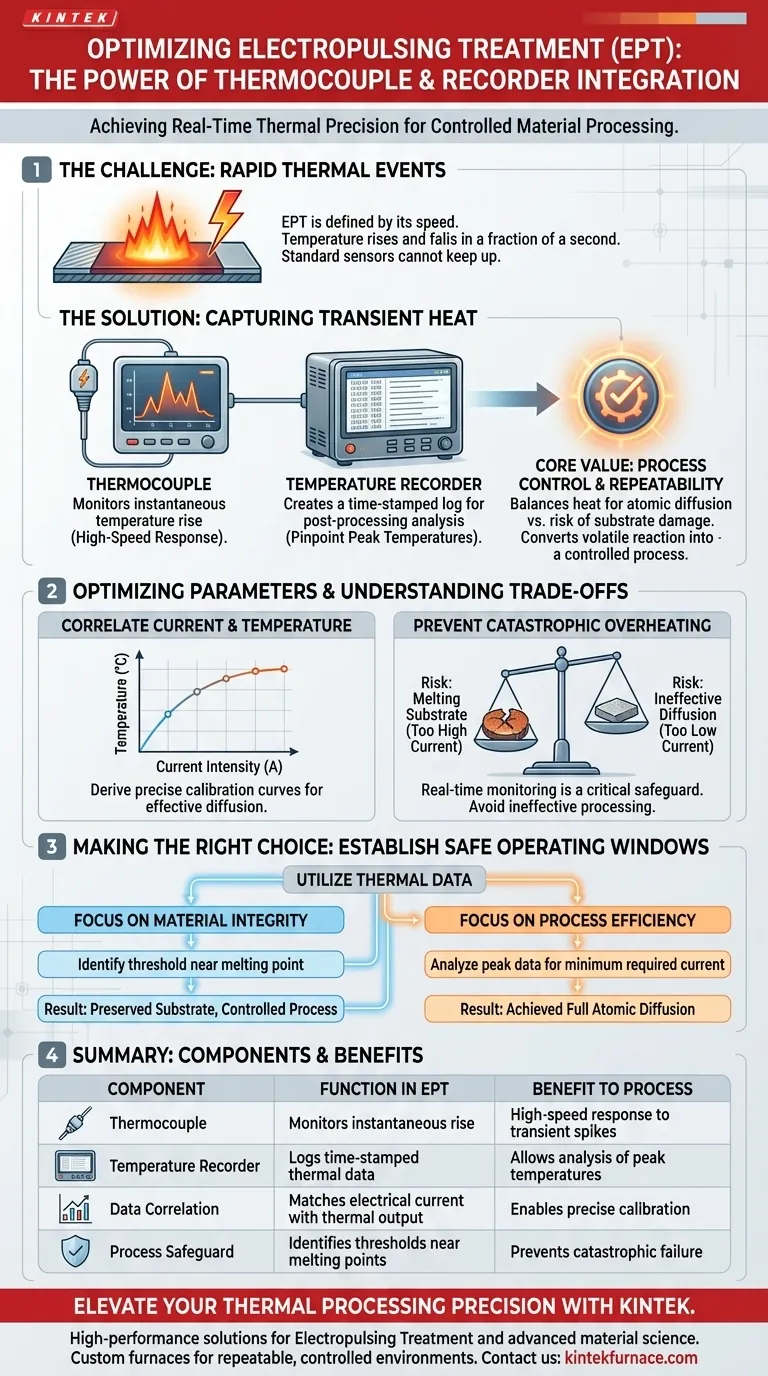

Echtzeit-Wärmepräzision ist bei der schnellen Materialverarbeitung nicht verhandelbar. Bei der Elektropulsbehandlung (EPT) ist die kombinierte Verwendung eines Thermoelements und eines Temperaturrekorders notwendig, um den augenblicklichen Temperaturanstieg in Verbundstreifen zu überwachen. Da die Behandlung über einen extrem kurzen Zeitraum erfolgt, ist diese spezielle Instrumentierung die einzige Möglichkeit, Spitzentemperaturen im Verhältnis zum angelegten Strom genau zu erfassen.

Der Kernwert dieser Einrichtung ist die Prozesskontrolle: Sie liefert die Daten, die benötigt werden, um die für die atomare Diffusion erforderliche Wärme gegen das Risiko der Zerstörung des Substrats abzuwägen.

Die Herausforderung der schnellen thermischen Verarbeitung

Erfassung transienter Wärmespitzen

Die Elektropulsbehandlung ist durch ihre Geschwindigkeit definiert. Die Temperatur im Material steigt und fällt in Sekundenbruchteilen. Standard-Wärmesensoren haben oft nicht die Reaktionszeit, um diese schnellen Änderungen genau zu registrieren.

Die Notwendigkeit der Aufzeichnung

Eine einfache Anzeige ist für EPT nicht ausreichend, da sich die Werte zu schnell für die menschliche Beobachtung ändern. Der Temperaturrekorder erstellt ein zeitgestempeltes Protokoll des thermischen Ereignisses. Dies ermöglicht es Forschern, die genaue Spitzentemperatur während des Pulses zu ermitteln.

Optimierung von Prozessparametern

Korrelation von Strom und Temperatur

Zur Steuerung von EPT müssen die Bediener die Beziehung zwischen elektrischer Eingabe und thermischer Ausgabe verstehen. Durch die Darstellung von Temperaturdaten im Verhältnis zur Stromstärke können Sie eine präzise Kalibrierkurve für Ihren spezifischen Verbundstreifen ableiten.

Erreichung effektiver Diffusion

Das Hauptziel von EPT ist oft die Erleichterung der Diffusion zwischen Materialschichten. Dies erfordert das Erreichen eines bestimmten thermischen Schwellenwerts. Das Thermoelement-Feedback bestätigt, dass der Prozess genügend Wärme erzeugt hat, um diese Materialveränderung zu aktivieren.

Verständnis der Kompromisse

Verhinderung katastrophaler Überhitzung

Es gibt einen schmalen Grat zwischen der Behandlung des Materials und seiner Zerstörung. Wenn die Stromstärke zu hoch ist, kann die Temperatur den Schmelzpunkt des Kupfersubstrats überschreiten. Die Echtzeitüberwachung dient als kritische Schutzmaßnahme, um strukturelle Ausfälle zu verhindern.

Vermeidung ineffektiver Verarbeitung

Umgekehrt kann übermäßige Vorsicht zu Leistungseinbußen führen. Wenn die aufgezeichneten Temperaturen zu niedrig sind, ist der Diffusionsprozess unzureichend. Dies führt zu einem Verbundstreifen, dem die gewünschten mechanischen oder elektrischen Eigenschaften fehlen.

Die richtige Wahl für Ihr Ziel treffen

Um die Elektropulsbehandlung effektiv zu nutzen, müssen Sie Ihre thermischen Daten verwenden, um sichere Betriebsbereiche festzulegen.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Verwenden Sie den Rekorder, um die genaue Stromschwelle zu identifizieren, an der sich das Kupfersubstrat seinem Schmelzpunkt nähert.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Analysieren Sie die Spitzentemperaturdaten, um die minimale Stromstärke zu ermitteln, die erforderlich ist, um eine vollständige atomare Diffusion zu erreichen.

Genaue Messungen wandeln EPT von einer volatilen Reaktion in einen kontrollierten, wiederholbaren Ingenieurprozess um.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Elektropulsbehandlung (EPT) | Nutzen für den Prozess |

|---|---|---|

| Thermoelement | Überwacht den augenblicklichen Temperaturanstieg in Verbundstreifen. | Bietet Hochgeschwindigkeitsreaktion auf transiente Wärmespitzen. |

| Temperaturrekorder | Protokolliert zeitgestempelte thermische Daten während des Pulses. | Ermöglicht die Analyse von Spitzentemperaturen nach der Verarbeitung. |

| Datenkorrelation | Ordnet die elektrische Stromstärke der thermischen Ausgabe zu. | Ermöglicht präzise Kalibrierung für spezifische Materialtypen. |

| Prozessschutz | Identifiziert Schwellenwerte nahe den Materialschmelzpunkten. | Verhindert katastrophales Versagen des Substrats oder strukturelle Schäden. |

Verbessern Sie Ihre thermische Verarbeitungspräzision mit KINTEK

Lassen Sie nicht zu, dass schnelle thermische Ereignisse die Integrität Ihres Materials beeinträchtigen. KINTEK bietet Hochleistungs-Laborlösungen, die den strengen Anforderungen der Elektropulsbehandlung und der fortschrittlichen Materialwissenschaft gerecht werden. Unterstützt durch Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle an Ihre spezifischen Anforderungen angepasst werden können.

Ob Sie die atomare Diffusion optimieren oder sichere Betriebsbereiche für empfindliche Substrate festlegen, unsere Hochtemperaturöfen gewährleisten die wiederholbare, kontrollierte Umgebung, die Ihre Forschung erfordert.

Bereit, eine überlegene Prozesskontrolle zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Zefeng Wang, Wangzhe Du. Effect of Electric Pulse Treatment on the Interfacial Properties of Copper/304 Stainless Steel Composite Thin Strips Fabricated by Roll Bonding. DOI: 10.3390/met15020112

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Warum ist die Miniaturisierung von Halogenglühlampen notwendig? Wesentliche Präzision für das Zonenschmelzverfahren

- Was sind häufige Ausfallmodi von Heizelementen? Vermeiden Sie Ausfälle und verlängern Sie die Lebensdauer

- Wie wählt man zwischen SiC- und MoSi2-Heizelementen für einen Sinterofen? Optimieren Sie die Leistung Ihres Ofens

- Wie funktionieren Wolfram-Halogenlampen-Arrays bei der Synthese von thermoelektrischen Filmen? Ermöglichen Sie Produktionsgeschwindigkeiten unter einer Sekunde

- Was ist ein Heizelement und was sind seine Schlüsselkomponenten? Entdecken Sie, wie es eine effiziente Wärmeerzeugung ermöglicht

- Was ist die Zusammensetzung und die Schlüsseleigenschaften von Eisen-Chrom-Aluminium (FeCrAl)-Legierungen? Entdecken Sie hochtemperaturbeständige Lösungen

- Welche Vorteile bieten Hochtemperatur-Heizelemente hinsichtlich der Haltbarkeit? Überlegene Lebensdauer und geringere Kosten

- Welcher Schutzmechanismus hilft MoSi2-Elementen, der Oxidation bei hohen Temperaturen zu widerstehen? Entdecken Sie die selbstheilende Silikatschicht