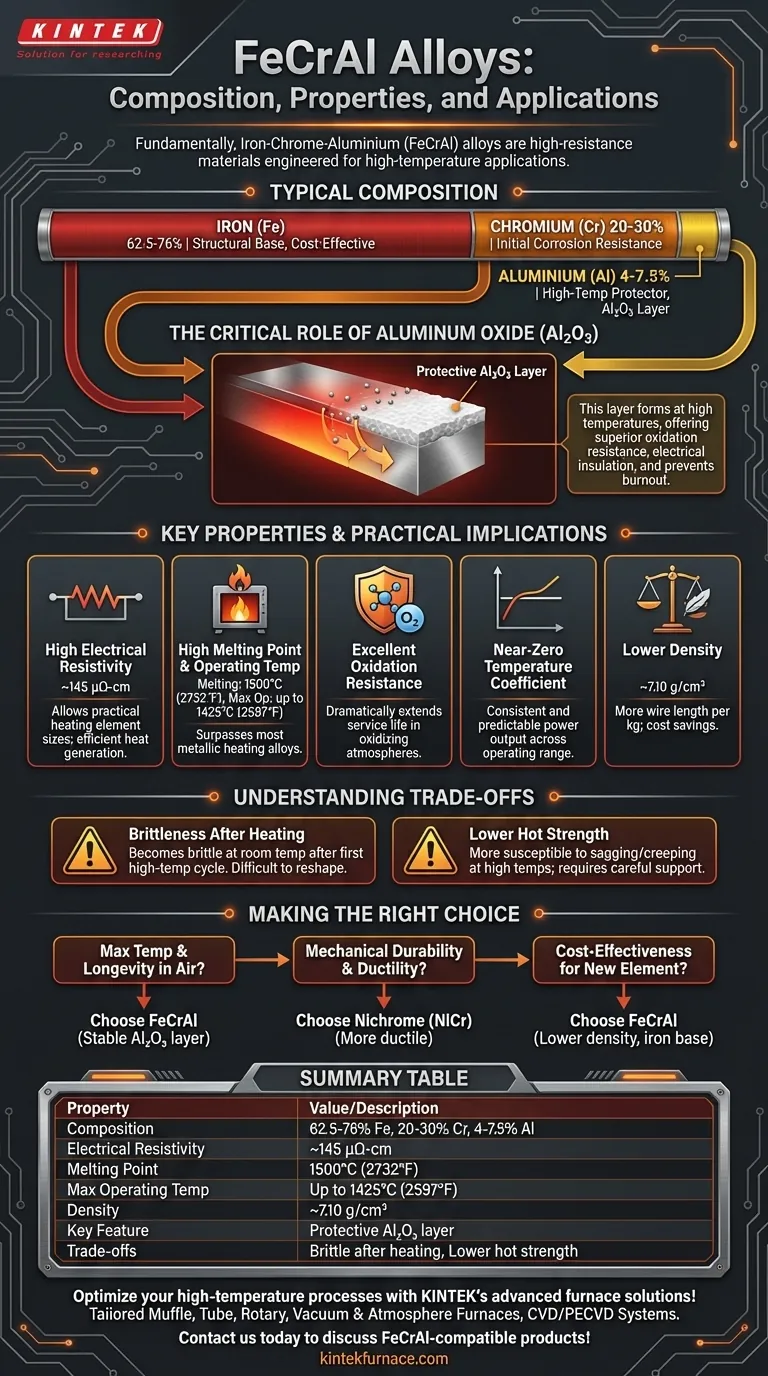

Grundsätzlich sind Eisen-Chrom-Aluminium (FeCrAl)-Legierungen eine Familie hochwiderstandsfähiger Werkstoffe, die speziell für Hochtemperaturanwendungen entwickelt wurden. Ihre typische Zusammensetzung beträgt 62,5–76 % Eisen (Fe), 20–30 % Chrom (Cr) und 4–7,5 % Aluminium (Al). Diese spezifische Kombination verleiht ihnen ihre charakteristischen Eigenschaften: extrem hohe elektrische Resistivität, einen hohen Schmelzpunkt und erstklassige Oxidationsbeständigkeit bei erhöhten Temperaturen.

Das definierende Merkmal von FeCrAl-Legierungen ist nicht nur ihr hoher Widerstand, sondern die Bildung einer stabilen, schützenden Aluminiumoxidschicht bei hohen Temperaturen. Diese Schicht ist der Schlüssel zu ihrer überlegenen Leistung und Langlebigkeit in rauen elektrischen Heizumgebungen.

Die Rolle jedes Elements

Um FeCrAl zu verstehen, muss man verstehen, wie seine drei Hauptkomponenten zusammenwirken. Jedes Element spielt eine eigenständige und entscheidende Rolle für die Gesamtleistung der Legierung.

Eisen (Fe): Die strukturelle Basis

Eisen dient als primäre Matrix der Legierung. Als das am häufigsten vorkommende Element bildet es die strukturelle Grundlage und ist ein Hauptgrund für die Kosteneffizienz von FeCrAl im Vergleich zu Nickel-basierten Alternativen.

Chrom (Cr): Anfängliche Korrosionsbeständigkeit

Chrom ist unerlässlich für die allgemeine Korrosions- und Oxidationsbeständigkeit, insbesondere bei niedrigeren Temperaturen. Es bildet leicht eine passive Chromoxidschicht, die die Legierung vor ihrer Umgebung schützt.

Aluminium (Al): Der Hochtemperaturschutz

Aluminium ist das wichtigste Element für die Hochtemperaturanwendung. Beim Erhitzen wandert das Aluminium an die Oberfläche und oxidiert, wobei eine dünne, dichte und stark haftende Schicht aus Aluminiumoxid (Al₂O₃), auch Aluminiumoxid genannt, entsteht.

Diese Aluminiumoxidschicht ist chemisch stabil, elektrisch isolierend und hat einen sehr hohen Schmelzpunkt. Diese selbstreparierende Schutzschicht verhindert, dass die zugrunde liegende Legierung bei extremen Temperaturen in Gegenwart von Sauerstoff ausbrennt.

Schlüsseleigenschaften und ihre praktischen Auswirkungen

Die Zusammensetzung von FeCrAl führt direkt zu einer Reihe von Eigenschaften, die es ideal für spezifische technische Herausforderungen machen, hauptsächlich im Bereich der elektrischen Beheizung.

Hohe elektrische Resistivität

FeCrAl weist eine sehr hohe Resistivität von etwa 145 μΩ-cm auf. Für ein Heizelement ist dies entscheidend. Es ermöglicht einem Bauteil praktischer Größe und Länge, signifikante Wärme zu erzeugen (geregelt durch die Formel P = I²R), ohne dass ein übermäßig hoher Strom erforderlich ist.

Hoher Schmelzpunkt und Betriebstemperatur

Mit einem Schmelzpunkt von 1500 °C (2732 °F) kann die Legierung bei sehr hohen Temperaturen betrieben werden. Wichtiger noch: Die stabile Aluminiumoxidschicht ermöglicht bei einigen Güten eine maximale Dauerbetriebstemperatur von bis zu 1425 °C (2597 °F) und übertrifft damit die meisten anderen metallischen Heizlegierungen.

Ausgezeichnete Oxidationsbeständigkeit

Wie bereits erwähnt, ist dies das herausragende Merkmal von FeCrAl. Die Al₂O₃-Schicht bietet außergewöhnlichen Schutz in oxidierenden Atmosphären (wie offener Luft) und verlängert die Lebensdauer von Heizelementen in Öfen, Brennöfen und Geräten dramatisch.

Nahezu Null Temperaturkoeffizient

Diese Eigenschaft bedeutet, dass sich der Widerstand der Legierung mit steigender Temperatur nicht wesentlich ändert. Diese Stabilität gewährleistet eine vorhersehbare und konstante Leistungsabgabe des Heizelements über seinen gesamten Betriebsbereich.

Geringere Dichte

FeCrAl hat eine spezifische Dichte von etwa 7,10 g/cm³. Dies ist merklich geringer als bei konkurrierenden Nickel-Chrom (Nichrom)-Legierungen. Für Konstrukteure bedeutet dies, dass man mehr Drahtlänge pro Kilogramm erhält, was bei einem gegebenen Projekt zu erheblichen Materialkosteneinsparungen führen kann.

Die Kompromisse verstehen

Kein Material ist perfekt. Die Anerkennung der Grenzen von FeCrAl ist entscheidend für die richtige Anwendung und Konstruktion.

Sprödigkeit nach dem Erhitzen

Nach seinem ersten Hochtemperaturzyklus durchläuft FeCrAl ein Kornwachstum, das es bei Raumtemperatur spröde macht. Obwohl es bei hohen Temperaturen funktionsfähig bleibt, kann es nach dem Abkühlen ohne Bruchgefahr nicht einfach gebogen, umgeformt oder gewartet werden.

Geringere Warmfestigkeit

Im Vergleich zu Nickel-basierten Legierungen wie Nichrom kann FeCrAl bei seinen höchsten Betriebstemperaturen eine geringere mechanische Festigkeit aufweisen. Dies macht es anfälliger für Durchhängen oder „Kriechen“ unter seinem eigenen Gewicht und erfordert eine sorgfältige mechanische Abstützung in Ofenkonstruktionen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur und Langlebigkeit an der Luft liegt: FeCrAl ist aufgrund seiner hochstabilen Aluminiumoxidschutzschicht oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit und Duktilität nach Gebrauch liegt: Nichrom (NiCr)-Legierungen können eine bessere Option sein, da sie duktiler bleiben und weniger zum Kriechen bei hohen Temperaturen neigen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein neues Heizelement liegt: Die geringere Dichte und die Eisenbasis von FeCrAl können einen erheblichen Kostenvorteil gegenüber Nickel-basierten Alternativen bieten.

Letztendlich ist das Verständnis der Rolle von Aluminium bei der Bildung seiner schützenden Oxidschicht der Schlüssel zur effektiven Nutzung der einzigartigen Fähigkeiten von FeCrAl.

Zusammenfassungstabelle:

| Eigenschaft | Wert / Beschreibung |

|---|---|

| Zusammensetzung | 62,5–76 % Fe, 20–30 % Cr, 4–7,5 % Al |

| Elektrische Resistivität | ~145 μΩ-cm |

| Schmelzpunkt | 1500 °C (2732 °F) |

| Max. Betriebstemperatur | Bis zu 1425 °C (2597 °F) |

| Dichte | ~7,10 g/cm³ |

| Schlüsselmerkmal | Bildet schützende Al₂O₃-Schicht für Oxidationsbeständigkeit |

| Kompromisse | Spröde nach Erhitzen, geringere Warmfestigkeit im Vergleich zu NiCr-Legierungen |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Haltbarkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere FeCrAl-kompatiblen Produkte Ihre Forschung und industriellen Anwendungen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Verwendung von Platin/Rhodium-Legierungen als Heizelemente? Unübertroffene Hochtemperaturstabilität & Langlebigkeit

- Wie schneiden SiC-Heizelemente im Vergleich zu herkömmlichen Widerstandsheizelementen in Bezug auf die Leistung ab? Überlegene Hochtemperaturleistung

- Warum gelten MoSi2-Heizelemente als umweltfreundlich? Sauber, effizient und nachhaltige Beheizung

- Wie reduzieren Keramikheizelemente die Wartungskosten im Vergleich zu Metallalternativen? Geringere Gesamtbetriebskosten (TCO) mit langlebigen Keramikheizungen

- Welcher Temperaturbereich ist optimal für die Regeneration der Siliziumdioxidschicht in MoSi2-Heizstäben? Verlängern Sie die Lebensdauer von Heizstäben durch richtige Regeneration

- Wie kann die Lebensdauer von Siliziumkarbid-Heizelementen verlängert werden? Lebensdauer verlängern mit Expertentipps

- Was sind Hochtemperatur-Heizelemente und wo werden sie häufig eingesetzt? Ein essentieller Leitfaden für industrielle Heizlösungen

- Wie variieren der lineare Ausdehnungskoeffizient, die Wärmeleitfähigkeit und die spezifische Wärme von Siliziumkarbid-Elementen mit der Temperatur? Wesentliche Erkenntnisse für die Hochtemperaturkonstruktion