Bei erhöhten Temperaturen werden Molybdändisilizid (MoSi2)-Heizelemente vor Oxidation geschützt, indem sich auf ihrer Oberfläche eine dünne, stabile und selbstheilende Schicht aus Siliziumdioxid (SiO2) bildet. Dieser glasartige Film, oft als Passivierungsschicht bezeichnet, wirkt als hochwirksame Barriere, die verhindert, dass Sauerstoff das darunter liegende Material erreicht und zersetzt.

Der Schlüssel zur Hochtemperaturbeständigkeit von MoSi2 liegt nicht nur in seiner Zusammensetzung, sondern in seiner Fähigkeit, seinen eigenen Schutz aktiv zu erzeugen. Diese „selbstheilende“ Silikatschicht macht es zu einer idealen Wahl für anspruchsvolle Anwendungen in oxidierenden Umgebungen.

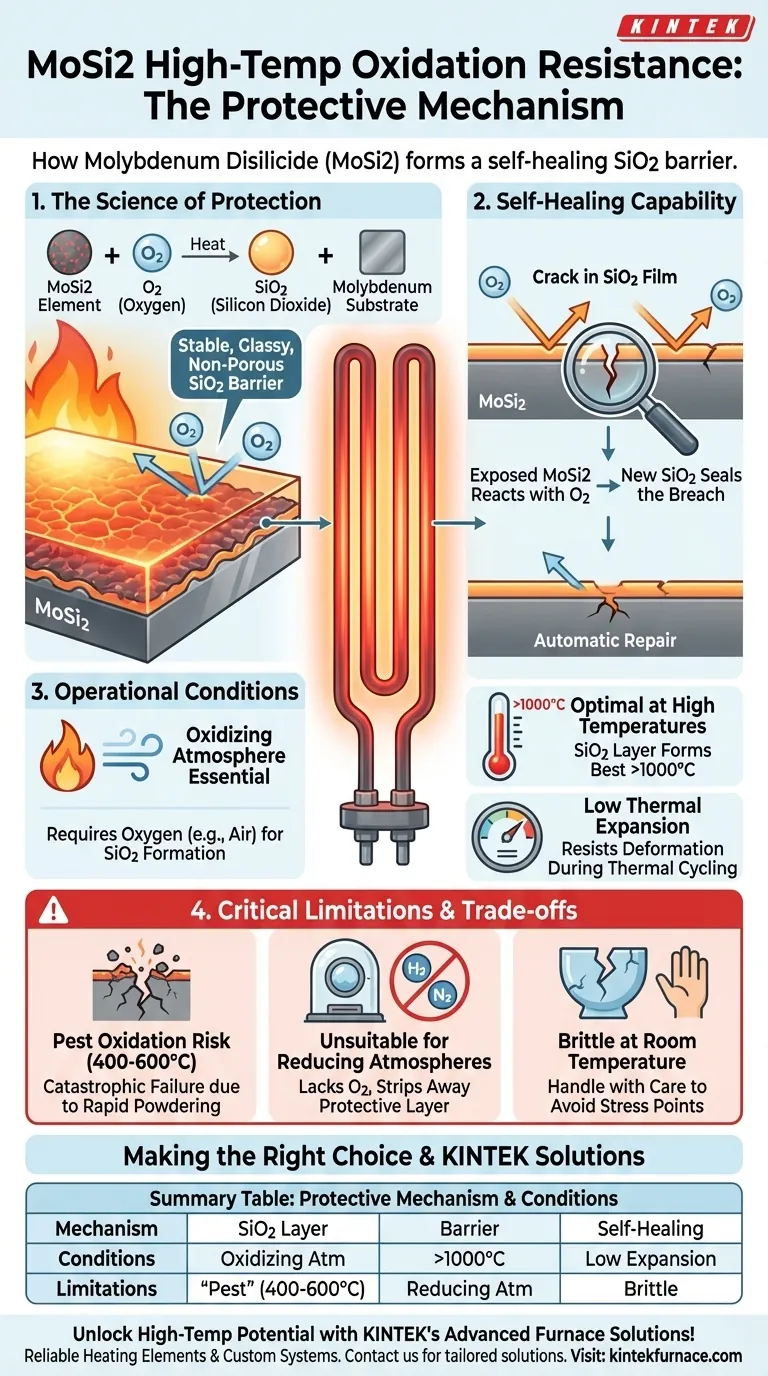

Die Wissenschaft der Schutzschicht

Um MoSi2-Elemente effektiv nutzen zu können, ist es unerlässlich zu verstehen, wie dieser Schutzmechanismus auf chemischer Ebene funktioniert. Der Prozess ist eine direkte Reaktion zwischen dem Material und seiner Betriebsumgebung.

Die Bildung von Siliziumdioxid (SiO2)

Wenn ein MoSi2-Element in Gegenwart von Sauerstoff erhitzt wird, reagiert der Silizium (Si)-Anteil an der Oberfläche bevorzugt mit diesem Sauerstoff. Diese chemische Reaktion bildet eine neue, stabile Verbindung: Siliziumdioxid (SiO2), auch bekannt als Silica.

Eine glasartige, nicht-poröse Barriere

Diese SiO2-Schicht ist kein loses Pulver; sie bildet einen dichten, nicht-porösen und glasartigen Film, der fest an der Oberfläche des Elements haftet. Dieser Film blockiert physikalisch das Eindringen von Sauerstoff tiefer in das MoSi2-Substrat und stoppt so effektiv die weitere Oxidation.

Ein „Selbstheilungs“-Mechanismus

Eine der wertvollsten Eigenschaften dieser Schicht ist ihre Fähigkeit zur Selbstheilung. Wenn ein thermischer Schock oder ein physischer Aufprall einen Riss in der SiO2-Schicht verursacht, reagiert das neu freigelegte MoSi2 darunter sofort mit dem Luftsauerstoff, um neues SiO2 zu bilden und die Bruchstelle zu versiegeln.

Betriebskontext und Anforderungen

Die Bildung der Schutzschicht erfolgt nicht automatisch; sie hängt vollständig von den korrekten Betriebsbedingungen ab. Das Verständnis dieser Bedingungen ist entscheidend, um die Langlebigkeit der Elemente zu gewährleisten.

Die Notwendigkeit einer oxidierenden Atmosphäre

Der gesamte Schutzmechanismus ist auf die Verfügbarkeit von Sauerstoff angewiesen. Daher schneiden MoSi2-Elemente in Luft und anderen oxidierenden Atmosphären außergewöhnlich gut ab. Ihre Schutzschicht kann in reduzierenden oder inerten Umgebungen nicht gebildet werden oder aufrechterhalten werden.

Die Rolle der Temperatur

Die stabile, schützende SiO2-Schicht bildet sich am effektivsten bei sehr hohen Temperaturen, typischerweise über 1000°C. Bei dieser Hochtemperaturbetriebsweise glänzen MoSi2-Elemente.

Komplementäre Materialeigenschaften

Abgesehen von der Oxidationsbeständigkeit weist MoSi2 einen sehr geringen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich beim Erhitzen und Abkühlen nicht wesentlich ausdehnt oder zusammenzieht, was innere Spannungen reduziert und es hochgradig widerstandsfähig gegen Verformung und Versagen während thermischer Zyklen macht.

Abwägungen und Einschränkungen verstehen

Kein Material ist für jede Situation perfekt. Obwohl MoSi2 für Hochtemperatur-Oxidationsarbeiten außergewöhnlich ist, bringt sein Schutzmechanismus spezifische Schwachstellen mit sich, die Sie berücksichtigen müssen.

Das Risiko der „Pest“-Oxidation

Bei mittleren Temperaturen, typischerweise zwischen 400°C und 600°C, ist MoSi2 anfällig für einen katastrophalen Ausfall, bekannt als „Pest“-Oxidation. In diesem Bereich kann sich das Material schnell zu Pulver zersetzen. Dies geschieht, weil sich die schützende SiO2-Schicht nicht effektiv bildet, was eine andere, zerstörerische Art der Oxidation ermöglicht.

Ungeeignetheit für reduzierende Atmosphären

Die Verwendung von MoSi2 in einer reduzierenden Atmosphäre (wie Wasserstoff, Stickstoff oder Vakuum) ist ein häufiger Fehler. Diese Umgebungen enthalten nicht den Sauerstoff, der zur Bildung der SiO2-Schicht erforderlich ist. Schlimmer noch, ein Reduktionsgas kann jede vorhandene Schutzschicht aktiv abtragen und das Element anfällig für schnellen Abbau machen.

Sprödigkeit bei Raumtemperatur

Wie viele fortschrittliche Keramiken ist MoSi2 hart, aber bei Raumtemperatur sehr spröde. Es muss bei der Installation und Wartung mit Vorsicht behandelt werden, um Absplitterungen oder Risse zu vermeiden, die Spannungspunkte erzeugen können, die im Betrieb zum Versagen führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre betrieblichen Ziele bestimmen, ob MoSi2 das richtige Material für Ihr Heizsystem ist.

- Wenn Ihr Hauptaugenmerk auf zuverlässiger Hochtemperaturbegleitheizung in einer oxidierenden Atmosphäre (wie Luft) liegt: MoSi2 ist aufgrund seiner selbstbildenden, selbstheilenden SiO2-Schutzschicht eine außergewöhnliche Wahl.

- Wenn Ihre Anwendung einen längeren Betrieb zwischen 400-600°C beinhaltet oder eine reduzierende Atmosphäre verwendet: Sie müssen ein alternatives Heizelementmaterial wählen, um einen schnellen „Pest“-Ausfall oder Materialabbau zu vermeiden.

Das Verständnis dieses Kernschutzmechanismus ist der Schlüssel zur erfolgreichen Konstruktion und zum Betrieb langlebiger Hochtemperatursysteme.

Zusammenfassungstabelle:

| Schutzmechanismus | Hauptmerkmale | Betriebsbedingungen | Einschränkungen |

|---|---|---|---|

| Bildung der SiO2-Schicht | Dünne, stabile, glasartige Barriere; selbstheilend | Erfordert oxidierende Atmosphäre (z. B. Luft); optimal über 1000°C | Anfällig für „Pest“-Oxidation bei 400-600°C; nicht geeignet für reduzierende Atmosphären |

Entfesseln Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren zuverlässige Heizelemente und Systeme, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert die Haltbarkeit und Effizienz in oxidierenden Umgebungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und maßgeschneiderte Lösungen für überlegene Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze