Kurz gesagt, ein Heizelement ist eine Komponente, die speziell dafür entwickelt wurde, elektrische Energie in Wärme umzuwandeln. Diese Umwandlung erfolgt durch ein Prinzip, das als Joulesche Wärme bekannt ist, bei dem der natürliche Widerstand des Materials gegenüber dem elektrischen Strom thermische Energie erzeugt. Ein komplettes Element ist mehr als nur ein Draht; es ist ein sorgfältig zusammengesetztes System, das einen Widerstandskern, eine elektrische Isolierung und eine schützende Außenhülle umfasst.

Die entscheidende Erkenntnis ist, dass ein Heizelement nicht nur ein Material ist, das heiß wird, sondern ein konstruiertes System. Seine Effektivität und Sicherheit hängen vom präzisen Zusammenspiel zwischen seinem leitfähigen Kern, seiner Isolierschicht und seiner Schutzhülle ab.

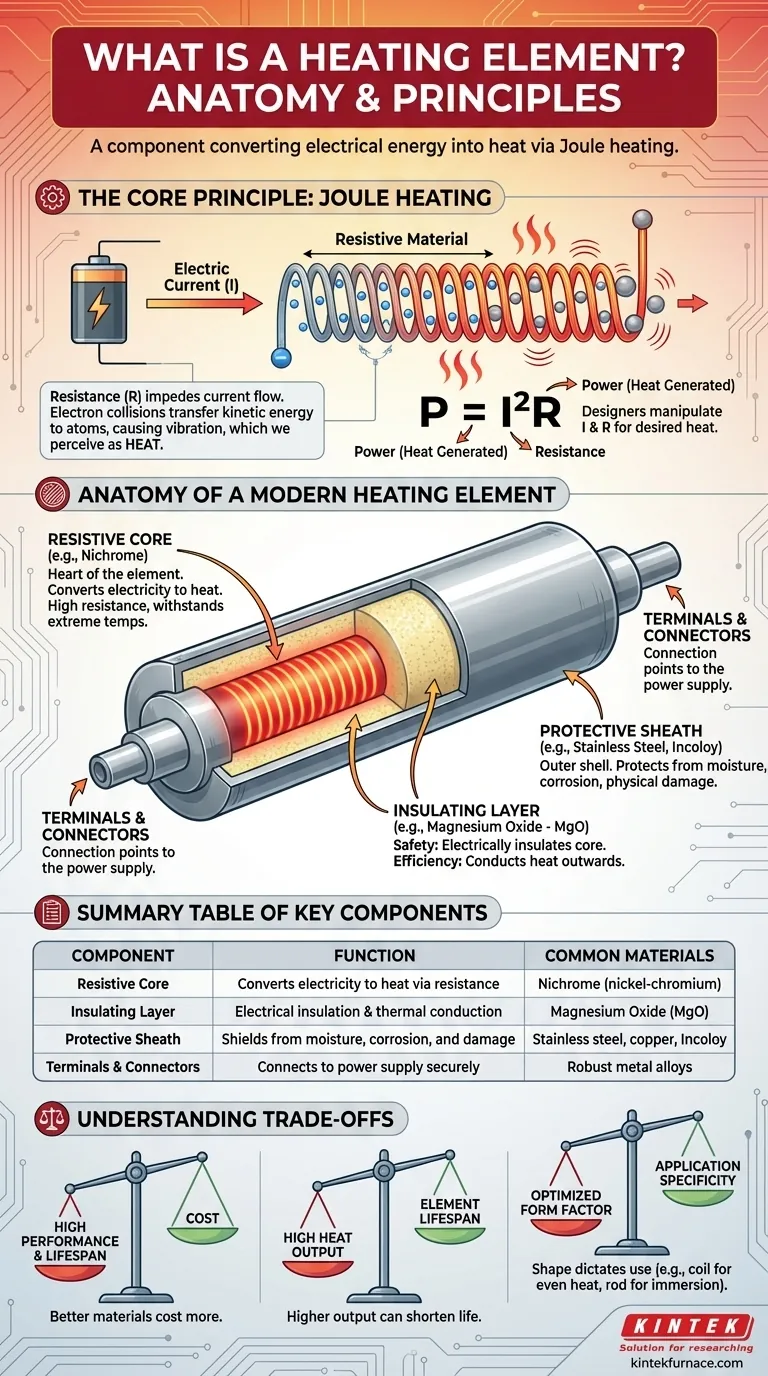

Das Kernprinzip: Wie die Joulesche Wärme funktioniert

Um ein Heizelement zu verstehen, muss man zunächst den grundlegenden Prozess verstehen, der es funktionsfähig macht. Dieser Prozess, genannt Joulesche oder Widerstandsheizung, ist die gezielte Nutzung des elektrischen Widerstands.

Von Elektrizität zu Wärme

Wenn ein elektrischer Strom durch einen beliebigen Leiter fließt, kollidieren die bewegten Elektronen mit den Atomen, aus denen das Material besteht. Diese Wechselwirkungen verlaufen nicht perfekt reibungslos.

Die Rolle des Widerstands

Der Widerstand ist die Eigenschaft eines Materials, die den Fluss des elektrischen Stroms behindert. Bei einem Heizelement wird absichtlich ein Material mit hohem Widerstand gewählt.

Diese Kollisionen übertragen kinetische Energie von den Elektronen auf die Atome, wodurch sich die Atome intensiver bewegen. Diese verstärkte atomare Schwingung ist das, was wir als Wärme wahrnehmen.

Die Formel zur Wärmeerzeugung

Diese Beziehung wird durch das erste Joulesche Gesetz beschrieben, das oft als P = I²R ausgedrückt wird. Das bedeutet, die erzeugte Wärme (Leistung, P) ist direkt proportional zum Widerstand (R) und zum Quadrat des Stroms (I). Konstrukteure manipulieren diese Faktoren, um die gewünschte Wärmemenge zu erzeugen.

Anatomie eines modernen Heizelements

Ein funktionierendes Heizelement ist eine Verbundstruktur, bei der jede Komponente eine entscheidende Funktion für Sicherheit, Effizienz und Haltbarkeit erfüllt.

Der Widerstandskern

Dies ist das Herzstück des Elements. Es handelt sich typischerweise um einen Draht oder ein Band aus einer speziellen Legierung, wie Nichrom (Nickel-Chrom), das wegen seines hohen elektrischen Widerstands und seiner Fähigkeit, extremen Temperaturen standzuhalten, ohne zu oxidieren oder zu schmelzen, ausgewählt wird. Seine einzige Aufgabe ist es, heiß zu werden, wenn Strom hindurchfließt.

Die Isolierschicht

Den Widerstandskern umgibt eine Schicht aus dielektrischem Material. Eine gängige Wahl ist Magnesiumoxid (MgO)-Pulver, das fest um den Kern gepackt wird. Diese Schicht hat zwei wesentliche Funktionen:

- Sicherheit: Sie isoliert den heißen Kern elektrisch und verhindert, dass der Strom zur Außenhülle des Elements kurzgeschlossen wird.

- Effizienz: Sie ist ein ausgezeichneter Wärmeleiter und stellt sicher, dass die im Kern erzeugte Wärme effizient nach außen übertragen wird, anstatt verloren zu gehen.

Die Schutzhülle

Die Hülle ist die äußere Schale des Elements, die den Kern und die Isolierung umschließt. Sie schützt die inneren Komponenten vor Feuchtigkeit, Korrosion und physischen Schäden. Das Material der Hülle wird je nach Anwendung ausgewählt, wie z. B. Edelstahl oder Kupfer für Warmwasserbereiter oder Incoloy für Hochtemperatur-Industrieprozesse.

Anschlüsse und Klemmen

Dies sind die praktischen Verbindungspunkte. Es handelt sich um robuste Metallstifte oder Klemmen, die eine sichere Verbindung des Heizelements mit der Hauptstromversorgung des Geräts oder Systems ermöglichen.

Verständnis der Kompromisse

Die Konstruktion eines Heizelements ist ein Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel, um zu erfassen, warum sie für bestimmte Aufgaben konstruiert werden.

Materialauswahl vs. Kosten

Hochleistungslegierungen, die Tausende von Stunden bei sehr hohen Temperaturen arbeiten können, sind erheblich teurer als einfachere Materialien. Die Wahl des Widerstandskerns und der Hülle ist ein direkter Kompromiss zwischen der erforderlichen Leistung, der Lebensdauer und den Endkosten des Produkts.

Wärmeleistung vs. Lebensdauer des Elements

Um mehr Wärme zu erzeugen, muss entweder mehr Strom durch das Element geleitet oder ein Material mit höherem Widerstand verwendet werden. Beide Maßnahmen erhöhen die thermische und elektrische Belastung der Komponenten, was die Lebensdauer des Elements verkürzen kann. Aggressive Heizzyklen können zu vorzeitigem Ausfall führen.

Formfaktor vs. Anwendung

Die Form eines Elements – ob es sich um eine gerade Stange, eine Spule oder ein flaches Band handelt – ist entscheidend für die Leistung. Ein gewickeltes Element in einem Ofen sorgt für eine gleichmäßige Erwärmung über eine große Fläche, während ein gerades, starres Element ideal für das Eintauchen in eine Flüssigkeit ist. Die Verwendung der falschen Form für die Aufgabe führt zu ineffizienter Erwärmung und potenziellen Hotspots, die das Element beschädigen können.

Wie das Design die Anwendung bestimmt

Die spezifische Kombination von Materialien, Größe und Form bestimmt den idealen Anwendungsfall eines Elements. Das endgültige Design ist immer auf ein bestimmtes Ziel zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf schneller, hochtemperaturiger Luftheizung liegt: Das Design priorisiert einen Widerstandskern mit einem sehr hohen Schmelzpunkt und überlegener Oxidationsbeständigkeit, oft mit Rippen an der Hülle zur effektiven Wärmeabstrahlung.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Oberflächenerwärmung liegt: Das Design betont den Formfaktor des Elements und formt es zu einer präzisen Spule oder einem Muster, um eine gleichmäßige Wärmeverteilung über eine Platte oder Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit in einer Flüssigkeitsumgebung liegt: Das Design konzentriert sich auf eine nahtlose, korrosionsbeständige Hülle und eine hochintegre Isolierschicht, um jegliches elektrische Austreten in die Flüssigkeit zu verhindern.

Indem Sie diese einzelnen Komponenten verstehen, sehen Sie das Heizelement nicht als einfaches Teil, sondern als hochentwickeltes Gerät, das für präzise und zuverlässige thermische Steuerung konstruiert wurde.

Zusammenfassungstabelle:

| Komponente | Funktion | Häufige Materialien |

|---|---|---|

| Widerstandskern | Wandelt Elektrizität durch Widerstand in Wärme um | Nichrom (Nickel-Chrom) |

| Isolierschicht | Bietet elektrische Isolierung und Wärmeleitung | Magnesiumoxid (MgO) |

| Schutzhülle | Schützt vor Feuchtigkeit, Korrosion und Beschädigung | Edelstahl, Kupfer, Incoloy |

| Anschlüsse und Klemmen | Sichere Verbindung mit der Stromversorgung | Robuste Metalllegierungen |

Benötigen Sie eine kundenspezifische Heizlösung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit starken tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre thermischen Prozesse mit zuverlässigen, maßgeschneiderten Geräten zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung