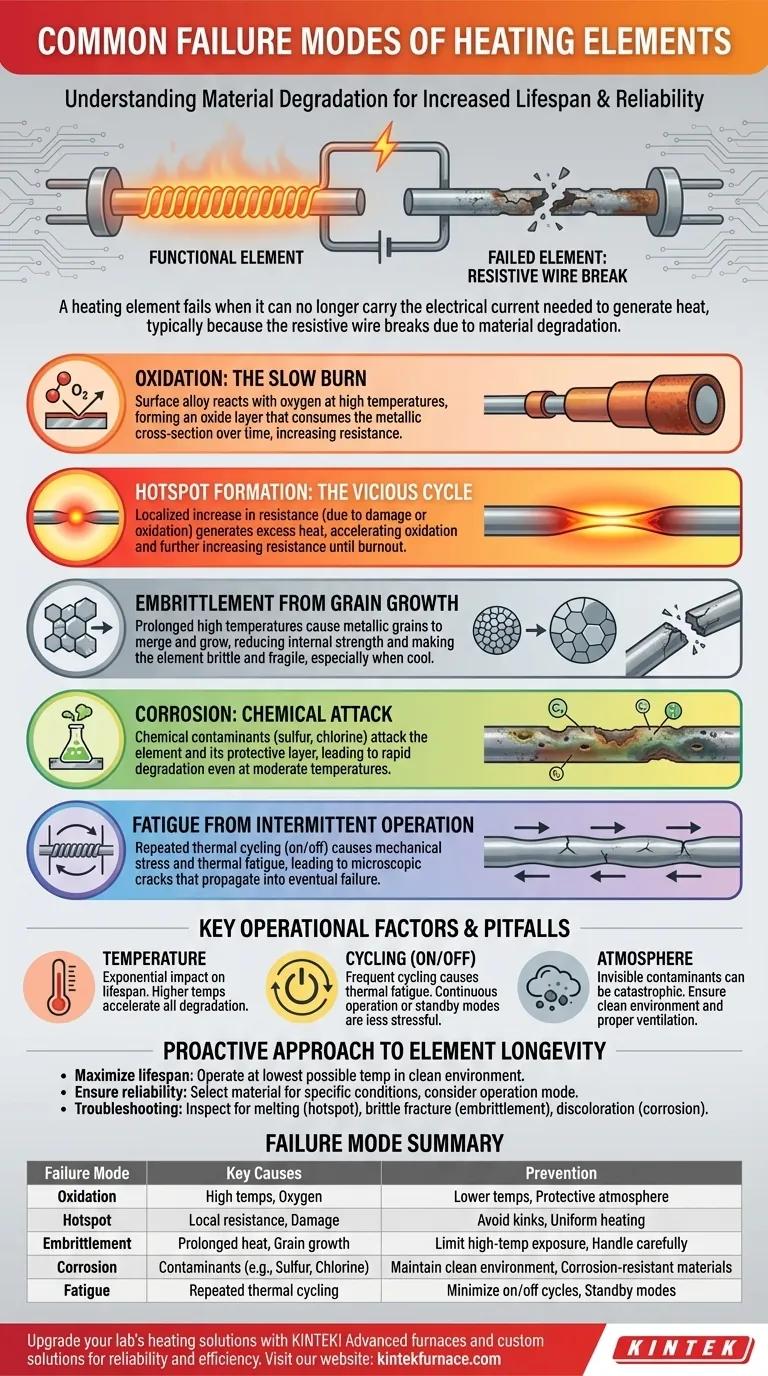

Im Grunde fällt ein Heizelement aus, wenn es den zur Wärmeerzeugung benötigten elektrischen Strom nicht mehr leiten kann, typischerweise weil der Widerstandsdraht bricht. Die häufigsten Ursachen für diesen Bruch sind eine Kombination aus Materialdegradationsprozessen, einschließlich Oxidation, der Bildung lokalisierter Hotspots, Versprödung durch Kornwachstum, Ermüdung durch wiederholte Zyklen und chemische Korrosion.

Beim Verständnis des Ausfalls von Heizelementen geht es nicht darum, ein zufälliges Ereignis vorherzusagen. Es geht darum, einen vorhersagbaren Prozess der Materialdegradation zu verstehen, bei dem Betriebstemperatur, atmosphärische Bedingungen und Betriebszyklen die Haupttreiber für die Lebensdauer eines Elements sind.

Die Wissenschaft der Materialdegradation

Der Ausfall eines Heizelements ist fast immer der letzte Schritt in einem längeren Prozess des Materialzerfalls. Wenn man diese Mechanismen versteht, kann man Ausfälle diagnostizieren und Schritte zu deren Vermeidung einleiten.

Oxidation: Das langsame Verbrennen

Bei hohen Temperaturen reagiert die Oberfläche der Elementlegierung mit dem Sauerstoff in der Luft. Dieser als Oxidation bekannte Prozess bildet eine dünne, schützende Oxidschicht.

Bei hochwertigen Elementen wie denen aus Nichrom (Nickel-Chrom) ist diese Schicht stabil und selbstheilend und schützt das darunter liegende Metall. Mit der Zeit und bei extremen Temperaturen verbraucht dieser Prozess jedoch den metallischen Querschnitt des Drahtes und erhöht dessen elektrischen Widerstand.

Hotspot-Bildung: Der Teufelskreis

Ein Hotspot ist ein lokalisierter Bereich auf dem Element, der deutlich heißer ist als seine Umgebung. Dies ist einer der häufigsten und zerstörerischsten Ausfallmodi.

Hotspots werden durch einen lokalen Anstieg des Widerstands verursacht. Dies kann passieren, wenn das Element beschädigt ist, geknickt ist oder wenn Oxidation einen kleinen Teil des Drahtes ausgedünnt hat.

Dies erzeugt eine Rückkopplungsschleife: Ein höherer lokaler Widerstand erzeugt mehr Wärme, was die Oxidation an dieser Stelle beschleunigt, was den Draht weiter ausdünnt und den Widerstand erhöht. Dieser Zyklus setzt sich schnell fort, bis der Draht am Hotspot schmilzt oder durchbrennt.

Versprödung durch Kornwachstum

Heizelemente bestehen aus kristallinen Metalllegierungen. Wenn sie über längere Zeit bei hohen Temperaturen gehalten werden, können die einzelnen metallischen Körner innerhalb der Legierung verschmelzen und größer werden.

Dieses Kornwachstum verringert die innere Festigkeit und Duktilität des Materials. Das Element wird spröde, besonders nachdem es abgekühlt ist. Ein sprödes Element ist extrem zerbrechlich und kann durch leichte Vibrationen, mechanische Stöße oder die Spannung seiner eigenen Ausdehnung und Kontraktion leicht brechen.

Korrosion: Chemischer Angriff

Während Oxidation eine Reaktion mit Sauerstoff ist, ist Korrosion ein chemischer Angriff durch andere Verunreinigungen in der Atmosphäre.

Substanzen wie Schwefel, Chlor und verschiedene Metalldämpfe können das Element und seine schützende Oxidschicht selbst bei moderaten Temperaturen aggressiv angreifen. Dies führt zu schnellem Abbau und vorzeitigem Ausfall, oft weit unterhalb der Nenn-Temperaturgrenzen des Elements.

Ermüdung durch intermittierenden Betrieb

Jedes Mal, wenn ein Element ein- und ausgeschaltet wird, durchläuft es eine Wärmeausdehnung und -kontraktion. Diese wiederholte Zyklenbelastung übt mechanische Spannungen auf den Draht aus.

Diese Spannung kann zur Bildung und Ausbreitung mikroskopischer Risse führen, insbesondere in der schützenden Oxidschicht. Dies wird als thermische Ermüdung bezeichnet. Über Tausende von Zyklen können sich diese Risse durch das Element selbst ausbreiten und schließlich zu einem Bruch führen.

Wichtige Betriebsfaktoren und Fallstricke

Die Art und Weise, wie Sie ein Heizelement betreiben, hat einen größeren Einfluss auf seine Lebensdauer als fast jeder andere Faktor.

Das zweischneidige Schwert der Temperatur

Der Zusammenhang zwischen Betriebstemperatur und Elementlebensdauer ist exponentiell. Eine scheinbar geringe Temperaturerhöhung kann die Lebensdauer des Elements halbieren oder mehr.

Ein heißerer Betrieb des Elements sorgt für schnellere Aufheizzeiten, beschleunigt jedoch drastisch die Oxidation, das Kornwachstum und das Risiko von Hotspots.

Die Auswirkung des Zyklierens (Ein/Aus)

Für viele Materialien ist der Dauerbetrieb bei stabiler Temperatur weniger belastend als häufige Ein-/Ausschaltzyklen.

Wenn Ihr Prozess es zulässt, kann das Halten eines Systems auf einer niedrigeren Bereitschaftstemperatur für die Langlebigkeit des Elements besser sein, als es vollständig aus- und wieder einzuschalten. Dies minimiert die Dehnungs- und Kontraktionsspannungen, die thermische Ermüdung verursachen.

Die entscheidende Rolle der Atmosphäre

Unterschätzen Sie niemals die Auswirkungen der Betriebsumgebung. Für ein Heizelement können Verunreinigungen, die für das Auge unsichtbar sind, katastrophal sein.

Stellen Sie sicher, dass der Bereich frei von Schneidflüssigkeiten, Reinigungsmitteln oder Prozessnebenprodukten ist, die ätzende Substanzen in die Atmosphäre einbringen könnten. Eine angemessene Belüftung ist in Umgebungen, in denen Kontamination unvermeidlich ist, von entscheidender Bedeutung.

Ein proaktiver Ansatz zur Langlebigkeit von Elementen

Um die Lebensdauer Ihrer Heizelemente zu verlängern, verlagern Sie Ihren Fokus von der Reaktion auf Ausfälle hin zur proaktiven Kontrolle der Bedingungen, die diese verursachen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer liegt: Betreiben Sie das Element bei der niedrigstmöglichen Temperatur, die Ihr Ziel noch erreicht, und stellen Sie sicher, dass die Betriebsumgebung sauber und frei von chemischen Verunreinigungen ist.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Zuverlässigkeit liegt: Wählen Sie ein Elementmaterial, das speziell für Ihren Temperaturbereich und Ihre Atmosphäre entwickelt wurde, und prüfen Sie sorgfältig, ob ein Dauer- oder ein intermittierender Betrieb für Ihren Prozess besser geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Untersuchen Sie das gebrochene Element sorgfältig auf Hinweise. Ein geschmolzener, verengter Bruch deutet auf einen Hotspot hin, während eine saubere, spröde Fraktur auf Versprödung hindeutet, und Verfärbungen oder Lochfraß können auf Korrosion hinweisen.

Zu verstehen, warum ein Element ausfällt, ist der erste und wichtigste Schritt, um diesen Ausfall in Zukunft zu verhindern.

Zusammenfassungstabelle:

| Ausfallmodus | Hauptursachen | Vorbeugungstipps |

|---|---|---|

| Oxidation | Hohe Temperaturen, Sauerstoffexposition | Bei niedrigeren Temperaturen betreiben, Schutzatmosphären verwenden |

| Hotspot-Bildung | Anstieg des lokalen Widerstands, Beschädigung | Knicke vermeiden, gleichmäßige Erwärmung sicherstellen |

| Versprödung | Kornwachstum durch anhaltende Hitze | Belastung durch hohe Temperaturen begrenzen, bei Abkühlung vorsichtig handhaben |

| Korrosion | Chemische Verunreinigungen (z. B. Schwefel, Chlor) | Saubere Umgebung aufrechterhalten, korrosionsbeständige Materialien verwenden |

| Ermüdung | Wiederholte thermische Zyklen | Ein-/Ausschaltzyklen minimieren, Bereitschaftsmodi in Betracht ziehen |

Rüsten Sie die Heizlösungen Ihres Labors mit KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir helfen können, Ausfälle von Heizelementen zu verhindern und Ihre Prozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen