Bei der Wahl zwischen SiC- und MoSi2-Heizelementen hängt Ihre Entscheidung in erster Linie von der maximalen Betriebstemperatur Ihres Sinterofens ab. Siliziumkarbid (SiC) ist der Standard für Prozesse bis etwa 1600 °C, während Molybdändisilizid (MoSi2) für höhere Temperaturen erforderlich ist, die oft bis zu 1800 °C erreichen. Diese Wahl bestimmt nicht nur die Leistung, sondern auch das Wartungsprotokoll und die Betriebsflexibilität Ihres Ofens.

Die Entscheidung ist ein strategischer Kompromiss. MoSi2 bietet eine unvergleichliche Hochtemperaturfähigkeit innerhalb spezifischer Atmosphären, während SiC eine größere betriebliche Vielseitigkeit und Robustheit bietet, insbesondere bei Temperaturen unterhalb der 1600 °C-Schwelle.

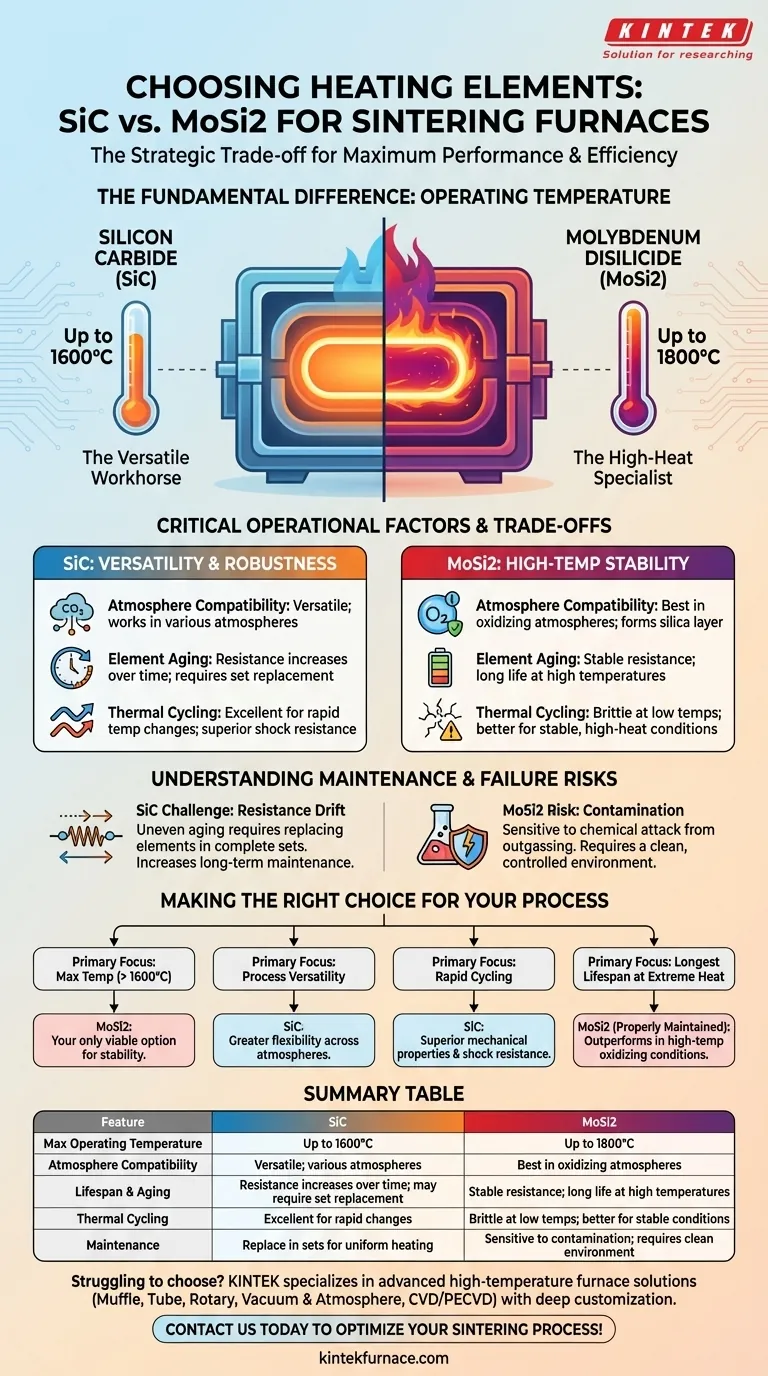

Der grundlegende Unterschied: Betriebstemperatur

Der wichtigste Faktor, der diese beiden Materialien trennt, ist ihr effektiver Temperaturbereich. Dieser einzelne Parameter wird Ihre Wahl sofort einschränken.

Siliziumkarbid (SiC): Das vielseitige Arbeitspferd

SiC-Elemente sind die Standardwahl für eine Vielzahl von Sinteranwendungen mit einer maximalen Ofentemperatur von bis zu etwa 1600 °C.

Sie werden für ihre hohe mechanische Festigkeit und ausgezeichnete Wärmeleitfähigkeit geschätzt, was relativ schnelle und effiziente Aufheizzyklen ermöglicht.

Molybdändisilizid (MoSi2): Der Spezialist für hohe Hitze

MoSi2-Elemente sind erforderlich, wenn Ihr Prozess Temperaturen erfordert, die die Grenzen von SiC überschreiten, typischerweise von 1600 °C bis zu 1800 °C.

Ihre bemerkenswerte Hochtemperaturstabilität beruht auf der Bildung einer schützenden, selbstheilenden Siliziumdioxidschicht (SiO₂) auf ihrer Oberfläche, wenn sie in oxidierenden Umgebungen betrieben werden.

Jenseits der Temperatur: Kritische Betriebs faktoren

Sobald die Temperaturanforderungen erfüllt sind, müssen Sie die spezifischen Bedingungen Ihres Prozesses berücksichtigen, da diese die Lebensdauer und Leistung des Elements direkt beeinflussen.

Ofenatmosphäre

MoSi2-Elemente zeichnen sich in oxidierenden Atmosphären aus, wo ihre schützende Siliziumdioxidschicht entsteht und eine hervorragende Haltbarkeit bietet. Sie sind keine Universallösung für alle Umgebungen.

SiC ist vielseitiger und kann in einem breiteren Spektrum von Atmosphären eingesetzt werden. Dies macht es zu einer flexibleren Option, wenn sich Ihre Prozessanforderungen oder Materialien im Laufe der Zeit ändern.

Elementalterung und Lebensdauer

Ein charakteristisches Merkmal von SiC-Elementen ist, dass ihr elektrischer Widerstand im Laufe der Zeit bei Gebrauch ansteigt. Dieser "Alterungsprozess" bedeutet, dass sie bei gleicher Spannung weniger Leistung liefern und Anpassungen des Steuerungssystems erfordern.

MoSi2-Elemente weisen während ihrer gesamten Lebensdauer einen stabilen Widerstand auf und können eine sehr lange Lebensdauer haben, insbesondere wenn sie konstant bei hohen Temperaturen (über 1500 °C) betrieben werden.

Thermische Zyklen und Aufheizraten

Mit seiner überlegenen Temperaturwechselbeständigkeit ist SiC besser für Anwendungen mit häufigen und schnellen Temperaturänderungen geeignet.

Obwohl effizient, kann MoSi2 bei niedrigeren Temperaturen spröder sein und ist anfälliger für mechanische Belastungen während aggressiver thermischer Zyklen. Es funktioniert am besten unter stabilen, hohen Temperaturbedingungen.

Die Kompromisse verstehen: Wartung und Ausfall

Die langfristige Zuverlässigkeit Ihres Ofens hängt davon ab, wie jeder Elementtyp ausfällt und was zu seiner Wartung erforderlich ist.

Die SiC-Herausforderung: Widerstandsdrift

Da SiC-Elemente unterschiedlich schnell altern, kann ein einzelnes ausgefallenes Element die Leistungsverteilung im gesamten Heizsystem aus dem Gleichgewicht bringen.

Um eine gleichmäßige Erwärmung zu gewährleisten, ist es oft bewährte Praxis, Elemente in kompletten Sätzen oder aufeinander abgestimmten Gruppen zu ersetzen, was die langfristigen Wartungskosten erhöhen kann.

Das MoSi2-Risiko: Kontamination

MoSi2-Elemente sind empfindlicher gegenüber chemischer Kontamination durch ausgasende Materialien im Ofen.

Unsachgemäße Ofenreinheit oder die Verarbeitung bestimmter Materialien kann zu einem chemischen Angriff auf das Element führen, seine Schutzschicht beeinträchtigen und einen vorzeitigen Ausfall verursachen. Sie erfordern eine saubere, kontrollierte Prozessumgebung.

Die richtige Wahl für Ihren Prozess treffen

Wählen Sie Ihr Heizelement, indem Sie seine Kernstärken mit Ihrer wichtigsten Prozessanforderung abgleichen.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur liegt (> 1600 °C): MoSi2 ist Ihre einzig praktikable Option und bietet in diesem Bereich eine ausgezeichnete Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Prozess vielseitigkeit über verschiedene Atmosphären hinweg liegt: SiC bietet eine größere betriebliche Flexibilität und ist weniger abhängig von einer spezifischen oxidierenden Umgebung.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus und Temperaturwechselbeständigkeit liegt: Die überlegenen mechanischen Eigenschaften und die Wärmeleitfähigkeit von SiC machen es zur robusteren Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der längstmöglichen Elementlebensdauer bei extremer Hitze liegt: Ein ordnungsgemäß gewartetes MoSi2-System wird SiC unter Hochtemperatur-Oxidationsbedingungen übertreffen.

Durch das Verständnis dieser grundlegenden Kompromisse können Sie das Element auswählen, das die langfristige Zuverlässigkeit und Effizienz Ihres Sintervorgangs gewährleistet.

Zusammenfassungstabelle:

| Merkmal | SiC-Heizelement | MoSi2-Heizelement |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1600 °C | Bis zu 1800 °C |

| Atmosphärenkompatibilität | Vielseitig; funktioniert in verschiedenen Atmosphären | Am besten in oxidierenden Atmosphären |

| Lebensdauer und Alterung | Widerstand steigt mit der Zeit; kann einen Austausch des Satzes erfordern | Stabiler Widerstand; lange Lebensdauer bei hohen Temperaturen |

| Thermische Zyklen | Ausgezeichnet für schnelle Temperaturänderungen | Spröde bei niedrigen Temperaturen; besser für stabile Bedingungen |

| Wartungsaspekte | Für gleichmäßige Erwärmung in Sätzen ersetzen | Empfindlich gegenüber Kontamination; erfordert eine saubere Umgebung |

Sie haben Schwierigkeiten, das richtige Heizelement für Ihren Sinterofen zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere vielfältige Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch hervorragende F&E und Eigenfertigung unterstützt. Mit starken, tiefgreifenden Anpassungsfähigkeiten stellen wir eine präzise Ausrichtung auf Ihre experimentellen Anforderungen für verbesserte Effizienz und Zuverlässigkeit sicher. Lassen Sie sich bei der Elementauswahl nicht aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess optimieren und nachhaltigen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer