Im Grunde ist das Design eines Heizelements ein Balanceakt. Der Prozess umfasst die sorgfältige Auswahl eines Materials und dessen Formgebung auf eine bestimmte Länge und Dicke, um einen Zielwiderstand zu erreichen. Dieser Widerstand erzeugt bei Anlegen einer bekannten Spannung eine präzise Wärmemenge gemäß fundamentalen elektrischen Prinzipien wie dem Joule'schen Gesetz (P = V²/R).

Die zentrale Herausforderung beim Design von Heizelementen besteht nicht nur darin, Wärme zu erzeugen, sondern sicherzustellen, dass das Element diese Wärme konstant und sicher abführen kann, um eine stabile Betriebstemperatur aufrechtzuerhalten, ohne sich selbst zu zerstören.

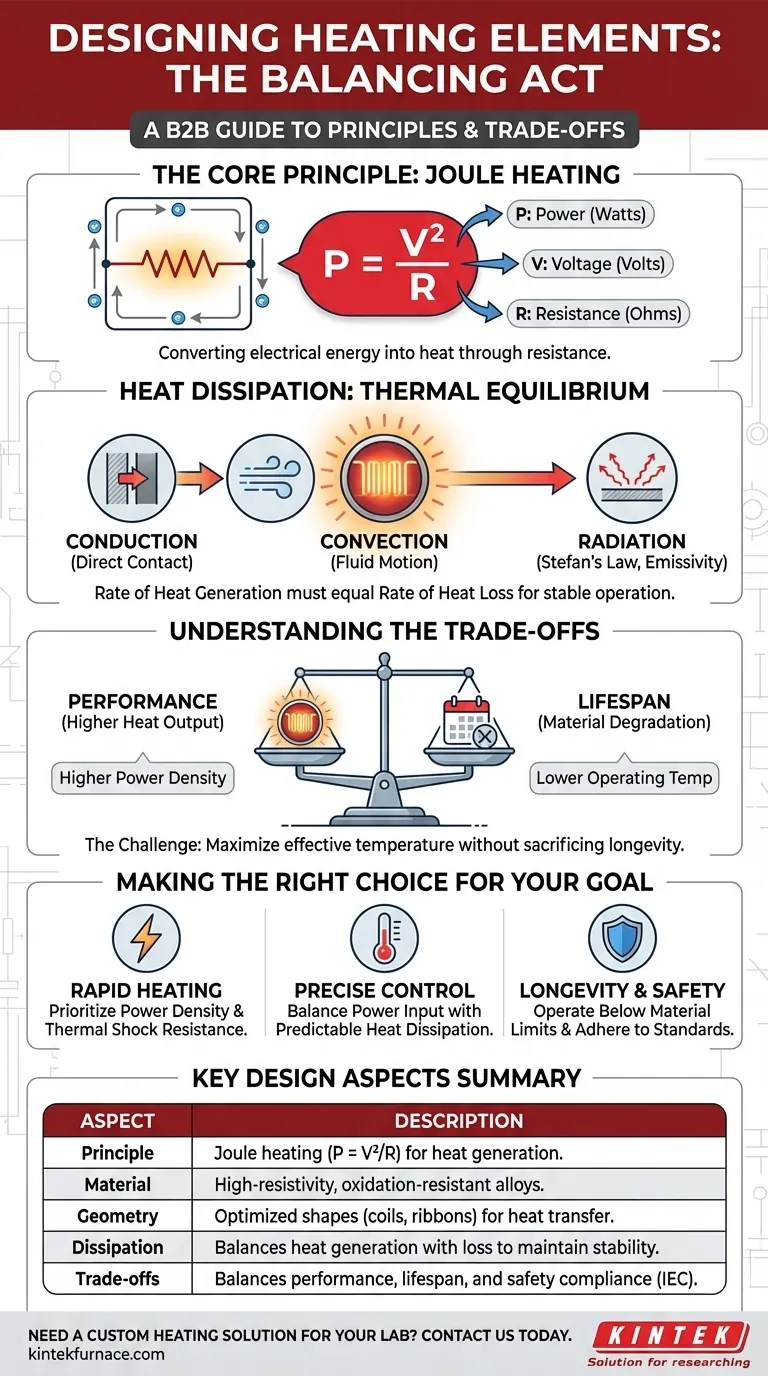

Das Grundprinzip: Joulesche Wärme

Jedes Heizelement arbeitet nach einem einfachen Prinzip, das als Joulesche Wärme bekannt ist. Dieses physikalische Gesetz beschreibt, wie Energie in Wärme umgewandelt wird, wenn ein elektrischer Strom auf einen Widerstand trifft.

Elektrische Eingangsleistung als Leistung

Der Designprozess beginnt mit der gewünschten Ausgangsleistung (in Watt). Unter Verwendung der Betriebsspannung (V) wird der Zielwiderstand (R) des Elements mithilfe einer Variation des Ohm'schen Gesetzes berechnet: P = V²/R. Diese Gleichung bestimmt die grundlegende elektrische Eigenschaft des Elements.

Die Rolle des Materialwiderstands

Das Element selbst besteht aus einem Material mit hohem elektrischem spezifischem Widerstand. Diese Eigenschaft stellt sicher, dass selbst bei einer überschaubaren Drahtlänge erhebliche Wärme erzeugt wird. Übliche Legierungen werden aufgrund ihrer Fähigkeit ausgewählt, Oxidation zu widerstehen und ihre Festigkeit bei hohen Temperaturen beizubehalten. Der spezifische Widerstand des Materials ist eine entscheidende Eingabe für die Berechnung der endgültigen Abmessungen des Elements.

Die andere Seite der Gleichung: Wärmeabfuhr

Wärme zu erzeugen ist nur die halbe Miete. Damit ein Element bei einer stabilen Temperatur arbeitet, muss die Wärmeerzeugungsrate gleich der Wärmeabgaberate an die Umgebung sein. Dies ist die thermische Seite der Designgleichung.

Wärmeübertragung und thermisches Gleichgewicht

Ein Element verliert Wärme durch drei Mechanismen: Leitung, Konvektion und Strahlung. Das Design muss berücksichtigen, wie das Element verwendet wird. Ein zur Erwärmung von Luft entwickeltes Element stützt sich beispielsweise auf Konvektion, während ein Toasterelement hauptsächlich auf Strahlung beruht.

Der Einfluss der Geometrie

Die physikalische Form des Elements ist nicht willkürlich; sie ist für eine effiziente Wärmeübertragung konstruiert. Das Aufwickeln eines Drahtes ermöglicht es beispielsweise, einen sehr langen Widerstand in einem kleinen Raum unterzubringen, wodurch die Oberfläche für die konvektive Wärmeübertragung in Geräten wie Haartrocknern maximiert wird. Ein flaches Band hingegen bietet eine breite Oberfläche, die ideal für die Strahlungsheizung in Toastern und Öfen ist.

Die Physik der Wärmestrahlung

Bei Elementen, die glühen, wie z. B. bei Elektroherden, wird das Stefan-Boltzmann-Gesetz zu einer kritischen Designformel. Es hilft bei der Berechnung der Energiemenge, die von der Oberfläche des Elements basierend auf seiner Temperatur und einer Materialeigenschaft namens Emissivität abgestrahlt wird. Dies ermöglicht es Ingenieuren, die endgültige Betriebstemperatur vorherzusagen.

Die Kompromisse verstehen

Ein effektives Design besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern auch darin, konkurrierende Prioritäten auszugleichen und reale Einschränkungen zu berücksichtigen.

Leistung vs. Lebensdauer

Der Betrieb eines Elements bei einer höheren Temperatur führt zu einer höheren Wärmeabgabe, beschleunigt aber auch dramatisch den Materialabbau und verkürzt seine Lebensdauer. Ein zentraler Designkompromiss besteht darin, die höchste effektive Temperatur zu finden, die immer noch eine akzeptable Langlebigkeit ermöglicht.

Fertigung und Toleranzen

Kein Herstellungsprozess ist perfekt. Regulierungsbehörden wie die IEC (Internationale Elektrotechnische Kommission) stellen Normen bereit, die zulässige Toleranzen für die Nennleistung eines Elements festlegen. Das Design muss diese Schwankungen im Materialwiderstand und den endgültigen Abmessungen berücksichtigen.

Sicherheit und Konformität

Über die Leistung hinaus müssen Elemente für die Sicherheit ausgelegt sein. IEC-Normen legen auch kritische Sicherheitsparameter fest, einschließlich der minimalen Isolationsfestigkeit zur Vermeidung von Stromschlägen und Grenzen für den Ableitstrom. Dies sind nicht verhandelbare Einschränkungen, die den Endbenutzer schützen.

Die richtige Wahl für Ihr Ziel treffen

Das endgültige Design eines Heizelements wird vollständig durch seine beabsichtigte Anwendung bestimmt. Wenn Sie sich einem Design nähern, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen liegt: Das Design muss eine hohe Leistungsdichte (Watt pro Flächeneinheit) priorisieren und Materialien verwenden, die schnellen Temperaturänderungen standhalten können.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung liegt: Das Design muss die elektrische Eingangsleistung sorgfältig mit der vorhersehbaren Wärmeabfuhr für die spezifische Umgebung abwägen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Sicherheit liegt: Das Element muss so konstruiert sein, dass es weit unter den maximalen Temperaturgrenzen seines Materials arbeitet und alle relevanten Sicherheitsstandards strikt einhält.

Letztendlich ist das Design eines Heizelements eine direkte Anwendung der Physik zur Lösung eines praktischen Ingenieurproblems.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prinzip | Basiert auf Joulescher Wärme (P = V²/R) zur Wärmeerzeugung durch elektrischen Widerstand. |

| Materialauswahl | Hochwiderstandsfähige Legierungen, die auf Haltbarkeit, Oxidationsbeständigkeit und Temperaturstabilität ausgelegt sind. |

| Geometrie | Formen wie Spiralen oder Bänder, optimiert für die Wärmeübertragung durch Leitung, Konvektion oder Strahlung. |

| Wärmeabfuhr | Gleicht die Wärmeerzeugung mit dem Verlust aus, um eine stabile Temperatur mithilfe von Prinzipien wie dem Stefan-Boltzmann-Gesetz aufrechtzuerhalten. |

| Kompromisse | Berücksichtigt Leistung vs. Lebensdauer, Fertigungstoleranzen und Einhaltung von Sicherheitsstandards (z. B. IEC-Normen). |

Benötigen Sie eine kundenspezifische Heizlösung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Sicherheit Ihres Labors mit maßgeschneiderten Heizelementen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen