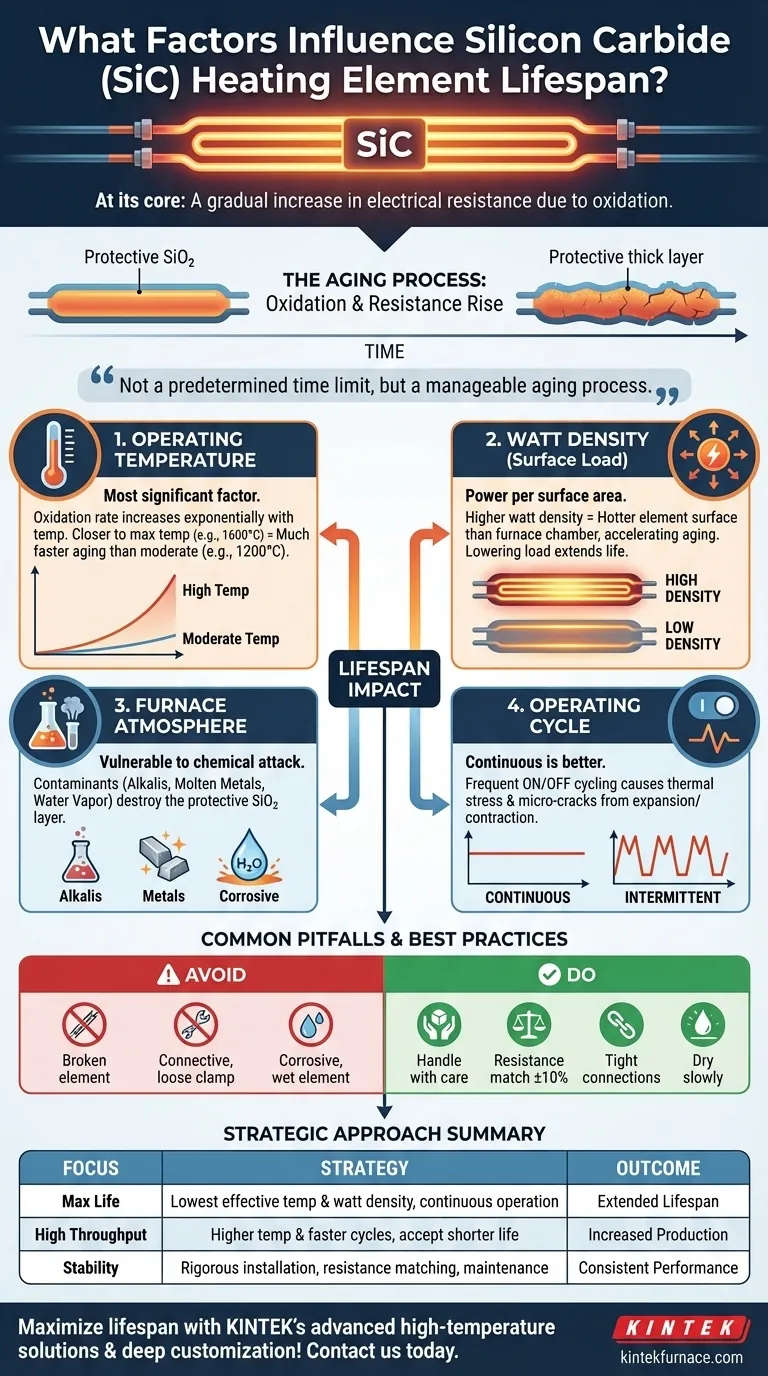

Im Grunde genommen wird die Lebensdauer eines Siliziumkarbid (SiC)-Heizelements durch die Rate bestimmt, mit der sein elektrischer Widerstand durch Oxidation zunimmt. Dieser Alterungsprozess ist nicht festgelegt; er wird direkt durch eine Handvoll kritischer Betriebs- und Umweltfaktoren beschleunigt oder verlangsamt. Die Haupteinflüsse sind die Betriebstemperatur, die Leistungsdichte (Oberflächenbelastung), die chemische Zusammensetzung der Ofenatmosphäre und die Art des Betriebszyklus.

Die zentrale Herausforderung bei der Verwaltung der Lebensdauer von SiC-Elementen besteht darin, den langsamen, unvermeidlichen Oxidationsprozess zu kontrollieren. Obwohl diese Elemente für extreme Hitze ausgelegt sind, ist ihre Langlebigkeit ein direktes Ergebnis davon, wie gut Sie ihre Betriebsumgebung und elektrische Last verwalten, und keine festgelegte Zeitbegrenzung.

Der grundlegende Alterungsprozess: Oxidation

Siliziumkarbid „brennt“ nicht einfach wie eine Glühbirne durch. Stattdessen altert es durch einen vorhersagbaren chemischen Prozess.

Die schützende und limitierende Oxidschicht

Wenn das SiC-Element in Gegenwart von Sauerstoff erhitzt wird, bildet sich auf seiner Oberfläche eine dünne, schützende Schicht aus Siliziumdioxid (SiO₂). Diese Schicht ist entscheidend, da sie das darunter liegende SiC vor schneller, zerstörerischer Oxidation schützt.

Diese SiO₂-Schicht ist jedoch weniger elektrisch leitfähig als das SiC-Material. Wenn das Element im Laufe der Zeit verwendet wird, verdickt sich diese Schicht langsam, was zu einem Anstieg des gesamten elektrischen Widerstands des Elements führt.

Erreichen des Lebensendes

Ein Element gilt typischerweise als am Ende seiner Nutzungsdauer, wenn sein Widerstand so weit gestiegen ist, dass die verfügbare Stromversorgung nicht mehr genügend Spannung liefern kann, um die gewünschte Betriebstemperatur zu erreichen. Dies ist ein allmählicher Rückgang, kein plötzliches Versagen.

Schlüsselfaktoren, die die Elementlebensdauer bestimmen

Sie können die Geschwindigkeit dieses Alterungsprozesses direkt beeinflussen, indem Sie mehrere Schlüsselvariablen steuern.

Betriebstemperatur

Dies ist der bedeutendste Faktor. Die Oxidationsrate nimmt mit der Temperatur exponentiell zu. Der Betrieb eines Elements nahe seiner maximalen Nennleistung (z. B. 1600 °C) führt dazu, dass es viel schneller altert, als wenn es bei einer moderateren Temperatur (z. B. 1200 °C) betrieben wird.

Leistungsdichte (Oberflächenbelastung)

Die Leistungsdichte ist die auf die Oberfläche des Elements aufgebrachte Leistung (Watt pro Quadratzoll oder cm²). Eine höhere Leistungsdichte bedeutet, dass das Element heißer laufen muss, um diese Energie in den Ofen abzuführen.

Selbst im selben Ofen hat ein Element mit hoher Leistungsdichte eine Oberflächentemperatur, die deutlich heißer ist als die Kammertemperatur des Ofens, was seine Alterung beschleunigt. Die Reduzierung der Leistungsdichte ist eine Schlüsselstrategie zur Verlängerung der Lebensdauer.

Ofenatmosphäre und Kontamination

Die chemische Umgebung im Ofen hat einen tiefgreifenden Einfluss. Obwohl SiC-Elemente robust sind, sind sie anfällig für spezifische chemische Angriffe, die die schützende SiO₂-Schicht zerstören oder das Element selbst korrodieren können.

Häufige Verunreinigungen sind:

- Alkali- und Alkalioxide: Diese reagieren bei Temperaturen über 1300 °C mit SiC und bilden Silikate, die das Element zersetzen.

- Geschmolzene Metalle: Direkter Kontakt mit bestimmten schmelzenden Metallen wie Kobalt, Nickel und Eisen kann zu schneller Korrosion führen.

- Wasserdampf: Übermäßiger Wasserdampf kann den Oxidationsprozess beschleunigen und die Rate der Widerstandszunahme erhöhen.

Betriebszyklus (kontinuierlich vs. intermittierend)

Der kontinuierliche Betrieb bei stabiler Temperatur ist weitaus weniger schädlich als das intermittierende (Ein-/Ausschalten) Schalten. Jedes Mal, wenn sich das Element abkühlt und wieder aufheizt, verursachen Wärmeausdehnung und -kontraktion mechanische Spannungen auf das Element und seine schützende Oxidschicht, was zu Mikrorissen führen kann, die frisches SiC der Oxidation aussetzen.

Häufige Fallstricke und Best Practices für die Installation

Vorzeitiges Versagen wird oft durch vermeidbare Fehler bei der Installation und Handhabung verursacht und nicht durch den Alterungsprozess selbst.

Der Sprödigkeitsfaktor

SiC-Elemente sind Keramiken und daher hart, aber sehr spröde. Sie müssen bei der Installation mit äußerster Sorgfalt behandelt werden und dürfen keinen mechanischen Stößen oder Spannungen ausgesetzt werden. Das Fallenlassen eines Elements oder das gewaltsame Einsetzen in falsch ausgerichtete Ofenöffnungen führt zu seinem Versagen.

Die Bedeutung der Widerstandsanpassung

Für eine gleichmäßige Erwärmung und ausgewogene Belastung sollten alle Elemente in einer einzigen Regelzone ähnliche Widerstandswerte aufweisen, typischerweise innerhalb einer Toleranz von +/- 10 %. Wenn ein neues Element mit geringem Widerstand mit alten Elementen mit hohem Widerstand gemischt wird, zieht das neue Element einen unverhältnismäßig großen Teil der Leistung, überhitzt und fällt schnell aus.

Integrität der elektrischen Verbindung

Stellen Sie sicher, dass Klemmen und Verbindungslaschen einen festen, sauberen Kontakt mit den aluminisierten Enden des Elements herstellen. Eine lockere Verbindung kann Lichtbögen verursachen, die den Verbindungspunkt überhitzen und zerstören, was zum Ausfall des Elements führt.

Feuchtigkeitskontamination

Elemente sollten an einem trockenen Ort gelagert werden. Wenn sie Feuchtigkeit aufnehmen, sollten sie langsam getrocknet werden, indem sie einige Stunden lang bei niedriger Temperatur (etwa 100–200 °C) erhitzt werden, bevor sie auf volle Leistung hochgefahren werden. Das schnelle Erhitzen eines feuchten Elements kann dazu führen, dass es reißt.

Maximierung der Lebensdauer: Ein strategischer Ansatz

Ihre operativen Ziele bestimmen Ihre Strategie für die Verwaltung der Elementlebensdauer.

- Wenn Ihr Hauptaugenmerk auf der maximalen Elementlebensdauer liegt: Betreiben Sie bei der niedrigstmöglichen effektiven Temperatur und Leistungsdichte für Ihren Prozess und bevorzugen Sie den Dauerbetrieb gegenüber häufigem Schalten.

- Wenn Ihr Hauptaugenmerk auf dem maximalen Durchsatz liegt: Akzeptieren Sie, dass der Betrieb bei höheren Temperaturen und mit schnelleren Zyklen die Lebensdauer der Elemente verkürzt, und planen Sie entsprechend häufigere Ersatzlieferungen ein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in aggressiven Atmosphären liegt: Seien Sie wachsam bei der Identifizierung und Minderung von Quellen chemischer Verunreinigungen und stellen Sie sicher, dass Ihr Ofen gut belüftet ist.

- Wenn Ihr Hauptaugenmerk auf der Betriebs-Stabilität liegt: Implementieren Sie ein rigoroses Installations- und Wartungsprotokoll, das sich auf sorgfältige Handhabung, Widerstandsanpassung und sichere elektrische Verbindungen konzentriert.

Letztendlich ist die Betrachtung Ihrer Heizelemente als verwaltbare Vermögenswerte und nicht als einfache Verbrauchsmaterialien der Schlüssel zur Maximierung ihres Werts und ihrer Leistung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer |

|---|---|

| Betriebstemperatur | Höhere Temperaturen beschleunigen die Oxidation exponentiell und verkürzen die Lebensdauer |

| Leistungsdichte | Erhöhte Oberflächenbelastung erhöht die Temperatur und beschleunigt die Alterung |

| Ofenatmosphäre | Verunreinigungen wie Laugen und Feuchtigkeit können die schützende Oxidschicht angreifen |

| Betriebszyklus | Häufiges Ein-/Ausschalten verursacht thermische Spannungen und verkürzt die Lebensdauer |

Maximieren Sie die Lebensdauer Ihrer Siliziumkarbid-Heizelemente mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, Faktoren wie Temperatur und Atmosphäre für eine längere Elementlebensdauer und verbesserte Effizienz zu kontrollieren. Lassen Sie sich nicht von vorzeitigem Ausfall ausbremsen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

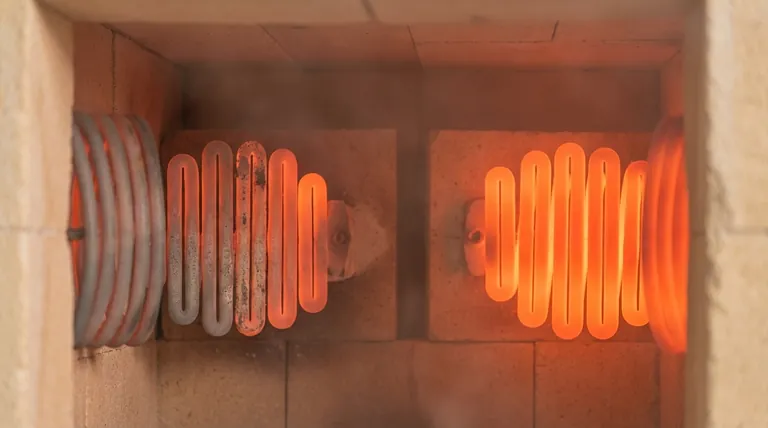

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze