In Umgebungen, in denen extreme Hitze und Zuverlässigkeit unerlässlich sind, sind Molybdändisilizid (MoSi2)-Heizelemente die definitive Wahl. Diese Elemente werden hauptsächlich für industrielle Anwendungen ausgewählt, die anhaltende, hohe Temperaturen erfordern – oft zwischen 1600 °C und 1900 °C – wo Ofenausfallzeiten außergewöhnlich kostspielig sind. Zu den Schlüsselbereichen gehören die Herstellung von Glas, Keramik und Halbleitern; Metallurgie und Stahlherstellung; sowie die Produktion hochfester Materialien für die Luft- und Raumfahrt- und Automobilindustrie.

Die Entscheidung für Molybdändisilizid (MoSi2)-Elemente wird durch den Bedarf an außergewöhnlicher thermischer Leistung und langfristiger Zuverlässigkeit bei Temperaturen bestimmt, bei denen die meisten anderen Materialien versagen würden. Ihre einzigartige Fähigkeit, eine schützende Siliziumdioxidschicht zu bilden, macht sie ideal für Prozesse, bei denen Ofenbetriebszeit und gleichbleibende Qualität von größter Bedeutung sind.

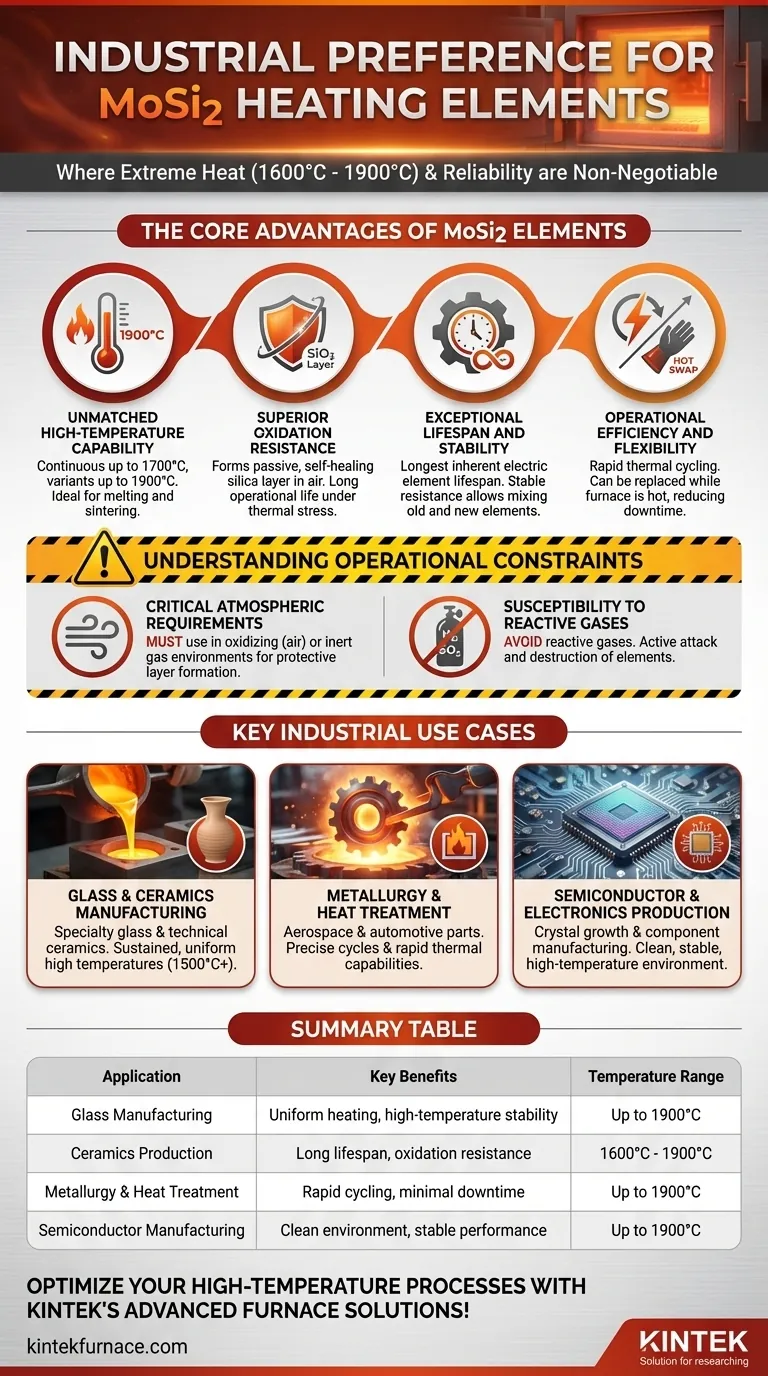

Die Kernvorteile von MoSi2-Elementen

Um zu verstehen, warum MoSi2-Elemente bevorzugt werden, ist es wichtig, über die Anwendungen hinauszuschauen und ihre grundlegenden Materialeigenschaften zu analysieren. Ihre Dominanz in Hochtemperatureinstellungen ist kein Zufall, sondern ein direktes Ergebnis ihrer einzigartigen Eigenschaften.

Unübertroffene Hochtemperaturfähigkeit

MoSi2-Elemente können kontinuierlich bei Temperaturen bis zu 1700 °C betrieben werden, wobei einige spezialisierte Varianten sogar bis zu 1900 °C erreichen. Dies ist deutlich höher als bei den meisten metallischen oder Siliziumkarbid-Heizelementen.

Diese Fähigkeit macht sie unverzichtbar für das Schmelzen von Glas, das Sintern von fortschrittlicher Keramik und die Wärmebehandlung von hochfesten Metalllegierungen.

Überragende Oxidationsbeständigkeit

Bei hohen Temperaturen reagiert MoSi2 mit Sauerstoff in der Luft und bildet eine dünne, nicht-poröse Schicht aus Siliziumdioxid (SiO2) auf seiner Oberfläche.

Diese passive, selbstheilende Schicht schützt das darunterliegende Material vor weiterer Oxidation und Degradation und gewährleistet eine bemerkenswert lange Lebensdauer selbst unter extremem thermischen Stress.

Außergewöhnliche Lebensdauer und Stabilität

Aufgrund ihrer robusten Oxidationsbeständigkeit haben MoSi2-Elemente die längste inhärente Lebensdauer aller gängigen elektrischen Heizelemente.

Ihr elektrischer Widerstand bleibt über die Zeit stabil, was es ermöglicht, neue Elemente in Reihe mit älteren zu schalten, ohne Ungleichgewichte zu verursachen. Dies vereinfacht die Wartung und reduziert die Ersatzkosten.

Betriebseffizienz und Flexibilität

MoSi2-Elemente können schnelle thermische Zyklen ohne Beschädigungsrisiko bewältigen, was schnellere Aufheiz- und Abkühlzeiten des Ofens ermöglicht.

Entscheidend ist, dass sie ausgetauscht werden können, während ein Ofen noch heiß ist, was kostspielige Ausfallzeiten in kontinuierlichen Produktionsumgebungen drastisch reduziert.

Verständnis der Betriebsbedingungen

Obwohl leistungsstark, sind MoSi2-Elemente keine Universallösung. Ihre Leistung hängt von spezifischen Betriebsbedingungen ab, und die Nichteinhaltung dieser Anforderungen führt zu einem schnellen Ausfall.

Kritische atmosphärische Anforderungen

MoSi2-Elemente sind für den Einsatz in oxidierenden (Luft) oder inerten Gasumgebungen konzipiert. Die Anwesenheit von Sauerstoff ist notwendig, um die schützende Siliziumdioxidschicht zu bilden und aufrechtzuerhalten.

Die Verwendung in einer reduzierenden Atmosphäre bei hohen Temperaturen verhindert die Bildung dieser Schicht und macht das Element anfällig.

Anfälligkeit für reaktive Gase

Bestimmte Gase greifen MoSi2-Elemente aktiv an und zerstören sie. Dazu gehören Wasserstoff (H2), Chlor (Cl2) und Schwefeldioxid (SO2).

Wenn Ihr industrieller Prozess diese oder andere reaktive Gase beinhaltet, müssen Sie ein alternatives Heizelement wählen, da MoSi2 nicht geeignet ist.

Wichtige industrielle Anwendungsfälle

Die Eigenschaften von MoSi2 stimmen direkt mit den Anforderungen mehrerer Schlüsselindustrien überein.

Glas- und Keramikherstellung

Die Herstellung von Spezialglas und das Sintern von technischer Keramik erfordern anhaltende, gleichmäßige Temperaturen, die oft 1500 °C überschreiten. MoSi2 bietet die notwendige Wärme und Stabilität für diese anspruchsvollen Prozesse.

Metallurgie und Wärmebehandlung

Die Herstellung hochfester Teile für die Luft- und Raumfahrt- sowie die Automobilindustrie beinhaltet präzise Wärmebehandlungszyklen. Die Fähigkeit von MoSi2, hohe Temperaturen zu erreichen und schnell zu zyklieren, macht es ideal für die Herstellung von Materialien mit spezifischen metallurgischen Eigenschaften.

Halbleiter- und Elektronikproduktion

Prozesse wie Kristallwachstum und die Herstellung bestimmter elektronischer Komponenten erfordern eine saubere, stabile Hochtemperaturumgebung. MoSi2-Elemente bieten dies, ohne Verunreinigungen einzubringen, die oft mit anderen Heizmethoden verbunden sind.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich an den spezifischen technischen Anforderungen Ihres Ofens und Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Prozesstemperaturen (1600 °C+) zu erreichen: MoSi2 ist die Standardwahl aufgrund seines überlegenen Temperaturbereichs und seiner Stabilität.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ofenausfallzeiten und Wartung zu minimieren: Die lange Lebensdauer, der stabile Widerstand und die Hot-Swap-Fähigkeit von MoSi2-Elementen machen sie über die Zeit sehr kosteneffektiv.

- Wenn Ihr Prozess eine reaktive Gasatmosphäre (z. B. Wasserstoff) beinhaltet: Sie müssen MoSi2-Elemente vermeiden und nach Alternativen suchen, da sie chemisch angegriffen werden und versagen.

Indem Sie sowohl seine unvergleichlichen Stärken als auch seine spezifischen Einschränkungen verstehen, können Sie sicher bestimmen, ob MoSi2 die optimale Lösung für Ihre Hochtemperaturanwendung ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile | Temperaturbereich |

|---|---|---|

| Glasherstellung | Gleichmäßige Erwärmung, Hochtemperaturstabilität | Bis zu 1900 °C |

| Keramikproduktion | Lange Lebensdauer, Oxidationsbeständigkeit | 1600 °C - 1900 °C |

| Metallurgie & Wärmebehandlung | Schnelle Zyklisierung, minimale Ausfallzeiten | Bis zu 1900 °C |

| Halbleiterfertigung | Saubere Umgebung, stabile Leistung | Bis zu 1900 °C |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung versorgen wir diverse Labore mit zuverlässigen MoSi2-Heizelementen und kundenspezifischen Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systemen. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz gesteigert und Ausfallzeiten reduziert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre industriellen Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung