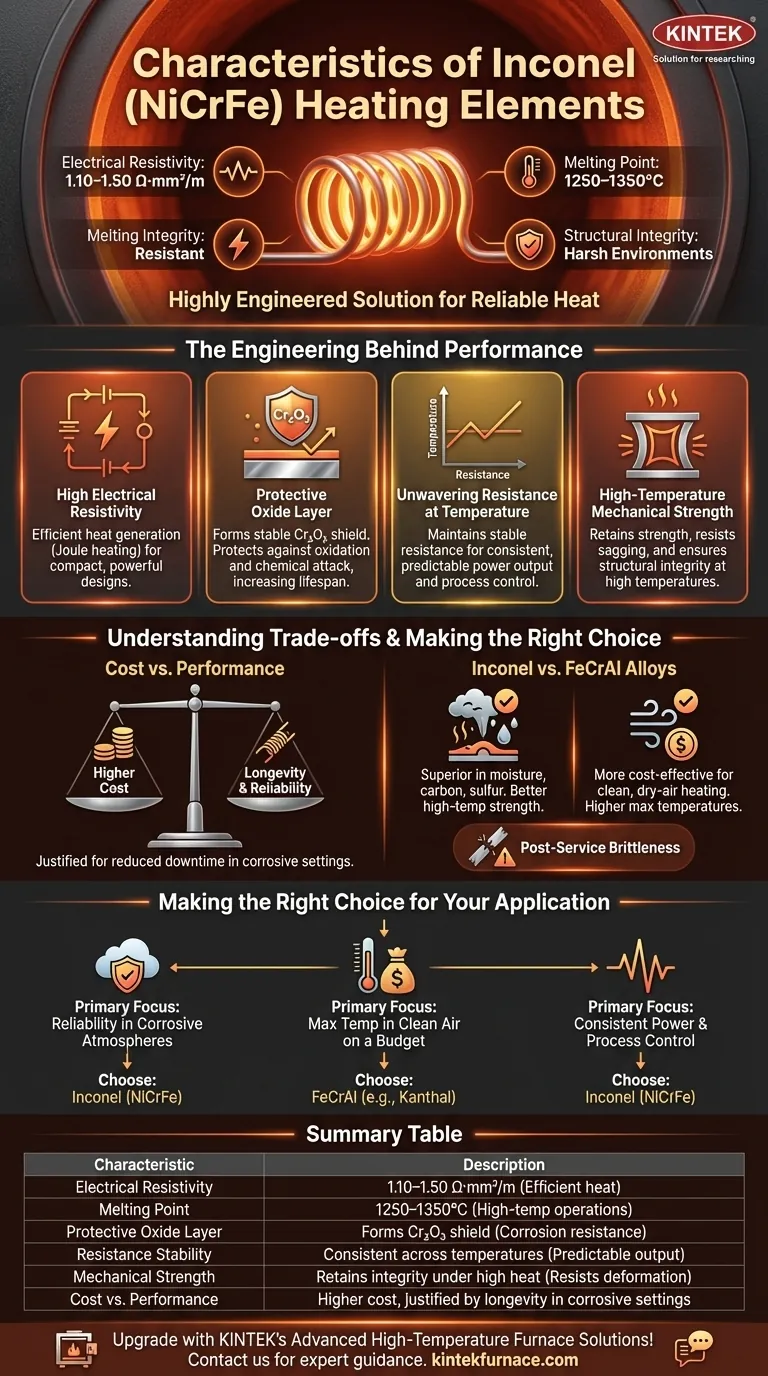

Im Kern wird Inconel (eine Nickel-Chrom-Eisen-Legierung) als Heizleiterwerkstoff durch seine außergewöhnliche Oxidationsbeständigkeit und seine stabilen elektrischen Eigenschaften bei hohen Temperaturen definiert. Es besitzt einen elektrischen Widerstand von 1,10–1,50 Ω·mm²/m, einen hohen Schmelzpunkt zwischen 1250–1350°C und behält seine strukturelle Integrität in rauen Industrieumgebungen.

Inconel ist nicht einfach ein Material, das heiß wird; es ist eine hochentwickelte Lösung zur Erzeugung zuverlässiger, gleichmäßiger Wärme in Umgebungen, in denen andere Materialien schnell zerfallen und versagen würden. Sein Wert liegt in seiner Fähigkeit, einen selbstschützenden Schild gegen Hochtemperaturkorrosion zu bilden.

Die Technik hinter der Leistung von Inconel

Um zu verstehen, warum Inconel für anspruchsvolle Anwendungen spezifiziert wird, müssen wir über seine Spezifikationen hinausblicken und analysieren, wie seine Eigenschaften ein stabiles Heizsystem schaffen.

Hoher elektrischer Widerstand

Der relativ hohe elektrische Widerstand von Inconel ist grundlegend für seine Funktion. Diese Eigenschaft stellt sicher, dass beim Durchleiten von elektrischem Strom effizient erhebliche Wärme (Joulesche Wärme) erzeugt wird, was kompakte und leistungsstarke Heizleiterkonstruktionen ermöglicht.

Die schützende Oxidschicht

Dies ist die wichtigste Eigenschaft von Inconel. Beim Erhitzen reagiert das Chrom in der Legierung mit Sauerstoff und bildet eine dünne, stabile und haftende Schicht aus Chromoxid (Cr₂O₃) auf der Oberfläche des Elements.

Dieser mikroskopische Schutzschild ist nicht reaktiv und schützt die darunterliegende Legierung vor weiterer Oxidation oder chemischem Angriff, wodurch ihre Betriebslebensdauer und Zuverlässigkeit bei extremen Temperaturen dramatisch erhöht werden.

Unerschütterlicher Widerstand bei Temperatur

Viele Materialien zeigen erhebliche Änderungen des elektrischen Widerstands, wenn sie sich erwärmen, was zu einer unvorhersehbaren Leistungsabgabe führt. Inconel hingegen behält über seinen Betriebstemperaturbereich einen relativ stabilen Widerstand bei.

Diese Stabilität ist entscheidend für die Prozesssteuerung, da sie gewährleistet, dass die Wärmeabgabe konstant und vorhersehbar bleibt, eine wesentliche Anforderung für Hochtemperaturöfen und präzise industrielle Prozesse.

Mechanische Hochtemperaturfestigkeit

Mit einem Schmelzpunkt von über 1250°C sind Inconel-Legierungen für den Dauerbetrieb bei sehr hohen Temperaturen ausgelegt. Noch wichtiger ist, dass sie ihre mechanische Festigkeit behalten und bei Hitze nicht durchhängen oder sich verformen, wodurch die strukturelle Integrität des Elements über lange Betriebszeiten gewährleistet ist.

Die Kompromisse verstehen

Kein Material ist für jedes Szenario perfekt. Die Wahl von Inconel erfordert ein Verständnis seiner Position im Vergleich zu anderen gängigen Heizlegierungen.

Kosten vs. Leistung

Inconel ist eine Nickel-basierte Superlegierung, was sie deutlich teurer macht als Eisen-Chrom-Aluminium (FeCrAl)-Legierungen wie Kanthal. Diese Kosten sind ein primärer Faktor bei der Materialauswahl.

Der höhere Preis ist in Anwendungen gerechtfertigt, in denen die Langlebigkeit und Korrosionsbeständigkeit von Inconel kostspielige Ausfallzeiten und häufigen Elementwechsel verhindert.

Vergleich mit FeCrAl-Legierungen

FeCrAl-Legierungen können oft bei noch höheren Temperaturen als Inconel betrieben werden und sind für saubere, trockene Luftheizung kostengünstiger.

Inconel zeigt jedoch typischerweise eine überlegene Festigkeit bei hohen Temperaturen (weniger Sprödigkeit) und bietet eine weitaus bessere Beständigkeit in Atmosphären, die Feuchtigkeit, Kohlenstoff oder Schwefel enthalten, wo FeCrAl-Legierungen schnell zerfallen würden.

Sprödigkeit nach dem Gebrauch

Nach längeren Zeiträumen bei sehr hohen Temperaturen können einige Inconel-Sorten nach dem Abkühlen auf Raumtemperatur weniger duktil werden. Dies kann die Wartung oder Neupositionierung gebrauchter Elemente erschweren, da sie anfälliger für Bruch sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl sollte von den spezifischen Anforderungen der Betriebsumgebung und Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in korrosiven oder oxidierenden Atmosphären liegt: Inconel ist die überlegene Wahl aufgrund seiner selbstbildenden schützenden Oxidschicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur in sauberer, trockener Luft bei begrenztem Budget liegt: Eine FeCrAl-Legierung (wie Kanthal) ist wahrscheinlich die wirtschaftlichere und geeignetere Option.

- Wenn Ihr Hauptaugenmerk auf konstanter Leistungsabgabe und Prozesssteuerung liegt: Der stabile Widerstand von Inconel über seinen Temperaturbereich bietet die Vorhersehbarkeit, die Sie benötigen.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die einzigartigen Stärken des Materials mit den spezifischen Herausforderungen Ihrer Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Elektrischer Widerstand | 1,10–1,50 Ω·mm²/m, ermöglicht effiziente Wärmeerzeugung |

| Schmelzpunkt | 1250–1350°C, geeignet für Hochtemperaturbetrieb |

| Schützende Oxidschicht | Bildet Cr₂O₃-Schutzschild für Korrosions- und Oxidationsbeständigkeit |

| Widerstandsstabilität | Behält konstanten elektrischen Widerstand über Temperaturen bei |

| Mechanische Festigkeit | Behält Integrität und widersteht Verformung unter hoher Hitze |

| Kosten vs. Leistung | Höhere Kosten als FeCrAl, gerechtfertigt durch Langlebigkeit in korrosiven Umgebungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizsysteme. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch eine starke, tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Für fachkundige Beratung bei der Auswahl der richtigen Heizelemente und Öfen kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz und Langlebigkeit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen