Im Wesentlichen widersteht Molybdändisilizid (MoSi₂) der Oxidation, indem es bei hohen Temperaturen eine schützende, selbstreparierende glasartige Schicht auf seiner Oberfläche bildet. Dieser passive Film aus Siliziumdioxid (SiO₂) wirkt als physikalische und chemische Barriere und schützt das darunter liegende Material vor weiterem Angriff durch Sauerstoff.

Der Schlüssel zur Langlebigkeit von MoSi₂ liegt nicht darin, dass es immun gegen Oxidation ist, sondern dass sein Oxidationsprodukt – eine dünne Schicht aus Silikatglas – es aktiv schützt. Diese dynamische, sich selbst reparierende Abschirmung macht das Material in oxidierenden Hochtemperaturbedingungen außergewöhnlich langlebig.

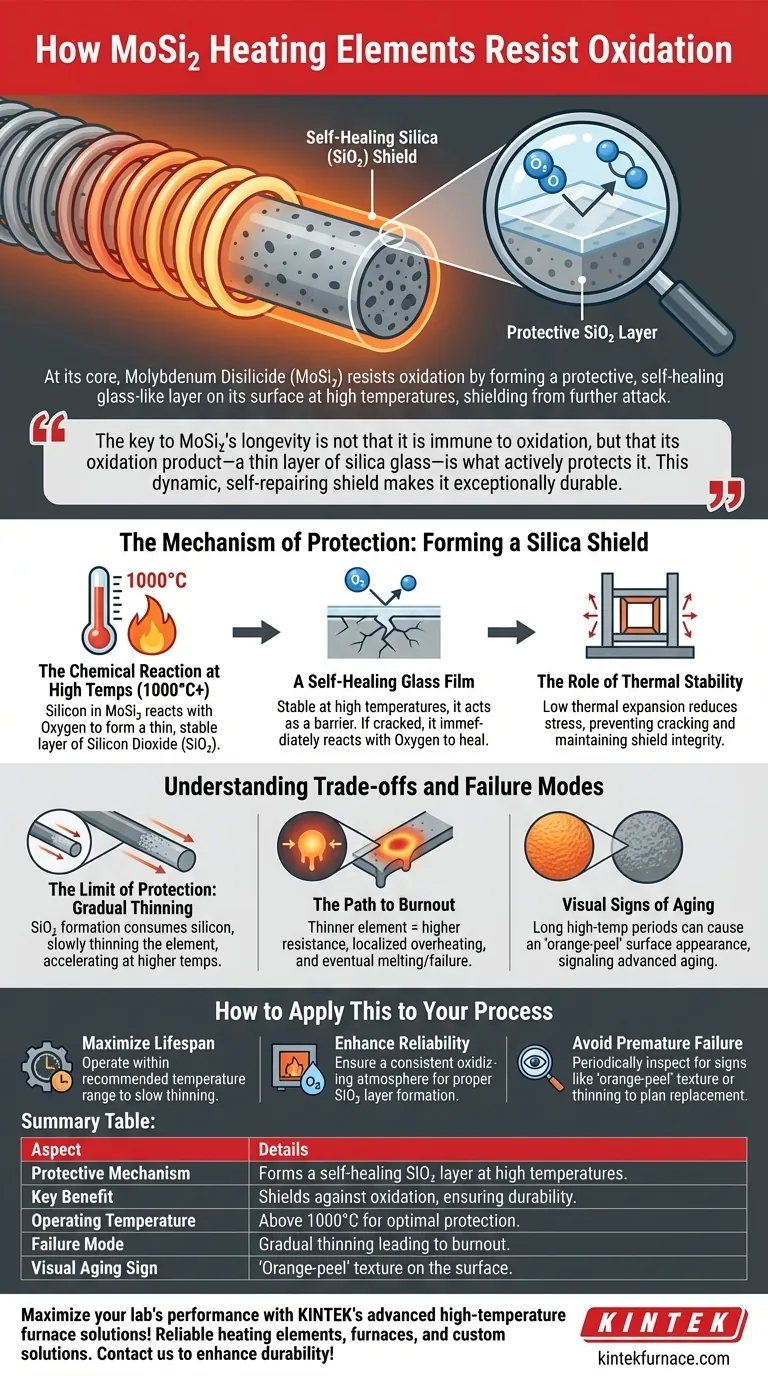

Der Schutzmechanismus: Die Bildung eines Silikatschutzes

Um die Widerstandsfähigkeit von MoSi₂-Elementen zu verstehen, muss man die Beschaffenheit der Schutzschicht kennen, die sich bildet, wenn sie zum ersten Mal erhitzt werden. Dies ist keine während der Herstellung aufgetragene Beschichtung; es ist eine Reaktion, die vor Ort stattfindet.

Die chemische Reaktion bei hohen Temperaturen

Wenn ein MoSi₂-Element in einer sauerstoffhaltigen Atmosphäre auf über etwa 1000 °C erhitzt wird, reagiert der im Material enthaltene Silizium vorzugsweise mit dem Sauerstoff. Dabei bildet sich eine dünne, nicht poröse und hochstabile Schicht aus Siliziumdioxid (SiO₂), auch bekannt als Silika.

Ein selbstreparierender Glasfilm

Diese SiO₂-Schicht ist im Wesentlichen eine Art Glas. Sie ist bei hohen Temperaturen unglaublich stabil und wirkt als Barriere, die verhindert, dass Sauerstoff das darunter liegende frische MoSi₂-Material erreicht.

Entscheidend ist, dass diese Schicht selbstreparierend ist. Wenn ein thermischer Schock oder eine mechanische Beanspruchung einen mikroskopischen Riss in der Silikatschicht verursacht, reagiert das neu freigelegte MoSi₂ sofort mit Sauerstoff, um den Durchbruch zu „heilen“ und die Schutzschicht neu zu bilden.

Die Rolle der thermischen Stabilität

MoSi₂ weist auch einen sehr geringen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich während der Heiz- und Abkühlzyklen nur sehr wenig ausdehnt und zusammenzieht, wodurch die mechanische Belastung des Elements und seiner schützenden SiO₂-Schicht reduziert wird. Diese Stabilität trägt dazu bei, Rissbildung zu verhindern und die Integrität der Abschirmung zu erhalten.

Verständnis der Kompromisse und Fehlermodi

Kein Material ist unzerstörbar. Der gleiche Mechanismus, der das Element schützt, trägt auch zu seinem endgültigen Ausfall bei – ein Prozess, dessen Verständnis für Wartung und Betriebsplanung von entscheidender Bedeutung ist.

Die Grenze des Schutzes: Allmähliche Verdünnung

Obwohl die SiO₂-Schicht schützend ist, verbraucht ihre Bildung Silizium aus dem Element. Dieser Prozess läuft im Laufe der Lebensdauer des Elements sehr langsam ab und führt zu einer allmählichen Verdünnung des Querschnitts des Elements. Die Rate dieses Oxidationsverlusts beschleunigt sich bei höheren Betriebstemperaturen.

Der Weg zum Durchbrennen

Wenn das Element dünner wird, erhöht sich sein elektrischer Widerstand in diesem Bereich. Dieser lokale Widerstandsanstieg führt zu einer entsprechenden Zunahme der Leistungsdichte, was zu einer lokalen Überhitzung führt. Schließlich wird eine Stelle so dünn und heiß, dass sie schmilzt, was zum Ausfall des Elements führt.

Visuelle Anzeichen der Alterung

Nach langen Zeiträumen bei sehr hohen Temperaturen können Veränderungen in der Korngrößenstruktur des Materials auftreten. Dies kann der Oberfläche manchmal ein ausgeprägtes „Orangenhaut“-Erscheinungsbild verleihen, was ein visueller Hinweis auf ein alterndes Element ist, das sich möglicherweise dem Ende seiner Betriebslebensdauer nähert.

Anwendung auf Ihren Prozess

Das Verständnis dieses Schutzmechanismus ist der Schlüssel zur Maximierung der Lebensdauer und Zuverlässigkeit Ihrer Ofenelemente. Die Betriebsumgebung ist genauso wichtig wie das Material selbst.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer liegt: Betreiben Sie die Elemente innerhalb ihres empfohlenen Temperaturbereichs. Wenn Sie sie an ihre absolute Grenze bringen, beschleunigt dies die Rate der Oxidation und Verdünnung erheblich.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Stellen Sie sicher, dass während des Hochtemperaturbetriebs eine konstant oxidierende Atmosphäre vorhanden ist. Dieser Sauerstoff ist erforderlich, damit sich die SiO₂-Schicht richtig bilden und selbst heilen kann.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung vorzeitiger Ausfälle liegt: Überprüfen Sie die Elemente regelmäßig auf Anzeichen fortgeschrittener Alterung, wie z. B. die „Orangenhaut“-Textur oder sichtbare Verdünnung, um den Austausch proaktiv zu planen.

Durch die Steuerung der Betriebsbedingungen steuern Sie direkt die Gesundheit der schützenden Silikatschicht des Elements.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Schutzmechanismus | Bildet bei hohen Temperaturen eine selbstreparierende SiO₂-Schicht |

| Hauptvorteil | Schützt vor Oxidation und gewährleistet Haltbarkeit |

| Betriebstemperatur | Über 1000 °C für optimalen Schutz |

| Fehlermodus | Allmähliche Verdünnung, die zum Durchbrennen führt |

| Visuelles Alterungszeichen | „Orangenhaut“-Textur auf der Oberfläche |

Maximieren Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung versorgen wir diverse Labore mit zuverlässigen Heizelementen und Öfen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Haltbarkeit und Effizienz Ihrer Prozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen