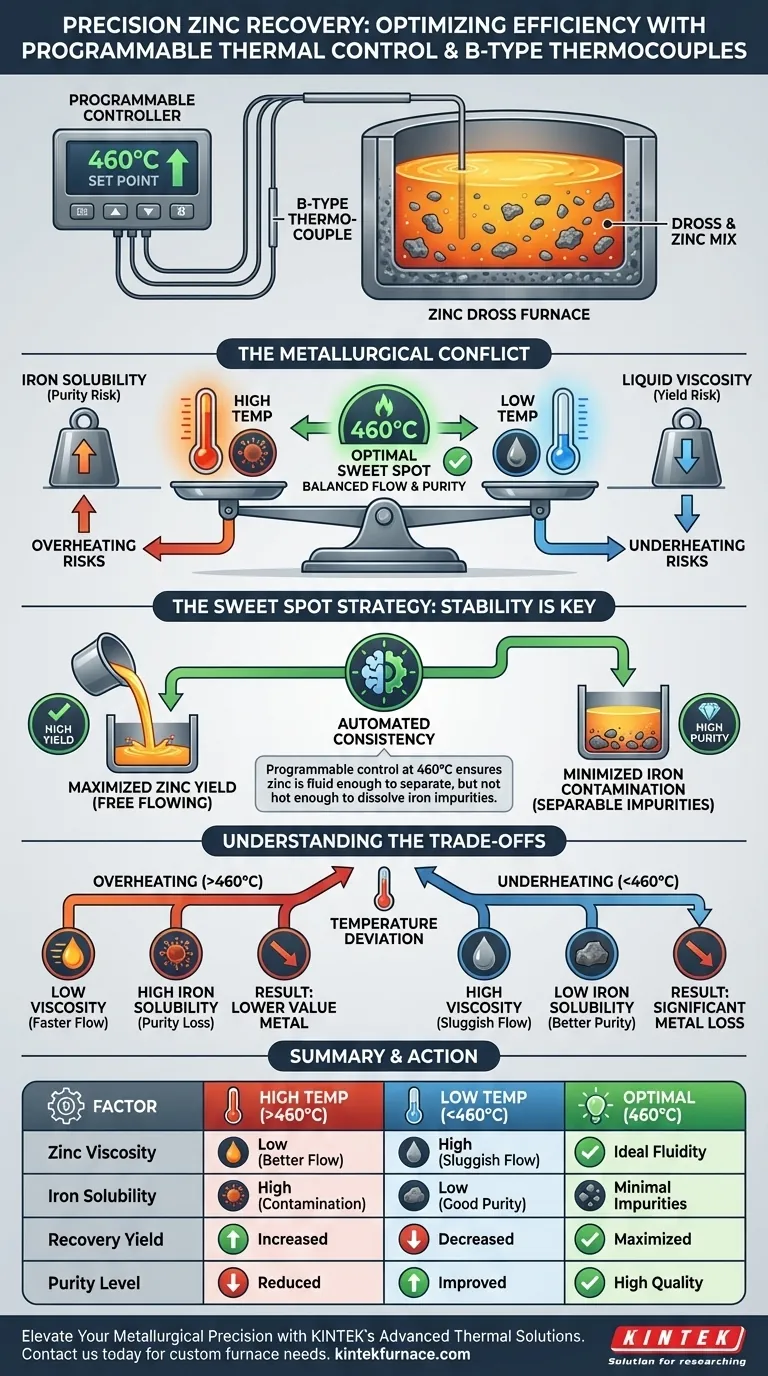

Die Integration eines programmierbaren Temperaturreglers mit einem B-Typ-Thermoelement verbessert direkt die Effizienz der Zinkrückgewinnung, indem sie eine präzise thermische Regelung ermöglicht. Durch die strikte Einhaltung optimaler Sollwerte, wie z. B. 460 °C, manipuliert das System die physikalischen Eigenschaften des geschmolzenen Metalls. Diese präzise Steuerung maximiert das Volumen des zurückgewonnenen Zinks und reduziert gleichzeitig signifikant die Eisenkontamination im Endprodukt.

Kernbotschaft: Die Temperatur ist die entscheidende Variable bei der Rückgewinnung von Zinkschlacke, die das empfindliche Gleichgewicht zwischen Fließfähigkeit und Reinheit bestimmt. Ein programmierbares Steuerungssystem stellt sicher, dass der Prozess im engen thermischen Fenster bleibt, in dem Zink frei fließt, aber Eisenverunreinigungen ausfallen und abgetrennt werden können.

Die Physik der Trennung

Um zu verstehen, warum diese Ausrüstungskonfiguration wirksam ist, muss man den metallurgischen Konflikt verstehen, der bei der Rückgewinnung im Spiel ist. Sie steuern zwei gegensätzliche Kräfte: die Eisenlöslichkeit und die Viskosität der Flüssigkeit.

Kontrolle der Eisenlöslichkeit

Die primäre Referenz hebt hervor, dass die Temperatur die gesättigte Löslichkeit von Eisen in flüssigem Zink bestimmt.

Mit steigender Temperatur nimmt die Fähigkeit von geschmolzenem Zink, Eisen aufzunehmen, zu. Wenn der Prozess zu heiß läuft, lösen sich Eisenverunreinigungen, die fest (und entfernbar) bleiben sollten, wieder in die Flüssigkeit auf.

Management von Viskosität und Fließfähigkeit

Umgekehrt benötigt das geschmolzene Metall ausreichend Wärme, um eine geringe Viskosität aufrechtzuerhalten.

Wenn die Temperatur zu niedrig sinkt, wird das Zink träge. Dies verhindert, dass es von der Schlacke (dem Abfallmaterial) abfließt, schließt nutzbares Metall ein und reduziert Ihre Gesamtausbeute.

Die Rolle der Präzisionsinstrumentierung

Die Kombination aus einem programmierbaren Regler und einem B-Typ-Thermoelement löst den Konflikt zwischen Löslichkeit und Viskosität, indem sie Stabilität erzwingt.

Die "Sweet Spot"-Strategie

Das System ermöglicht es den Betreibern, einen bestimmten "Sweet Spot" anzuvisieren, der in der primären Referenz als 460 °C angegeben ist.

Bei dieser genauen Temperatur ist das Zink ausreichend flüssig, um sich effizient von der festen Schlacke zu trennen. Es ist jedoch nicht so heiß, dass es die Eisenverunreinigungen in Lösung zwingt.

Automatisierte Konsistenz

Ein programmierbarer Regler eliminiert menschliche Fehler im Heizprofil.

Er passt die Energiezufuhr ständig an, um den Sollwert unabhängig von externen Schwankungen aufrechtzuerhalten. Dies gewährleistet, dass die Rückgewinnungsbedingungen während der gesamten Chargenverarbeitungszeit konstant bleiben.

Verständnis der Kompromisse

Obwohl eine präzise Steuerung unerlässlich ist, ist es wichtig, die Risiken von Abweichungen in beide Richtungen zu verstehen.

Das Risiko der Überhitzung

Wenn der Regler inkrementell zu hoch eingestellt ist, verbessert sich die Viskosität, wodurch das Zink schneller fließt.

Der Kompromiss ist jedoch die Reinheit. Die resultierende Zinkflüssigkeit enthält höhere Mengen an gelöstem Eisen, was den Marktwert des zurückgewonnenen Metalls senkt.

Das Risiko der Unterkühlung

Wenn der Regler zulässt, dass die Temperatur unter das optimale Fenster fällt, wird die Eisenfällung maximiert (gut für die Reinheit).

Der Kompromiss ist jedoch die Ausbeute. Das Zink wird zu viskos, um effektiv durch die Schlacke zu filtern, was zu erheblichen Metallverlusten im Abfallstrom führt.

Die richtige Wahl für Ihr Ziel treffen

Um dies effektiv anzuwenden, müssen Sie Ihren programmierbaren Regler basierend auf Ihren spezifischen Qualitätszielen konfigurieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Stellen Sie die Temperatur am unteren Ende des Betriebsbereichs ein (z. B. genau 460 °C oder leicht darunter), um die Eisenlöslichkeit zu minimieren, und akzeptieren Sie eine leichte Verringerung der Fließgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Ausbeute liegt: Stellen Sie sicher, dass die Temperatur niemals unter die kritische Fließschwelle fällt, und priorisieren Sie die Viskosität, um jeden Tropfen flüssiges Zink aus der Schlacke zu extrahieren.

Der Erfolg bei der Zinkrückgewinnung beruht nicht nur auf dem Schmelzen des Metalls, sondern auf der Stabilisierung der thermischen Umgebung, in der die Trennungsphysik zu Ihren Gunsten wirkt.

Zusammenfassungstabelle:

| Faktor | Auswirkung hoher Temperatur (>460°C) | Auswirkung niedriger Temperatur (<460°C) | Optimale Kontrolle (460°C) |

|---|---|---|---|

| Zinkviskosität | Niedrig (Besserer Fluss) | Hoch (Träger Fluss) | Ideale Fließfähigkeit |

| Eisenlöslichkeit | Hoch (Hohe Kontamination) | Niedrig (Gute Reinheit) | Minimale Verunreinigungen |

| Rückgewinnungsausbeute | Erhöht | Verringert | Maximiert |

| Reinheitsgrad | Reduziert | Verbessert | Hohe Qualität |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Maximieren Sie Ihre Rückgewinnungsausbeuten und stellen Sie höchste Materialreinheit mit den fortschrittlichen thermischen Lösungen von KINTEK sicher. Gestützt auf führende F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Labor- und Industrieanforderungen angepasst werden können. Unsere Hochtemperaturöfen, ausgestattet mit präzisen programmierbaren Reglern, bieten die Stabilität, die für kritische Prozesse wie die Rückgewinnung von Zinkschlacke erforderlich ist.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Welche Rolle spielen Siliziumkarbid-Heizelemente vom Typ SC bei der Glasherstellung? Unerlässlich für eine gleichmäßige Hochtemperaturbegheizung

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Was sollte bei der Auswahl von Graphitheizstäben für eine bestimmte Anwendung berücksichtigt werden? Optimieren Sie Ihren Hochtemperaturprozess

- Was unterscheidet die verschiedenen Güten von Molybdändisilicid (MoSi2)-Elementen? Passen Sie die Güte an Ihre Prozesstemperatur an

- Wie funktionieren keramische Heizelemente? Entdecken Sie effiziente, langlebige Heizlösungen

- Was sind die Eigenschaften und Verwendungen von Molybdän in Heizelementen? Erschließen Sie Hochtemperaturleistung für Ihr Labor

- Woraus bestehen die meisten Heizelemente? Entdecken Sie das beste Material für Ihre Heizbedürfnisse

- Welche Wartungsaspekte sind für Heizelemente von Öfen wichtig? Gewährleistung von Langlebigkeit und Zuverlässigkeit