Um den richtigen Graphitheizelement auszuwählen, müssen Sie drei zentrale Betriebsfaktoren bewerten: die maximale Betriebstemperatur, die Häufigkeit und Intensität der thermischen Zyklen sowie die chemische Umgebung in Ihrem Ofen. Die Wahl ist eine direkte Funktion des Abgleichs der Materialgüte und des physikalischen Designs des Graphits mit den spezifischen Anforderungen Ihres Hochtemperaturprozesses.

Das optimale Graphitheizelement ist nicht einfach das mit der höchsten Temperaturbeständigkeit. Es ist dasjenige, dessen Materialgüte, Reinheit und geometrische Konstruktion präzise auf die thermischen, mechanischen und chemischen Belastungen Ihrer Anwendung abgestimmt sind, um Zuverlässigkeit und eine vorhersehbare Lebensdauer zu gewährleisten.

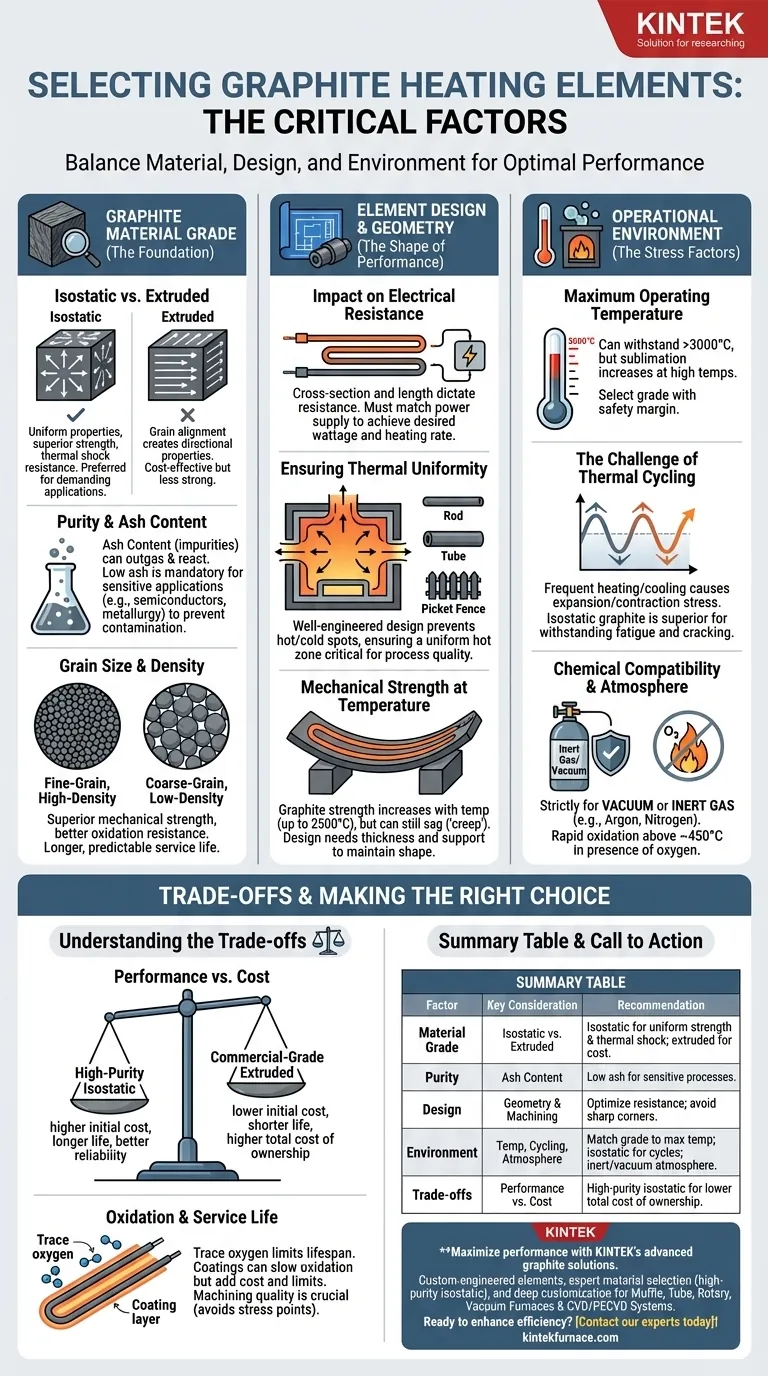

Die Grundlage: Graphit-Materialgüte

Bevor Sie die Form oder Größe des Elements berücksichtigen, müssen Sie beim Rohmaterial beginnen. Die Art des Graphitblocks, der zur Bearbeitung verwendet wird, ist der wichtigste Einzelfaktor, der die Leistung und Langlebigkeit des Elements bestimmt.

Isostatischer vs. Extrudierter Graphit

Isostatisch gepresster Graphit wird durch Ausüben gleichen Drucks aus allen Richtungen geformt. Dies erzeugt ein hochgradig gleichmäßiges (isotropes) Material mit konsistenten Eigenschaften, überlegener Festigkeit und ausgezeichneter Beständigkeit gegen thermische Schocks. Es ist die bevorzugte Wahl für anspruchsvolle Anwendungen.

Extrudierter Graphit wird durch das Pressen des Materials durch eine Matrize geformt. Dieser Prozess richtet die Graphitkörner aus, was zu richtungsabhängigen Eigenschaften (anisotrop) führt. Obwohl kostengünstiger, ist er im Allgemeinen weniger stabil und weniger geeignet für komplexe Formen oder Umgebungen mit hoher Beanspruchung.

Reinheit und Aschegehalt

Die Reinheit des Graphits ist entscheidend, um die Kontamination der bearbeiteten Materialien (der „Arbeitslast“) zu verhindern. Der Aschegehalt, der nicht-graphitische Verunreinigungen darstellt, kann bei hohen Temperaturen ausgasen und mit Ihrem Produkt reagieren. Für empfindliche Anwendungen wie die Halbleiterfertigung oder Metallurgie ist ein sehr geringer Aschegehalt zwingend erforderlich.

Korngröße und Dichte

Ein Graphitmaterial mit feiner Körnung und hoher Dichte bietet im Allgemeinen eine überlegene mechanische Festigkeit und eine bessere Oxidationsbeständigkeit. Dies macht es robuster und weniger anfällig für Erosion, was zu einer längeren und vorhersehbareren Lebensdauer führt, insbesondere in Öfen, die nicht perfekt abgedichtet sind.

Elementdesign und Geometrie

Die Art und Weise, wie ein Heizelement aus dem Rohgraphitblock geformt wird, hat tiefgreifende Auswirkungen auf seine elektrische Leistung und mechanische Stabilität. Die Bearbeitungsfähigkeit des Herstellers ist ebenso wichtig wie das Material selbst.

Auswirkungen auf den elektrischen Widerstand

Die Querschnittsfläche und Länge des Elements bestimmen seinen gesamten elektrischen Widerstand. Dies ist ein kritischer Designparameter, der auf die Spannungs- und Stromfähigkeiten Ihres Netzteils abgestimmt werden muss, um die gewünschte Leistung (Wattzahl) und Heizrate zu erzielen.

Gewährleistung der thermischen Gleichmäßigkeit

Das Design des Elements ist der Schlüssel zur Schaffung einer gleichmäßigen „Heißzone“ im Ofen. Gängige Formen umfassen einfache Stäbe und Rohre oder komplexere Serpentinen- oder „Staketenzaun“-Designs. Ein gut konstruiertes Design verteilt die Wärme gleichmäßig und verhindert heiße oder kalte Stellen, die Ihren Prozess beeinträchtigen könnten.

Mechanische Festigkeit bei Temperatur

Graphit ist einzigartig, da seine Festigkeit mit der Temperatur zunimmt und bei etwa 2500 °C ihren Höhepunkt erreicht. Dennoch kann es im Laufe der Zeit unter seinem eigenen Gewicht durchhängen oder sich verziehen („Kriechen“). Das Design des Elements muss eine ausreichende Dicke und geeignete Stützstrukturen aufweisen, um seine Form und Integrität bei maximaler Betriebstemperatur aufrechtzuerhalten.

Die Betriebsumgebung

Die spezifischen Betriebsbedingungen Ihres Ofens üben ständigen Stress auf die Heizelemente aus. Die Anpassung des Elements an diese Bedingungen ist für die Zuverlässigkeit unerlässlich.

Maximale Betriebstemperatur

Obwohl Graphit Temperaturen über 3000 °C im Vakuum oder in inerter Atmosphäre standhält, nimmt seine Sublimationsrate (der direkte Übergang von fest zu gasförmig) bei sehr hohen Temperaturen dramatisch zu. Wählen Sie eine Güteklasse, die für Ihre Zieltemperatur mit einem angemessenen Sicherheitsspielraum ausgelegt ist.

Die Herausforderung des thermischen Zyklierens

Jedes Mal, wenn der Ofen erhitzt und abgekühlt wird, dehnt sich das Heizelement aus und zieht sich zusammen, was mechanische Spannungen verursacht. Häufige oder schnelle thermische Zyklen können zu Ermüdung und Rissbildung führen. Isostatischer Graphit ist bei der Bewältigung dieser Belastung weitaus überlegen im Vergleich zu extrudierten Güten.

Chemische Kompatibilität und Atmosphäre

Graphit oxidiert und verbrennt bei Anwesenheit von Sauerstoff bei Temperaturen über etwa 450 °C (842 °F) schnell. Daher sind Graphitheizelemente streng für den Einsatz in Vakuum- oder Inertgasatmosphären (wie Argon oder Stickstoff) bestimmt. Sie müssen auch mögliche Reaktionen zwischen dem Graphit und Prozessgasen oder erhitzten Materialien berücksichtigen.

Die Kompromisse verstehen

Die Auswahl eines Heizelements beinhaltet das Abwägen konkurrierender Prioritäten. Eine objektive Bewertung dieser Kompromisse ist der Schlüssel zu einer fundierten Investition.

Leistung vs. Kosten

Hochreiner Graphit mit feiner Körnung und isostatischer Pressung ist erheblich teurer als extrudierter Graphit in Handelsqualität. Seine längere Lebensdauer, verbesserte Prozessreinheit und höhere Zuverlässigkeit können jedoch in anspruchsvollen Anwendungen zu geringeren Gesamtbetriebskosten führen.

Oxidation und Lebensdauer

Kein Vakuum oder Inertgas ist perfekt. Spuren von Sauerstoff und Wasserdampf sind immer vorhanden und sind die Hauptfaktoren, die die Lebensdauer des Elements begrenzen. Obwohl Schutzbeschichtungen (wie Siliziumkarbid) diesen Prozess verlangsamen können, erhöhen sie die Kosten und haben ihre eigenen thermischen Einschränkungen.

Die Bedeutung der Bearbeitungsqualität

Selbst das beste Graphitmaterial kann vorzeitig versagen, wenn es unsachgemäß bearbeitet wird. Scharfe Ecken, Oberflächenkratzer oder Werkzeugspuren erzeugen Spannungskonzentrationspunkte, an denen sich während des thermischen Zyklierens Risse bilden und ausbreiten können. Die Zusammenarbeit mit einem erfahrenen und qualifizierten Graphitbearbeiter ist nicht verhandelbar.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr primäres Prozessziel, um Ihre endgültige Auswahl zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt (z. B. F&E, Halbleiter): Priorisieren Sie hochreinen Graphit mit feiner Körnung und isostatischer Pressung und arbeiten Sie mit Ihrem Lieferanten zusammen, um ein Design zu entwickeln, das für Ihre spezifische Ofengeometrie optimiert ist.

- Wenn Ihr Hauptaugenmerk auf kostensensibler Massenproduktion liegt: Bewerten Sie sorgfältig, ob ein hochwertiger extrudierter Graphit Ihre Anforderungen erfüllen kann, aber verfolgen Sie seine Lebensdauer akribisch, um die wahren Kosten pro Zyklus zu berechnen.

- Wenn Ihr Hauptaugenmerk auf der Widerstandsfähigkeit gegen aggressive thermische Zyklen liegt: Wählen Sie einen Graphit mit hoher Dichte und isostatischer Pressung sowie ein Design, das scharfe Winkel minimiert und eine robuste mechanische Unterstützung bietet.

Ein systematischer Auswahlansatz verwandelt das Heizelement von einem einfachen Verbrauchsteil in eine strategische Komponente, die die Prozessstabilität und -kontrolle verbessert.

Zusammenfassungstabelle:

| Auswahlfaktor | Wichtige Überlegung | Empfehlung |

|---|---|---|

| Materialgüte | Isostatischer vs. Extrudierter Graphit | Isostatisch für gleichmäßige Festigkeit und thermische Schockbeständigkeit; extrudiert für kostensensible Anwendungen. |

| Reinheit | Aschegehalt | Geringer Aschegehalt für empfindliche Prozesse (z. B. Halbleiter), um Kontamination zu vermeiden. |

| Design | Geometrie & Bearbeitungsqualität | Querschnitt für elektrischen Widerstand optimieren; scharfe Ecken vermeiden, um Spannungsspitzen zu reduzieren. |

| Betriebsumgebung | Temperatur, Zyklus, Atmosphäre | Güteklasse an max. Temperatur anpassen; isostatischen Graphit für häufige thermische Zyklen verwenden; inerte/Vakuum-Atmosphäre sicherstellen. |

| Kompromisse | Leistung vs. Kosten | Hochreiner isostatischer Graphit bietet längere Lebensdauer und Zuverlässigkeit, was die Gesamtbetriebskosten senkt. |

Maximieren Sie die Leistung und Lebensdauer Ihres Hochtemperaturofens mit den fortschrittlichen Graphitheizlösungen von KINTEK. Durch die Nutzung hervorragender F&E und hausinterner Fertigung liefern wir verschiedenen Laboren präzise konstruierte Heizelemente, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Expertise in der Materialauswahl (einschließlich hochreinem Graphit mit feiner Körnung und isostatischer Pressung) und im kundenspezifischen Design gewährleistet optimale thermische Gleichmäßigkeit, mechanische Stabilität und chemische Kompatibilität für Ihre Anwendung. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen oder CVD/PECVD-Systeme benötigen, unsere tiefgreifenden Anpassungsfähigkeiten liefern Zuverlässigkeit und Prozesskontrolle. Bereit, die Effizienz Ihres Ofens zu steigern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen!

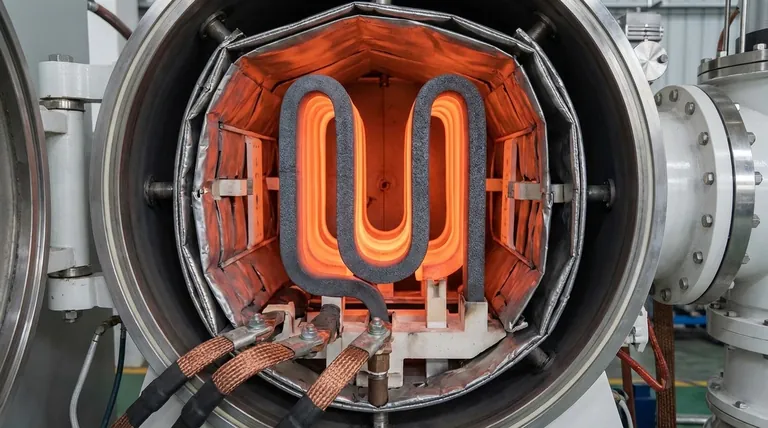

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität