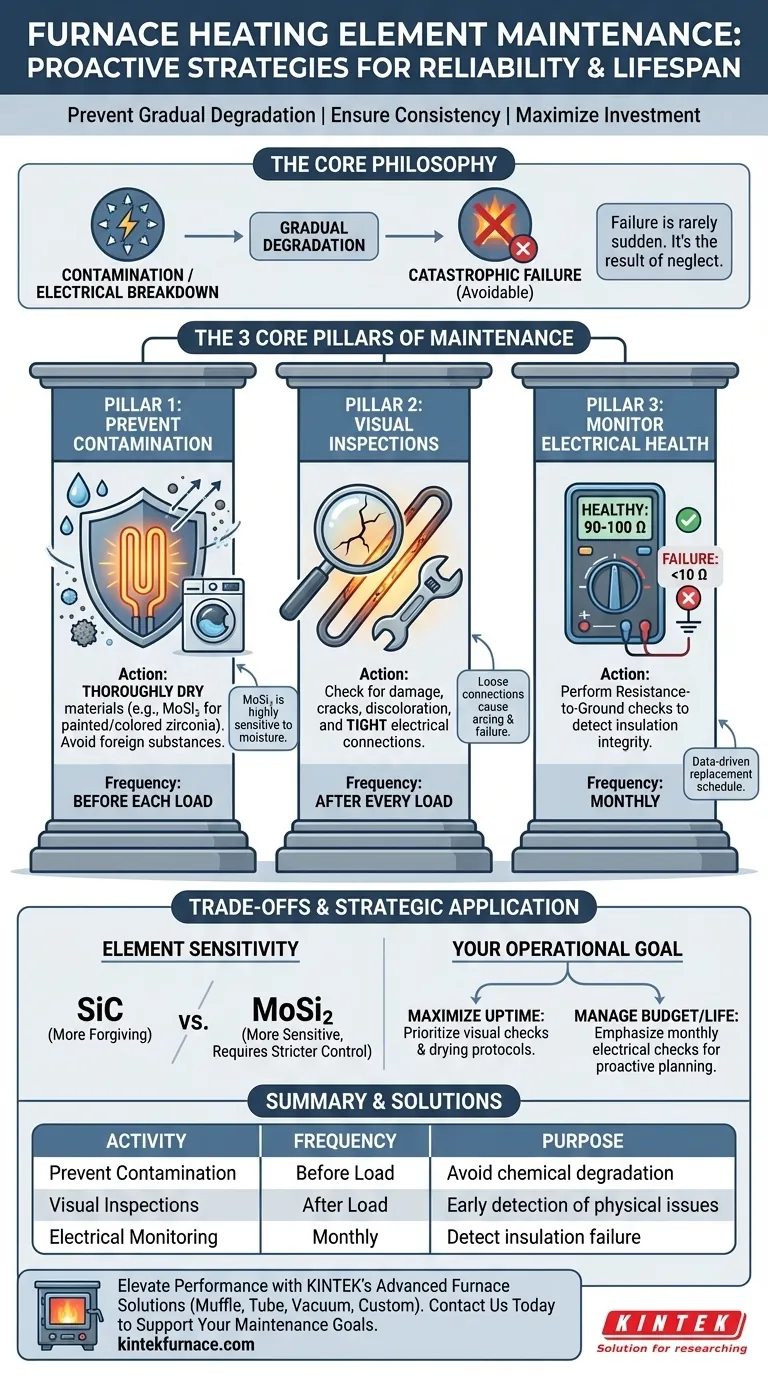

Im Kern dreht sich eine effektive Wartung von Ofenheizelementen um drei entscheidende Aktivitäten: die Verhinderung von Kontamination, die Durchführung häufiger Sichtprüfungen und die Überwachung der elektrischen Gesundheit des Elements. Bei diesen Schritten geht es nicht nur um Reinigung, sondern um eine proaktive Strategie, um katastrophales Versagen zu verhindern, die Prozesskonsistenz zu gewährleisten und die Betriebsdauer dieser teuren Komponenten zu maximieren.

Die zentrale Erkenntnis ist, dass der Ausfall eines Heizelements selten ein plötzliches Ereignis ist. Es ist fast immer das Ergebnis einer schrittweisen Degradation durch Kontamination oder elektrischen Durchschlag, die beide durch eine disziplinierte Wartungsroutine erkannt und gemindert werden können.

Die Grundpfeiler der Elementwartung

Wahre Wartung geht über den einfachen Austausch hinaus. Sie beinhaltet die Schaffung einer Umgebung, in der die Heizelemente zuverlässig bis an ihre konstruktiven Grenzen arbeiten können. Dies erfordert einen Fokus auf Prävention und Früherkennung.

Prinzip 1: Kontamination an der Quelle verhindern

Kontamination ist die Hauptursache für vorzeitiges Elementversagen. Fremdstoffe können bei hohen Temperaturen chemisch mit dem Elementmaterial reagieren, was zu Degradation, Schwachstellen und schließlich zum Bruch führt.

MoSi₂ (Molybdändisilizid)-Elemente sind hierfür besonders anfällig. Techniker müssen sicherstellen, dass alle zu verarbeitenden Materialien, wie z. B. gefärbtes oder lackiertes Zirkonoxid, vor dem Einsetzen in den Ofen gründlich getrocknet werden.

Feuchtigkeit oder Bindemittel können verdampfen und sich auf den Elementen ablagern, was eine zerstörerische chemische Reaktion auslöst. Die strikte Einhaltung der Protokolle für Ofenwartung und Materialvorbereitung ist nicht verhandelbar.

Prinzip 2: Regelmäßige Sichtprüfungen durchführen

Die physische Inspektion ist Ihre erste Verteidigungslinie. Eine schnelle Sichtprüfung kann auftretende Probleme lange vor einem vollständigen thermischen Ausfall aufdecken.

Nach jeder einzelnen Charge sollten die Elemente auf Anzeichen von physischen Schäden, Rissen oder Verfärbungen visuell überprüft werden.

Ebenso wichtig ist die Überprüfung, ob alle elektrischen Verbindungen fest sitzen. Eine lockere Verbindung kann einen hohen Widerstand erzeugen, was zu lokaler Überhitzung, Lichtbögen und zum Ausfall sowohl des Elements als auch seiner Anschlussklemme führen kann.

Prinzip 3: Elektrische Gesundheit proaktiv überwachen

Sichtprüfungen können nicht alles erfassen. Regelmäßige elektrische Tests liefern ein quantitatives Maß für den Zustand eines Elements und seine Isolationsintegrität.

Eine monatliche Widerstand-gegen-Erde-Prüfung ist ein entscheidendes Diagnosewerkzeug, insbesondere bei Öfen, die in anspruchsvollen Anwendungen wie dem Niederdruck-Carburieren eingesetzt werden.

Dieser Test misst, wie gut das Element elektrisch vom Ofenkörper isoliert ist. Ein gesundes, gut isoliertes Element zeigt typischerweise einen Widerstand von 90-100 Ohm an. Ein Wert, der unter 10 Ohm fällt, ist ein klarer Hinweis auf einen Isolationsfehler, was bedeutet, dass das Element einen Erdschluss hat und sofort ausgetauscht werden muss.

Die Abwägungen verstehen: Prozess vs. Elementtyp

Die Referenzen weisen darauf hin, dass sowohl SiC (Siliziumkarbid) als auch MoSi₂-Elemente unter Kontamination leiden können, aber MoSi₂-Elemente „empfindlicher“ sind. Dies unterstreicht einen kritischen betrieblichen Kompromiss.

Die Auswirkung der Elementempfindlichkeit

Obwohl MoSi₂-Elemente in bestimmten Temperaturbereichen spezifische Leistungsvorteile bieten können, erfordert ihre erhöhte Empfindlichkeit gegenüber Kontamination eine strengere Prozesskontrolle.

Das bedeutet, dass ein Betrieb, der MoSi₂-Elemente verwendet, stärker in die Protokolle zur Materialvorbereitung, wie z. B. das Vortrocknen, investieren muss, um seine Investition zu schützen. Der Wartungsaufwand ist direkt mit der Chemie des Elements verknüpft.

Wahl eines Elements vs. Anpassung eines Prozesses

Die Entscheidung betrifft nicht nur, welches Element gekauft wird, sondern welche Wartungs- und Betriebsphilosophie übernommen wird. Ein weniger empfindliches Element wie SiC kann bei geringfügigen Prozessschwankungen nachsichtiger sein, während ein Hochleistungs-MoSi₂-Element ein Umfeld mit hoher Disziplin erfordert, um optimal zu funktionieren.

Wie Sie dies auf Ihren Betrieb anwenden

Ein strukturierter Wartungsplan wandelt reaktive Reparaturen in einen vorhersehbaren und kosteneffizienten Arbeitsablauf um. Verwenden Sie die folgenden Richtlinien, um Ihre Frequenz festzulegen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie Sichtprüfungen nach jeder Charge und die strikte Einhaltung der Materialtrocknungsprotokolle, um die häufigsten Ursachen für plötzliches Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Komponentenlebensdauer und der Budgetverwaltung liegt: Betonen Sie monatliche Widerstand-gegen-Erde-Prüfungen, um einen datengesteuerten Austauschplan zu erstellen, der es Ihnen ermöglicht, Teile proaktiv zu bestellen und Ausfallzeiten zu planen.

Letztendlich verlagert disziplinierte Wartung Ihre Beziehung zu Ihrer Ausrüstung von reaktiv zu strategisch und stellt sicher, dass Zuverlässigkeit ein Ergebnis Ihres Prozesses und keine Frage des Zufalls ist.

Zusammenfassungstabelle:

| Wartungsaktivität | Schlüsselaktion | Häufigkeit | Zweck |

|---|---|---|---|

| Kontamination verhindern | Materialien gründlich trocknen, Fremdstoffe vermeiden | Vor jeder Charge | Chemische Degradation und vorzeitiges Versagen verhindern |

| Sichtprüfungen | Auf Schäden, Risse, Verfärbungen und feste Verbindungen prüfen | Nach jeder Charge | Früherkennung von physischen Problemen und lockeren Verbindungen |

| Überwachung der elektrischen Gesundheit | Widerstand-gegen-Erde-Prüfungen durchführen | Monatlich | Isolationsfehler erkennen und proaktive Ersatzmaßnahmen planen |

Stellen Sie sicher, dass Ihre Ofenheizelemente mit den fortschrittlichen Lösungen von KINTEK Spitzenleistung erbringen. Durch Nutzung hervorragender F&E und interner Fertigung bieten wir diverse Labore mit Hochtemperatur-Ofenoptionen wie Muffelöfen, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen, verbessert die Zuverlässigkeit und verlängert die Komponentenlebensdauer. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wartungsziele unterstützen und die Betriebseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer